阶梯孔加工专用金刚石涂层刀具的制备装置研究

王艳凤,王 瑨

(黄河水利职业技术学院,河南 开封 475004)

0 引言

用普通硬质合金刀具钻削刹车片阶梯孔时,常常会出现刀具磨料磨损、孔撕裂和劈裂、孔壁的表面质量差、刀具寿命短等现象。 CVD 金刚石涂层刀具是近年来国内外竞相研发的一种新型刀具, 这种刀具的切削部分经过化学气相沉淀后,生长出一层金刚石薄膜,即金刚石薄膜涂层[1]。 CVD 金刚石膜由于具有独特的力学、热学、化学等性能,被广泛应用于机械、电子、医学等领域[2-3]。 因其良好的切削加工性,经常用于如高硅铝合金、工程陶瓷、碳纤维复合材料等难加工材料[4-6]。

目前,在CVD 金刚石涂层刀具的制备中,平面金刚石涂层刀具的制备已相对成熟[7-8],而对于复杂形状的金刚石薄膜刀具的研究尚处于起步阶段,并且针对复杂形状的金刚石薄膜刀具的专用沉积装置尚处于空白阶段。 笔者试以汽车刹车片阶梯孔加工专用刀具为研究对象, 在传统的单层布置钽丝方式的基础上,不断改进现有的沉积装置,通过不断地对比优化,以期开发出一种新的涂层方法。

1 试验条件

1.1 试验设备

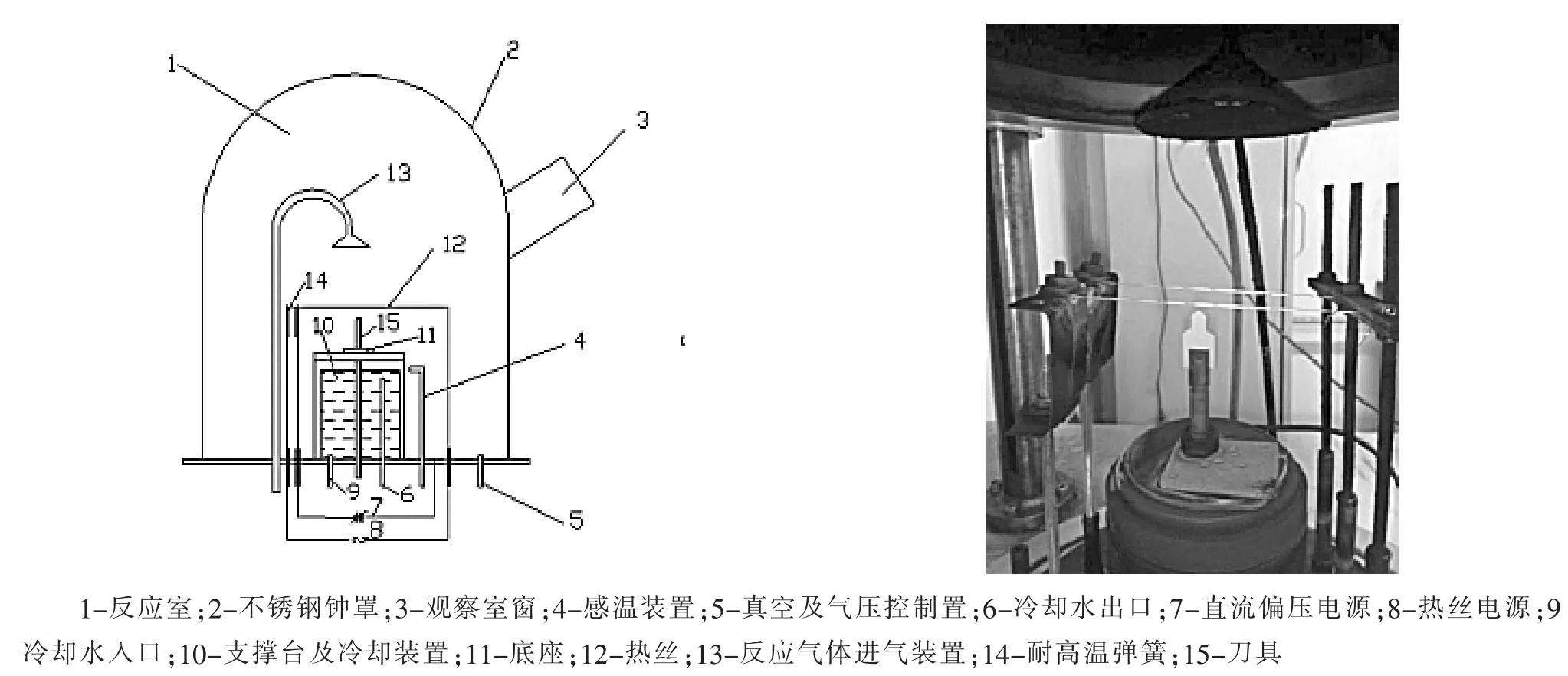

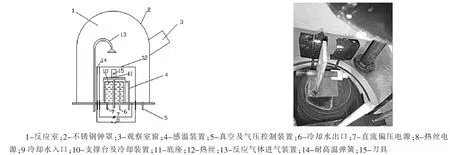

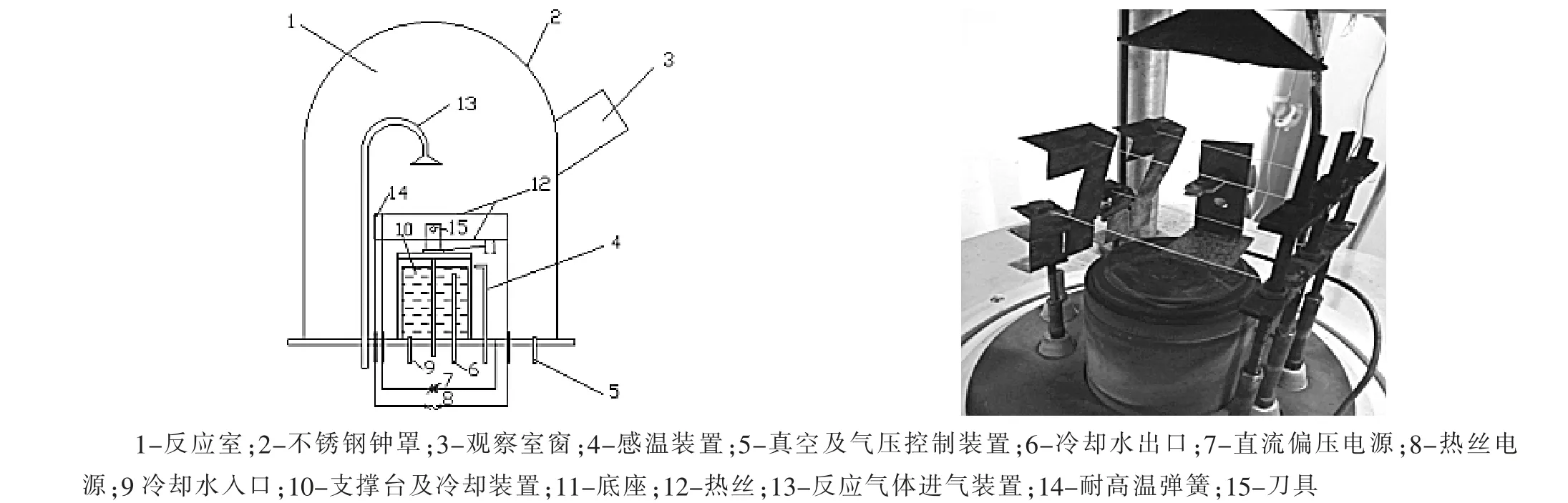

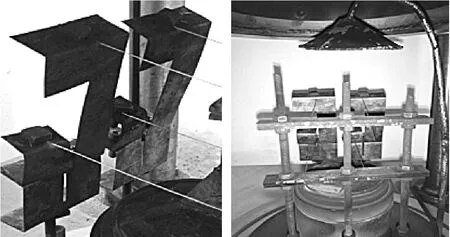

本试验采用上海交通大学研制的热丝CVD 沉积装置,如图1 所示;

1.2 试验刀具

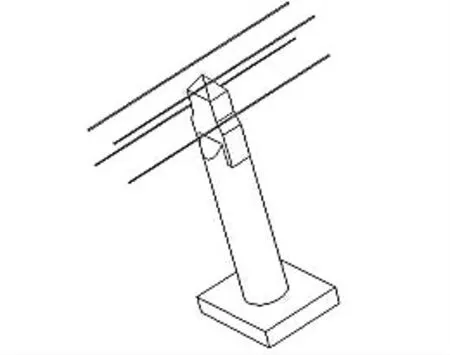

试验用刀具以WC-Co(YG6)硬质合金刹车片阶梯孔专用钻头为衬底材料,钻头长度为80 mm,刀柄直径为10 mm,刀头长度约为30 mm,钻头中Co的含量约为6%,硬度大于91HRA。试验用刀具实物图如图2 所示。

图1 热丝CVD 沉积设备Fig.1 Hot wire CVD diamond

图2 试验刀具实物图Fig.2 Real object drawings of test tools

2 制备装置方案研究

通过对平面刀具沉积装置的改进, 分别从钽丝的单层布置、双层布置、双股缠绕以及固定钽丝弹簧钢片形状的设计,并结合刀具放置方法,进行多种试验, 以期探索出一种理想的用于复合涂层的沉积装置。

2.1 方案一

将两根热丝平行布置, 并用耐高温弹簧拉紧,使其始终处于拉伸平直的状态。用自制的底座将未涂层刀具竖直固定在工作台上。该方案的装置示意图和实物图如图3 所示。方案一的优点为:(1)底座制作方便, 方便阶梯孔刀具的固定和位置的移动;(2)热丝的高度调节机动性强,调节方便,节省时间。(3)单股热丝平行布置时,弹簧片拉紧状况不容易控制,热丝常常会出现受热弯曲的状况,导致生长电流上不去,涂层不成功。 图4 是单股热丝平行布置后制备出来的涂层刀具。采用双股热丝平行布置时,温度上升的速度比较快,当反应室温度上升到400℃左右时,刀头部分会出现熔化现象。图5 是双股热丝平行布置后制备出来的涂层刀具,可见刀柄与刀头连接处有明显熔化现象。 方案一的缺点为:(1)刀具垂直放在两根热丝之间,只能在刀尖顶部生长金刚石涂层, 两侧及刀肩部分由于远离热丝,温度低,导致金刚石涂层不成功;(2)两根热丝平行布置降低了碳源的电离程度, 减小了形核密度,容易导致涂层不成功。

图3 方案一示意图和实物图Fig.3 Illustration drawing and real object drawing of scheme No.1

图4 采用单股热丝制备的涂层刀具Fig.4 Coating tool by using single hot wire preparation

图5 采用双股热丝制备的涂层刀具Fig.5 Coating tool by using two hot wire preparation

2.2 方案二

当采用两根热丝平行布置时,只能使刀具局部生长金刚石薄膜,因此,可以考虑再增加两根热丝。4 根热丝呈阶梯型布置,并通过弹簧片将其拉紧。 刀具竖直放置在热丝正下方。 方案二的示意图和实物图如图6 所示,热丝与刀具布置示意图如图7 所示。

图6 方案二示意图和实物图Fig.6 Illustration drawing and real object drawing of scheme No.2

图7 热丝与刀具安放示意图Fig.7 Place illustration of hot wire and tool

方案二的优点特点为:(1)采用分层安装,一个压片上只安装一根热丝,安装比较方便,刀头各部分受热均匀,能更好地帮助涂层生长。 (2)热丝分层安装,使得单个弹簧片受力减小,热丝不易变形,可以有效地确保生长电流的稳定。 (3) 与方案一相比,4根热丝分层布置可以增加碳源的电离程度, 增大形核时金刚石颗粒的密度。 方案二的缺点为:(1)由于设备电机数量的限制, 使得其中一路电流产生分流现象,进而在调节生长电压时,使得其中一个生长电流上不去,导致最终不能进行有效涂覆。 (2)刀具竖直放置,上层两根热丝与进气装置比较近,使得碳化不完全,热丝发白(正常的碳化以后热丝表面泛黄),对之后涂层的生长有影响。

2.3 方案三

考虑到平面涂层的优点及竖直放置刀具时效果不理想的实际情况,方案三将分两步进行涂层。 即将刀具固定在设计好的支撑架上,保持刀具水平放置,在刀具上方固定两根平行布置的热丝,对刀具进行单面沉积。 单面试验完成后,再将刀具另一未涂层面朝上安装到支撑架上,采用同样的方法进行涂层。 方案三的示意图和实物图如图8 所示。

方案三的优点是单面涂层, 可进行有效地涂覆。 方案三的缺点是:(1)在上表面涂层过程中,会使下表面覆盖上一层石墨。 当要对下表面进行涂层时,需先将石墨处理掉,不然会影响其表面的涂层质量。 这就增加了工序。 (2)需要进行两次生长沉积,才能完成一个刀具涂层的制备,耗时比较长,不适合大批量制备的需求。

2.4 方案四

结合方案二和方案三中的优缺点, 设计一种双层热丝涂层装置, 并将刀具水平放置在双层热丝中间,每层各布置两根平行的热丝,该方案的示意图和实物图如图9 所示。 为避免双层热丝引起的电流分流现象,该装置采用组装式安装方法,即下层热丝通过每组中左侧的弹簧片固定, 上层热丝通过每组中右侧的弹簧片固定, 左侧和右侧的弹簧片分别通过螺丝和垫圈固定,细节图如图10 所示。 涂层前后刀具对比图及细节图如图11 所示。

方案四的优点为:(1)可对刀具上、下两平面一次性进行涂层。 (2)在涂层生长过程中,温度恒定。(3)金刚石颗粒生长的密度大。(4)装置为组装式,可通过更换弹簧片调节热丝的高度,方便可靠。方案四的缺点为:整个装置的安装过程比较繁琐,需要多次调试,才能保证左侧组合与右侧组合的高度一致,这对操作人员的熟练程度要求比较高。

图8 方案三示意图和实物图Fig.8 Illustration drawing and real object drawing of scheme No.3

图9 方案四示意图和实物图Fig.9 Illustration drawing and real object drawing of scheme No.4

图10 弹簧片和热丝布置细节图Fig.10 Detailed layout of leaf spring and hot wire

图11 方案四刀具涂层前后对比及细节图Fig.11 Detail comparison before and after tool coating of scheme No.4

3 结语

本试验综合了4 种不同的试验方案, 并从试验的可操作性、 成本最小化和时间最优化三个角度对各方案进行比较。 最后得出如下结论:(1)刀具竖直放置,单层单股热丝布置时,金刚石涂层薄膜逐渐由厚变薄,直至没有,涂层不完全;单层双股热丝布置时,刀具易熔化;阶梯形布置热丝,受电机数量的限制,试验无法顺利进行,即方案一和方案二不适合阶梯型刀具涂层制备的要求。 (2)刀具水平放置,进行单层热丝布置时, 虽可有效地进行金刚石薄膜的沉积,但刀具需分两次进行生长沉积,时间较长,同时首次沉积的背面有黑色石墨出现,非常难以清理,对金刚石薄膜涂层的沉积质量有一定的影响。 双层热丝布置,每层布置两根平行的热丝,刀具水平放置在双层热丝中间的制备装置, 可在刀具的表面生长出致密的金刚石薄膜,试验效果明显。 所以,方案四是目前最适合的方案。