高钢级低温管线钢的韧化机制及控制技术

刘清友 ,李 拔 ,贾书君 ,任 毅

(1.钢铁研究总院工程用钢所,北京 100081;2.鞍钢集团钢铁研究院海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山114009)

随着世界石油、天然气需求量的不断增加,为提高输送效率,降低能耗,减少投资,大口径、高压力是新的管道建设的发展方向[1]。近年来,基于能源战略发展考虑,中国也正努力从中亚和俄罗斯通过管道来进口大量天然气。其中,最具有代表性的是正在兴建的中俄东线管道,其最低环境温度达到-45℃,设计压力为12 MPa,是国内首条大口径(1 422 mm)低温环境服役管道,该工程也是世界单管输量最大的长输天然气管道工程[2]。随着管径的增大,需要轧制钢板的宽度也随之增加,使得钢板的生产制造难度加大,并且寒冷的环境对钢板的低温DWTT性能也提出了更高的要求。因此,提高低温DWTT性能是开发大管径的高钢级管线钢的一个关键问题,本文对此加以介绍。

1 断裂机理分析

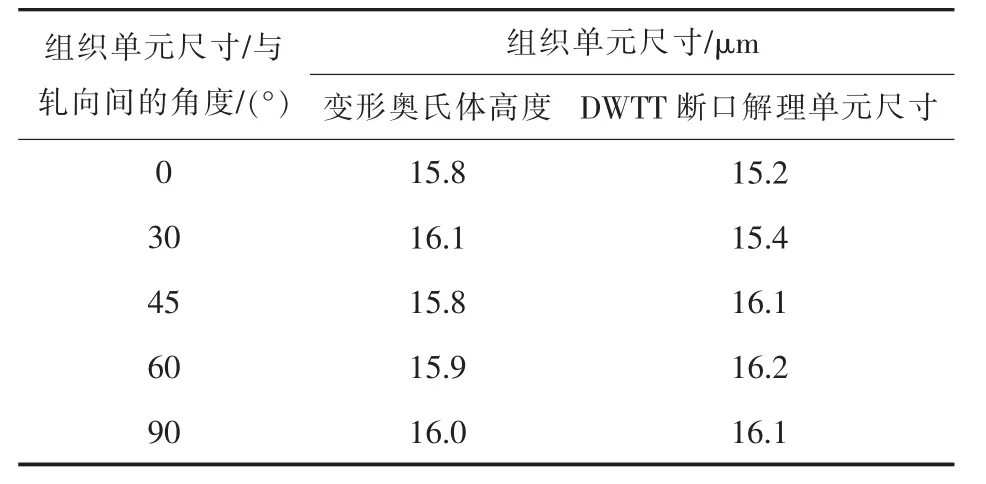

在分析材料断裂机理时,通常将断口镀镍保护后,再观察其断口截面裂纹扩展情况,从而确定解理裂纹小平面所对应的组织单元,即解理单元[3]。解理裂纹在传播的过程中在相邻解理单元的界面处会发生大转折,需要消耗更多的能量,表现为韧性提高。高钢级管线钢的室温组织十分复杂,为了探究这种复相组织的解理断裂单元,对X80管线钢DWTT脆性断口截面进行了EBSD表征,图1为-30℃条件下的DWTT断口IPF图,通过统计相邻晶粒{100}解理面间的夹角,发现裂纹在传播过程中发生大转折的主要位置是相邻晶粒间{100}解理面夹角≥35°的界面处[4],由此可以得到解理单元如图1所示。对与轧向呈不同角度(0°~90°)试样的解理单元尺寸和钢板控轧后变形奥氏体的高度进行了统计,列于表1,可以看到解理单元尺寸与钢板轧制后变形奥氏体的高度相近。

图1 -30℃下的DWTT断口IPF图Fig.1 IPF Picture of DWTT Fracture Surface at-30℃

大量实验结果显示,未再结晶区变形后奥氏体高度与DWTT断口剪切面积存在对应关系[5],如图2所示,当变形奥氏体高度小于9 μm时,钢管即可获得95%以上的DWTT断口剪切面积,由此可见,控制轧制后变形奥氏体的高度是获得良好的DWTT性能的关键。

表1 与轧向呈不同角度试样的组织单元尺寸统计Table 1 Statistics on Sizes of Microstructure Units in Specimen at Different Angles from Rolling Direction

图2 压扁奥氏体高度与DWTT断口剪切面积的关系Fig.2 Relationship between Height of Pancaked Austenite and DWTT Fracture Shear Area

此外,有研究指出[6-8],当组织中包含有效晶粒尺寸细小的多边形铁素体(PF,polygonal ferrite)时,可以使整体的有效晶粒尺寸减小,在裂纹传播过程中遇到这些细晶PF的大角度界面时会发生大转折,增加裂纹传播需要的能量,从而显著提高低温韧性,其原理如示意图3所示,由此可知,在高钢级低温管线钢组织中引入适当数量的超细多边形铁素体是提高低温断裂韧性的一个有效方法。

图3 解理裂纹在双相组织中的传播示意图[8]Fig.3 Schematic Diagram for Propagation Path of Cleavage Cracks in Dual-phase Microstructure[8]

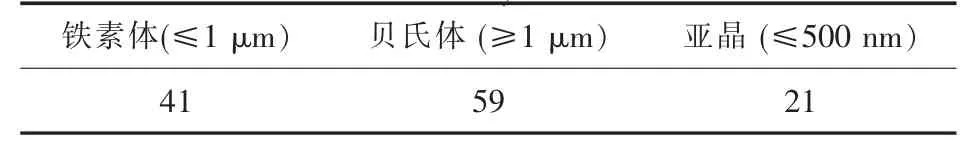

俄罗斯中科院结构材料研究所的研究者报道了一种具有优异低温强韧性能的所谓的 “纳米结构钢(Nanostructured construction steels)”[7,9],其室温下的显微组织是由细晶粒状贝氏体和尺寸小于1 μm的超细晶铁素体组成的超细晶组织,其中粒状贝氏体内部还包含有约20%的尺寸小于500 nm的超细亚晶,如图4(a)所示,说明其粒状贝氏体的铁素体基体也发生了显著的细化。在不同温度下这种纳米钢的DWTT断口剪切面积如图4(b)所示,可以看到这种纳米钢在-40℃时仍具有较高的断口剪切面积。综合以上研究可知,高钢级管线钢室温组织有效晶粒尺寸的超细化也是影响断裂韧性的一个重要因素。

图4 俄罗斯“纳米结构钢”的亚结构和低温韧性Fig.4 Substructure and Low-temperature Toughness of Nanostructural Steel Produced by Russia

2 影响低温韧性因素分析

通常在再结晶区粗轧变形能够细化粗轧再结晶奥氏体晶粒,再结合未再结晶区精轧变形就可以有效的细化室温组织。为考察轧制工艺对高钢级管线钢低温韧性的影响,设计了4种实验室轧制工艺,如表2所示。其中,1#为常规工艺,2#工艺采用了粗轧再结晶区低温段大变形,即增加粗轧末道次的变形量;3#工艺在2#工艺的基础上增加了整体粗轧的累积变形量;为了实现最终室温组织的超细化,4#工艺在3#工艺的基础上,将精轧变形温度降低到了Ar3附近的温度范围内,即低温精轧。

表2 实验室轧制工艺Table 2 Rolling Process for Testing at Laboratory

表3给出了4种轧制工艺下实验钢板的力学性能。由表可知,4#试样屈服强度和屈强比略低,但4种工艺得到的钢板强度均达到了X80级。对比1#和2#工艺可以看出,采用粗轧再结晶区低温段大变形能够使低温韧性明显提高。比较3#工艺和2#工艺可知,粗轧阶段使奥氏体充分发生再结晶细化可以显著提高针状铁素体管线钢的低温韧性。

表3 4种轧制工艺下实验钢板的力学性能Table 3 Mechanical Properties of Experimental Steel Plates with Four Rolling Processes

为了进一步比较3#和4#轧制工艺,进行了系列温度冲击和DWTT实验,结果列于表4和表5。从表4可以看出,随着实验温度的降低,两者均保持了很高的冲击功,具有极好的低温冲击韧性。从室温到-60℃,4#工艺试样的冲击韧性均略高于3#工艺试样,当温度降低到-80℃时,两者冲击功相近,都达到了400 J以上,即总体上4#工艺试样的冲击韧性高于3#工艺,说明降低精轧变形温度到Ar3附近的温度范围内可以使低温韧性进一步提高。由表5可知,4#工艺试样-20℃~-60℃的断口剪切面积均达到了100%,表现出优异的低温断裂韧性。相比之下,3#工艺试样-20℃和-40℃的断口剪切面积也几乎达到了100%,由此说明,粗轧充分细化奥氏体并结合低温段大变形,可以使高钢级管线钢的低温断裂韧性都得到显著提高。当实验温度降低到-60℃时,3#工艺试样的DWTT断口剪切面积降低到10%,而4#工艺试样仍能达到100%,说明降低精轧变形温度到Ar3附近的温度范围内能够获得更加优异的低温断裂韧性。

表4 3#和4#工艺实验钢板的冲击韧性Table 4 Impact Toughness of Experimental Steel Plates by 3#and 4#Processes J

表5 3#和4#工艺实验钢板的DWTT剪切面积Table 5 DWTT Shear Areas of Experimental Steel Plates by 3#and 4#Processes %

图5是3#、4#工艺试样的组织晶粒度在厚度方向的分布,经过粗轧和精轧两阶段的轧制变形,原奥氏体晶粒发生了充分的扁平化,其中边部和1/4位置晶粒的扁平化程度大于心部,但差异较小,说明在轧制过程中变形很好的渗透到了铸坯心部。虽然4#工艺的精轧变形温度更低,但两种工艺的总体变形量相同,因此两者的原奥氏体晶粒的扁平化程度相差不大。

图5 3#和4#工艺试样的组织晶粒度在厚度方向的分布Fig.5 Distribution of Grain Sizes in Microstructure along the Vertical Direction of Samples Prepared by 3#and 4#Processes

采用Image Pro Plus 6.0软件测量了图5中两种工艺实验钢板厚度方向不同位置的平均奥氏体压扁高度,见图6。两个试样的总体趋势相同,都是试样边部平均奥氏体压扁高度最小,从1/4位置到心部奥氏体压扁高度逐渐增加。本课题组的前期研究结果显示[10],当平均奥氏体压扁高度小于 9 μm时试样即可获得95%以上的DWTT断口剪切面积。而3#和4#工艺的平均奥氏体压扁高度都在7~9 μm之间,这是两者在-20℃和-40℃的DWTT剪切面积均达到了100%的一个重要原因。

图6 3#和4#工艺实验钢板厚度方向不同位置的奥氏体压扁高度Fig.6 Height of Pancaked Austenite in Experiment Steel Plates Produced by 3#and 4#Processes at Different Locations in the Vertical Direction

采用EBSD测量并统计了2#~4#工艺试样的有效晶粒尺寸(由相邻晶粒取向差大于15°的大角度晶界所包围的晶粒尺寸)和比例对比见表6,其中横向和纵向的有效晶粒尺寸是采用EBSD的截线功能进行统计。

比较2#和3#工艺试样可知,在粗轧阶段充分细化奥氏体可以增加最终组织中超细晶(≤1 μm)和亚晶(≤500 nm)的比例,使得组织的平均有效晶粒尺寸减小到3 μm左右。比较3#和4#工艺试样可知,当降低精轧变形温度到Ar3附近的温度范围时,最终组织的平均有效晶粒尺寸可以进一步细化到3 μm以下,达到了2.51 μm。由此说明,室温组织有效晶粒尺寸的超细化能够使材料获得十分优异的低温断裂韧性,即大角度晶界的组织细化是控制低温DWTT的关键因素。

表6 2#~4#工艺试样有效晶粒尺寸(EGS)和比例统计Table 6 Statistics on Effective Grain Sizes(EGS) and Proportions for Samples Prepared by from 2#to 4#Processes

图7为3#和4#工艺试样-60℃DWTT断口截面的 SEM 照片,图 7(a)、7(d)分别为 3#和 4#试样厚度截面的SEM照片,由图可知,3#试样为粒状贝氏体(GB)和针状铁素体(AF)的混合组织,4#试样为多边形铁素体(PF)和粒状贝氏体的混合组织。

图7 3#和4#工艺试样-60℃DWTT断口截面的SEM照片Fig.7 SEM Pictures of DWTT Fracture Sections of Samples at-60℃Prepared by 3#and 4#Processes

图 7(b)、7(c)、7(e)和 7(f)给出了两者 DWTT 断口截面和局部放大的SEM照片,断口采用电镀镍的方法进行了保护。在4#试样断口截面上裂纹发生了频繁的大转折,而3#断口截面则十分平直。局部放大观察可见,4#试样截面大转折处均是发生在在细小的PF处,这些PF的界面均为大角度晶界;3#试样截面上裂纹则是遇到大尺寸GB后直接穿过,因为GB中的界面均为小角度晶界,对裂纹没有起到明显阻碍作用。因此,4#工艺试样-60℃DWTT结果明显优于3#工艺试样的主要原因是4#试样中的细小多边形铁素体对裂纹起到了明显的阻碍作用。

综上所述,在高钢级管线钢的生产中,粗轧工艺的优化控制和室温组织平均有效晶粒尺寸的超细化是管线钢获得优异低温断裂韧性的关键。

3 提高DWTT性能的工艺控制分析

3.1 粗轧工艺优化控制

在高钢级管线钢的生产过程中,粗轧使奥氏体发生完全充分的再结晶,使得精轧前的奥氏体晶粒足够细小,这是获得超细化室温组织的关键。因此,为了研究粗轧工艺的优化控制工艺,在Gleeble热模拟实验机上进行热变形实验,模拟研究粗轧过程的优化工艺。设计了4种模拟粗轧变形工艺,如表7所示,其中以A工艺采用单道次变形工艺作为基础工艺,B、C、D工艺采用双道次再结晶区变形工艺,并配合控制冷却。

表7 模拟粗轧变形工艺Table 7 Simulation of Deformation Process by Rough Rolling

为了比较4种工艺下粗轧再结晶奥氏体晶粒的细化程度,采用Lepera试剂对淬火后的室温组织进行了浸泡和加热腐蚀,得到了淬火前的原奥氏体组织,如图8所示。可以看出,双道次变形使奥氏体晶粒发生了显著的细化,整体上奥氏体晶粒的分布也更加均匀。

对图8中各工艺得到的奥氏体晶粒尺寸进行了定量测量统计,结果如图9,D工艺具有最细的平均奥氏体晶粒尺寸。由于变形结束后没有立即冷却,在随后60 s的保温过程中,变形奥氏体发生了充分的静态再结晶,使奥氏体得到了进一步细化。当粗轧过程中奥氏体得到反复和充分的再结晶时,可以将奥氏体的平均晶粒尺寸细化到20 μm以下,为最终组织的超细化提供了良好的基础。

图9 不同变形工艺的原奥氏体晶粒尺寸Fig.9 Primary Austenite Grain Sizes with Different Deformation Processes

3.2 精轧工艺对组织超细化的影响

精轧工艺决定了相变前奥氏体的压扁高度,即相变前原奥氏体晶粒的尺寸,因此,优化精轧工艺是控制高钢级管线钢低温断裂韧性的有效方法,为此,在上一节优化粗轧工艺的基础上,继续采用热模拟实验,研究精轧工艺对组织超细化的影响。

3.2.1 模拟精轧变形温度对组织超细化的影响

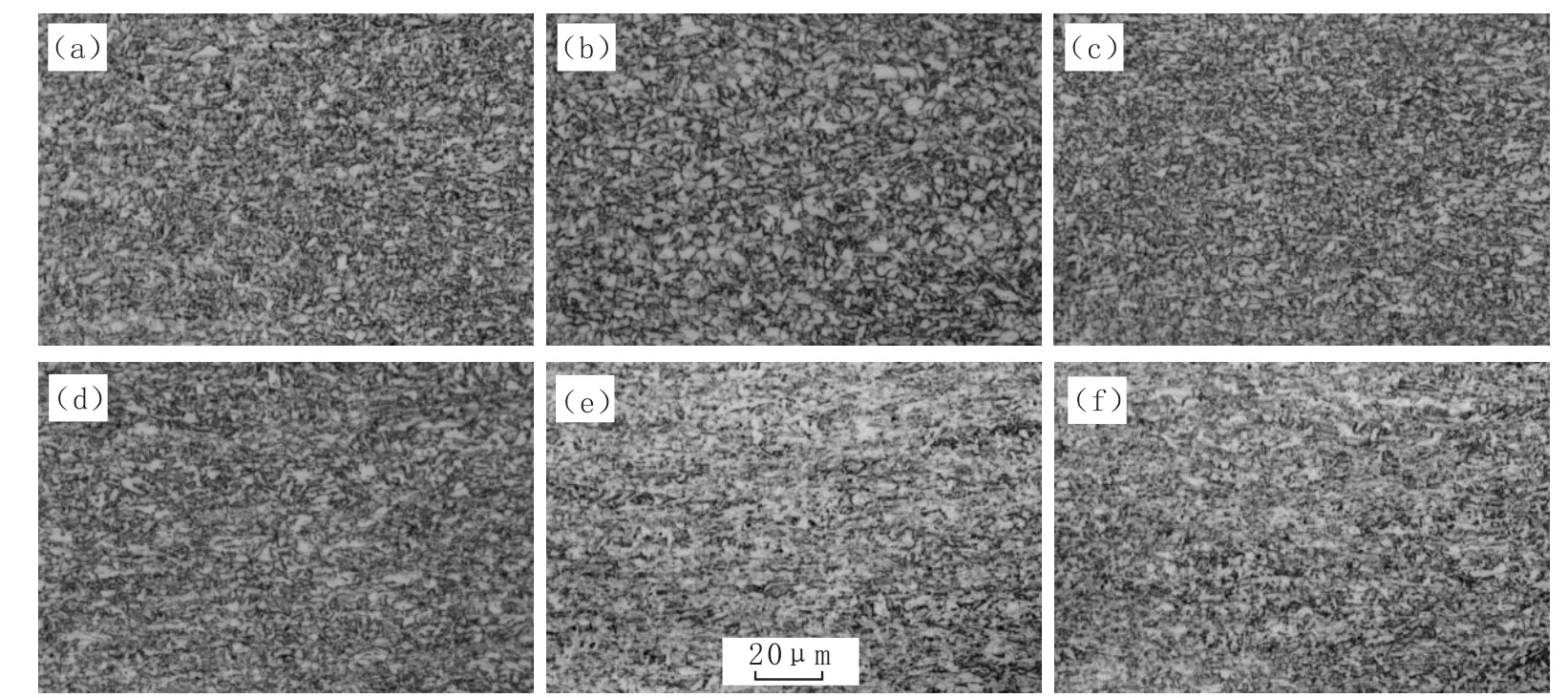

选用上一节中D工艺作为本节实验的粗轧变形工艺,模拟精轧变形温度范围为730~840℃,变形量为50%,变形速率为1 s-1。图10为模拟不同精轧变形温度的金相组织,在780~840℃范围内,组织均匀细小,但随着温度继续降低到750℃和730℃,组织界面在金相显微镜下较为模糊,已经难以清楚分辨。

图11给出了模拟不同精轧变形温度的EBSD大小角晶界图,其中,深色粗线为大角度晶界(晶界取向差大于15°),浅色细线为小角度晶界(晶界取向差在2°和15°之间)。可以看到,在变形温度较高时,GB的铁素体基体晶粒尺寸较大,组织中的亚结构清晰可见,如图11(a~c)。随着变形温度的降低,GB中铁素体基体的尺寸减小,同时内部的亚晶尺寸也随之明显减小,并且组织中细小的(准)多边形铁素体含量增多,如图 11(d~f)。

图10 不同精轧变形温度的金相照片Fig.10 Metallographic Photographs with Different Deformation Temperatures by Finish Rolling

图11 不同精轧变形温度的EBSD照片Fig.11 EBSD Micrographs with Different Deformation Temperatures by Finish Rolling

对不同精轧变形温度的有效晶粒尺寸和比例分别进行了统计,如表8所示,同俄罗斯报道低温管线钢(“纳米结构钢”)[9]的心部有效晶粒分布和比例(表9)做比较。

表8 不同精轧变形温度的有效晶粒尺寸(EGS)和比例统计Table 8 Statistics on Effective Grain Sizes(EGS)and Proportions with Different Deformation Temperatures by Finish Rolling

从820℃开始小于1 μm的超细铁素体晶粒和晶粒内小于500 nm的超细亚晶比例就达到了文献报道的水平。随着精轧变形温度的降低,组织的平均有效晶粒尺寸不断降低,当精轧变形温度降低到750℃时,组织横向和纵向的平均有效晶粒尺寸也趋于一致,由此可知,低温精轧是实现组织超细化的一个有效方法。

表9 俄罗斯“纳米结构钢”心部组织晶粒尺寸和比例(06G2NDFT,28 mm)[9]Table 9 Grain Sizes and Proportions of Center Microstructure of Nanostructural Steel Produced by Russia %

3.2.2 精轧变形量对组织超细化的影响

低温精轧能够实现平均有效晶粒尺寸的超细化,因此,本节选取了平均有效晶粒尺寸最细小的750℃和730℃精轧变形温度,考察不同精轧变形量(30%~50%)对组织超细化的影响。热膨胀实验显示,该条件下的Ar3温度为758℃,说明此时的变形温度为刚刚进入临界区的温度范围内。

图12给出了750℃不同变形量的大小角晶界图,可以看到,在20%小变形量时,室温组织基本全部为 GB,见图 12(a);随着变形量增加,组织中细小的多边形铁素体含量增加,并且有呈团分布在晶角的趋势,见图12(b);当变形量增加到 40%时,见图12(c),变形诱导铁素体含量不断增加,同时组织中的GB的晶粒尺寸明显减小;当变形量达到 50%时,见图12(d),变形诱导铁素体的比例显著增加,使得GB基体的尺寸也发生了显著细化,最终得到了均匀分布的超细化组织。

图12 750℃不同变形量的大小角晶界图Fig.12 Map for High and Low Angle Grain Boundary with Different Rolling Reduction at 750°C

图13为模拟730℃不同变形量的大小角晶界图,组织的总体变化趋势与750℃时接近。在20%变形量时(图13(a)),组织中GB的铁素体基体尺寸较大,但此时在晶角的位置已经出现了少量细小PF晶粒。当变形量增加到30%(图13(b)),GB组织开始发生明显细化。随着变形量继续增加到 40%(图 13(c)),GB 组织进一步细化,同时细小的变形诱导铁素体晶粒也明显增多。在变形量达到50%时(图 13(d)),有效晶粒的细化程度比750℃时更显著,并且整体组织分布更加均匀。

表10统计了两种温度不同变形量的有效晶粒尺寸和超细亚晶统计,从表中可以看出,随着变形量的增加,组织中小于1 μm的超细晶粒比例变化不大,有效晶粒尺寸在1~3 μm的晶粒比例则随着变形量的增加而不断增加,这其中一部分来自于变形诱导铁素体比例的增加,另一部分来自于GB铁素体基体的细化。在实验室热模拟条件下,显微组织的平均有效晶粒尺寸能够细化到1.5 μm以下。需要注意的是,虽然在20%的小变形量下组织的平均有效晶粒尺寸达到了3 μm,但是从图12和图13的大小角晶界图中可以清楚看到组织并没有发生明显的细化,这是由于组织中存在的少量细小晶粒在平均运算下使得整体的晶粒尺寸减小。而横向与纵向截线法测量的有效晶粒尺寸结果更符合客观结果,可以看到,单道次变形量达到30%时才能使组织的有效晶粒尺寸明显细化,但此时的组织均匀性较差。变形量在40%以上时,才能获得均匀的超细化组织。在工业生产过程中,精轧温度下很难实现单道次大变形,通常是多道次累积变形,因此,想要接近热模拟实验结果的组织细化程度就需要较大的累积变形量。此外,热模拟实验中,750℃和730℃精轧的组织超细化程度相近,考虑到轧机的能力,过低温度的轧制较难实现,因此,低温精轧温度控制在临近Ar3温度的范围内较为合适。

图13 730℃不同变形量的大小角晶界图Fig.13 Map for High and Low Angle Grain Boundary with Different Rolling Reduction at 730°C

表10 不同变形量的有效晶粒尺寸(EGS)和比例统计Table 10 Statistics on Effective Grain Sizes(EGS) and Proportions with Different Rolling Reduction

4 结论

(1)对于针状铁素体管线钢,相邻晶粒取向差≥35°所包围的大角度晶粒是落锤撕裂过程中解理断裂小平面的有效晶粒尺寸,这一尺寸与未再结晶区轧制后变形奥氏体高度相近;在针状铁素体组织中引入适当数量的超细晶多边形铁素体也是提高低温DWTT性能的有效方法。

(2)粗轧阶段奥氏体的再结晶细化对室温组织的超细化具有重要作用,为了使奥氏体发生充分的再结晶,可以考虑在粗轧再结晶区的低温段进行几个道次的累积大变形,同时增加粗轧阶段总体的累积变形量,综合利用动态和静态再结晶使粗轧再结晶奥氏体得到充分细化。

(3)在优化粗轧工艺使奥氏体充分细化的基础上,将精轧温度降低到临近Ar3的温度范围内,即低温精轧,并给予足够的累积变形量,能够使组织中产生大量细小的多边形铁素体,从而使整体组织的平均有效晶粒尺寸细化。

(4)通过粗轧工艺的优化控制和低温精轧,能够将粗轧再结晶奥氏体的晶粒尺寸控制在20 μm以下,热模拟条件下室温组织的平均有效晶粒尺寸可以细化到1.5 μm以下,实验室轧制条件下,钢板心部组织的平均有效晶粒尺寸能够细化到2.5 μm。