浅析百万机组凝泵变频水位控制策略

(国家电投集团协鑫滨海发电有限公司,江苏 盐城 224500)

0 引言

为了成为国内百万机组标杆和世界一流发电企业的现代公司,为了响应国家节能国策同时提高企业竞争力,节能减排更是义不容辞[1-2]。对机组进行精细化管理,在节能降耗方面建立了耗差分析系统,确保数据实时、准确,确定不同工况下的最优运行方式和参数,为运行人员精细操作提供指导;深度开展机组启停、变工况情况下的经济运行分析,持续开展降低机组能耗、提升火电灵活性、深度调峰运行、全负荷环保达标排放等专题研究;同时与行业标杆机组对标,查找问题,分析原因,采取措施,缩小差距,提升运行节能精细管理水平。凝结水系统是火电厂热力循环中的重要环节,而本厂机组投产以来凝泵变频器控制一直处于手动状态,负荷升降时运行操作频繁,容易发生滞后调节,系统扰动大,系统内水位不稳,不利于系统稳定安全。同时除氧器调门没有全开,节流损失严重,凝泵耗电率高于目标值,造成厂用电耗的增加,不利于机组的节能降耗。为了机组的安全、稳定、经济运行,需要结合机组运行情况对机组凝结水系统控制策略进行优化调整,同时进行不同负荷段试验,优化控制参数,投入凝泵变频自动控制,对整个热力循环的安全性和经济性都具有重要的意义[3-4]。

1 设备概况

本厂锅炉为哈尔滨锅炉厂生产的HG-3077/28.25-YM4型单炉膛、一次中间再热、平衡通风、固态排渣、全钢结构的超超临界直流锅炉,每台炉配6套中速磨煤机制粉系统。汽轮机为上海汽轮机厂生产的N1050-27/600/610型超临界、一次中间再热、凝汽式、单轴、单背压、四缸四排汽轮机。

每台机组凝结水系统配备:2台100 %容量的凝结水泵,凝结水泵(简称凝泵)采用变频运行(一拖二),1台运行1台备用,除氧器上水并列布置主、副调门。凝泵将凝结水升压送至除氧器,同时还向低旁、疏水立管、磨煤机消防蒸汽减温器、真空泵、定冷水系统、汽泵密封水等提供减温水及补水。系统主要包括凝汽器、凝泵、凝结水精处理装置、疏水冷却器、轴封加热器、5、6、7、8、9号低压加热器。凝泵有最小流量再循环管路,自轴加出口的凝结水管道引出,经最小流量阀回到凝汽器,防止凝结水泵汽蚀。同时也保证启动和低负荷期间有足够的凝结水流过轴加,维持轴加的微真空。凝结水精处理系统采用中压系统,其主系统流程:凝泵出口凝结水→前置过滤器→高速混床→树脂捕捉器→低加系统。

2 优化前凝结水系统控制策略

机组投产以来运行方式是凝泵一台变频运行,另一台工频备用;当变频泵跳闸,则联启备用泵。凝泵变频手动输出变频频率控制凝结水入口压力,除氧器主、副调阀投自动控制除氧器水位。除氧器水位调阀调节方式设计有单冲量和三冲量控制两种方式。正常情况下单冲量控制范围采用副调节阀控制除氧器水位,三冲量控制范围采用主调节阀控制除氧器水位。当机组给定负荷大于25%为三冲量控制方式,当机组给定负荷小于20%为单冲量控制方式。如果主调节阀和副调节阀同时投入自动,转入三冲量控制范围后副调节阀将自动缓慢关闭,转入单冲量控制范围后主调节阀将自动缓慢关闭。在三冲量控制方式下,除氧器水位设定值与实际水位的偏差经PID调节器输出加上锅炉给水流量的前馈信号作为主凝结水流量的设定值,此设定值与实际主凝结水流量偏差经调节器输出,控制除氧器水位主调节阀开度。在单冲量控制方式下,根据除氧器水位设定值与实际水位的偏差经PID调节输出控制除氧器水位副调节阀开度。这种方式调门动作频繁,节流损失严重,效率利用率低,容易出现故障,影响系统的调节品质,而且没有更好地利用凝泵变频器,造成能源浪费[5]。在系统控制优化前为了减少能耗的临时措施是组织运行人员及时加强凝泵变频出力调整,保证任何负荷工况下除氧器上水调门开度大于50%,减少节流损失,从而降低凝泵耗电率。

3 优化后凝结水系统控制策略

为满足机组正常运行过程中除氧器水位稳定控制,减少除氧器主调阀节流损失,以及维持凝结水系统安全压力,保证凝结水系统和汽泵运行安全等方面需求,设计新的凝泵变频水位控制策略,并梳理相关保护条件和定值,确保凝泵变频水位控制功能的安全稳定投运。对原有凝结水控制系统控制策略进行优化达到工艺节能和控制节能。工艺节能是采用合理的工艺设备和合理的操作规程达到节能,控制节能是利用先进的控制技术对变化频繁的生产过程进行及时控制达到节能。控制策略的优化主要考虑正常工况和异常工况情况进行优化。

(1)正常工况控制策略。增加凝泵变频自动逻辑,凝泵变频自动控制和除氧器主、副调门控制共用一套典型的单冲量和三冲量控制逻辑,中间用一个逻辑切换进行选择。在高负荷(负荷>400MW)时,凝泵变频自动,无凝泵水位控制退出条件时,运行人员可以手动投入凝泵变频控制水位,由变频泵调节除氧器水位三冲量控制方式,除氧器副调阀保持全关状态(副调阀在负荷高于250MW工况下已全关),除氧器主调阀控制凝结水入口压力,压力设定值切换至当前负荷下对应的压力值,除氧器主调阀在PID作用下自动全开;凝泵变频控制水位,其水位设定值维持切换之前的设定值,如切换前除氧器主调阀控制在手动方式,则跟踪当前水位。

(2)异常工况控制策略。根据机组长期运行,观察系统运行特性,保证设备经济安全运行,涉及参数初步确定。当凝泵跳闸或压力低(1.2MPa),工频联启;MFT;凝泵变频切手动;任一低旁出口温度高于180℃;凝结水母管压力(精处理前)低于1.1MPa;任一给泵密封水回水温度高于70℃。任一条件满足,凝泵变频退出水位控制。此时,凝泵变频控制压力,压力定值为当前负荷对应的压力值;除氧器主调阀控水位,设定值维持切换前的水位设定值,如除氧器主调阀在手动状态下则投入主调阀自动,水位设定值为当前水位;除氧器主调自动转为水位控制模式(设定值为当前测量值)且需超迟关至一定开度维持5s。

低负荷时(负荷<400MW)由除氧器水位调阀调节除氧器水位,变频凝泵维持凝结水压力。MFT条件下,凝泵变频相关设备动作情况:凝泵变频切手动;除氧器主副调阀均切手动;凝泵再循环阀全开,且切手动;除氧器主副调阀全关。

4 优化逻辑试验和系统数据收集

为保证优化后的控制方式能够正常投运,同时收集系统特性参数,验证优化逻辑的正确性。对凝结水系统在不同负荷段进行不同控制方式试验。

(1)试验过程。试验前确认机组系统稳定,各主要模拟量控制系统均应在自动方式下运行,协调系统主要回路与主要设备无故障,根据需要退出AGC和一次调频,分不同负荷段,分别进行凝结水系统特性、凝泵变频水位控制、除氧器主调阀控制凝结水压力、除氧器主调阀全开、凝泵变频控制方式切换等试验,收集观察除氧器水位、凝汽器水位、凝结水压力、除氧器主调阀位、凝泵变频频率、汽泵密封水出水温度等参数的变化情况。

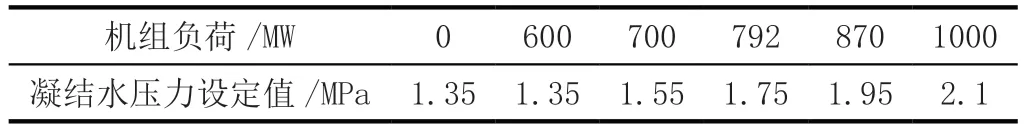

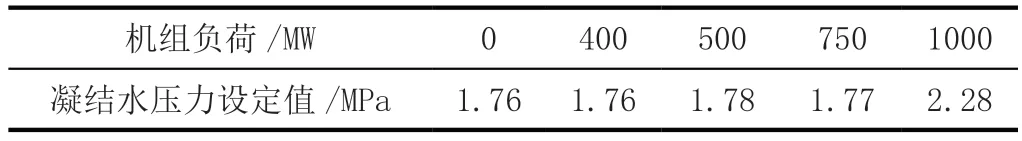

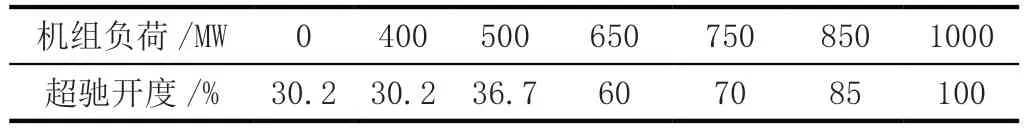

(2)试验参数。凝泵变频自动控制除氧器水位,除氧器主调阀控制凝结水入口压力,压力设定值与负荷对应关系如下表1。凝泵变频退出水位控制,若凝泵变频在自动,凝泵变频器自动控制凝结水压力,凝结水压力设定值与负荷对应关系如下表2。除氧器主调自动转为水位控制模式,设定值为切换前实际水位,且为提高除氧器水位控制准确性,除氧器主调阀将先超迟关至机组负荷工况对应开度,并维持5s,具体超驰开度如下表3所示。

表1 凝泵变频水位控制方式下凝结水压力设定值

表2 凝泵变频压力控制方式下凝结水压力设定值

表3 除氧器主调阀超驰开度(凝泵变频方式)

(3)试验曲线。投入凝泵变频水位控制方式,检验凝结水系统在机组负荷变化、除氧器主调阀调压关闭等扰动工况下的安全稳定运行性能,整个试验过程中,除氧器液位控制稳定,动态偏差在±23mm以内,凝结水系统维持安全稳定运行,汽泵密封水回水温度波动较小,凝泵变频水位控制方式满足机组正常运行要求。其试验曲线如图1。

5 改造后成效

通过对凝结水系统相关控制逻辑进行调整和完善,并进行凝结水系统试验,使其具备凝泵变频水位控制功能投运能力。凝泵变频水位控制方式下,除氧器水位由凝泵变频控制,除氧器主调阀控制凝结水压力,正常处于全开状态,减少节流损失,节能降耗,凝结水压力低等异常工况下,除氧器主调阀调压关闭,维持凝结水系统安全稳定运行。改造后不仅减少阀门的节流损失,节能降耗效果明显。同时减少运行人员手动操作,对机组的安全、稳定、经济运行具有重要的意义。同时对其他百万机组电厂的凝泵变频控制也具有很强的参考意义。

6 结论

凝结水系统控制策略优化后,可降低能源消耗成本,减少污染物排放,降低发电机组运行成本,一定程度上提高电厂在电力行业的竞争力。凝泵变频自动控制在我国技术已经十分成熟,也具有良好的发展前景。与此同时对机组其他设备可靠性和经济性等进行分析,开展对设备运行方式的优化和调整,争取企业效益最大化。不断提升节能精细化管理水平,缩小与行业标杆企业的差距,力争成为新标杆。