核电厂大型模块施工工艺优化研究*

李加华,冯万兵

(国核工程有限公司,上海 201100)

核能发电以其高效性、清洁性,受到了世界各国政府和公众的重视,核电厂的建造工期相对较长,质量要求高,缩短建造工期、提高建造质量对核电的发展具有重要意义。现阶段核电机组开始逐步采用模块化设计理念,将模块化生产引入核电厂预制、拼装及安装。模块化施工采用土建和安装同时进行,改变了常规的“先土建后安装”的施工方法,模块在工厂内预制,工作环境相对施工现场较好,质量更容易保证,且可以提前制造,对缩短核电厂的建设工期具有明显的优势。研究提高模块化程度以及采用新的拼装工艺,提高拼装质量,提高生产效率,有助于进一步缩短核电全周期建造工期,发挥模块化建造的优势。

1 大型结构模块完整拼装

大型结构模块一般由若干个子模块、附件板、楼板钢筋等组成,贯穿件的孔洞在子模块预制阶段已经预留,在拼装场地将子模块拼装成一个完整的结构即可。AP1000 依托项目因首次采用大型结构模块技术,将主体结构拼装完成就吊装就位,后续大量的附件板要在核岛内进行安装,影响模块内部的砼浇筑,且与其他工作交叉施工,工作效率降低,增加了安全风险。

大型结构模块应尽可能地在拼装场地进行完整拼装,同时将附件板及楼板钢筋等全部进行拼装,模块墙体内部的工艺管道在拼装场地安装完成,相关的贯穿件安装完成,模块房间内的设备提前引入到模块内,并固定牢固,确保吊装安全。这样的拼装工序提高了模块化程度,使模块安装到核岛内就具备模块墙体砼浇筑的条件,能缩短核岛结构的建设工期,同时拼装场地工作环境相对核岛现场要好一些,施工质量更容易保证,没有核岛内的交叉施工,工作效率得以提高,可以节省人力、物力。

2 安全壳完整拼装

钢制安全壳是一个自由直立的圆柱形容器,筒体直径(内径)Ф43m,总高度为73.6m,是核安全等级二级的压力容器。钢内壳由厚度为43mm、52mm、55mm的钢板组成,壳体材料为低合金高强度SA-738 Gr.B 调质钢板,在施工现场拼装成5 个组件,分别为上下封头和筒体一环、筒体二环、筒体三环,上面由机械贯穿件和电气贯穿件、附件板,设备闸门、人员闸门等组成(见图1)。

图1 钢制安全壳示意图

在前期项目施工过程中,安全壳模块只是在拼装区域进行主体结构的拼装,对于安全壳上的所有贯穿件和闸门的开孔安装工作均是在核岛进行施工,导致在核岛的安全壳工作逻辑复杂,对岛内外建安进程有较大影响。主要体现:(1)闸门安装。安全壳上共设置4 个闸门,两个人员闸门和两个设备闸门。由于闸门需要在安装闸门的时候同时考虑其他结构的安装节点,以上部人员闸门为例进行介绍。上部设备闸门的引入由于受制于施工时12 厂房和屏蔽墙的结构制约只能放置在房间楼板上,这给施工带来一定的难度。并由于厂房结构工程进度的要求,应尽快将人员闸门引入到既定位置。由于人员闸门贯通反应堆厂房和辅助厂房,为给人员闸门吊装、就位及安装提供通道、空间支持,因此人员闸门在安装时,其上方屏蔽墙无法进行钢筋绑扎和浇筑。另外,由于闸门环形焊缝的长度较长,焊缝处母材厚度较大,且焊缝两侧板厚度不一致,射线检测时需多次曝光,射线作业需要800h 左右的时间窗口,导致射线作业的实施会对岛内施工产生较大影响。(2)贯穿件安装。在屏蔽墙1 ~3 层存在有大量预埋贯穿件套管作为连接CV 贯穿件与反应堆厂房外侧的通道。贯穿件的开孔、安装、焊接、射线检测等占用大量时间窗口,与土建的施工交叉严重,尤其是射线检测工作直接制约着其他工作的开展。(3)附件板安装。安全壳内壁上设有大量的附件板,作为各类系统及钢结构支撑的基础,核岛内安装需要搭设大量脚手架,占用施工空间及时间,影响核岛内的其他施工作业。

钢制安全壳拼装时,将贯穿件和闸门及附件板在拼装场地全部安装完成,安全壳安装至核岛后,可减少后续核岛安装就位后的施工工作量,减少交叉施工的干扰,为核岛其他施工工作创造条件,尤其是减少核岛内射线作业时间,为核岛建造施工提供有效作业时间,直接缩短核岛的建造周期。

3 CR10 整体吊装

CR10 模块是由18 个钢结构单元通过支撑连接组成的环形钢结构,每个钢结构单元又可划分为两个桁架及桁架间连系梁和支撑组成,其外径为45.43m,内径为23.47m,高度为4.7m,净重约178.8t。模块底部位于核岛厂房底板上,模块在拼装场地拼装时,先进行18 个钢结构单元的拼装,然后进行整体拼装。CR10 模块的整体吊装为施工优化,为确保整体吊装实现,需根据吊耳布置情况,对整个模块受力进行重新计算分析,找出不满足整体吊装的节点,设置加固工装。CR10 结构模块作为散件在核岛里面进行安装,安装工期大约3 个月,严重制约核岛后续施工的主线工作。若按照整体吊装就位,则整个散件拼装的工期可以节约出来,直接减少核岛的主线工期。

4 CA 结构模立式拼装

CA01 和CA20 等大型结构模块依托项目中均采用卧式拼装方法,需要2 台履带吊长期固定配合模块子组件的翻转工作。因子组件重量及尺寸较大,吊车的起重量较大,不仅增加了施工机械设备台班费,并增加了模块子组件的翻转时的变形控制难度。后续采取立式拼装方法进行拼装。

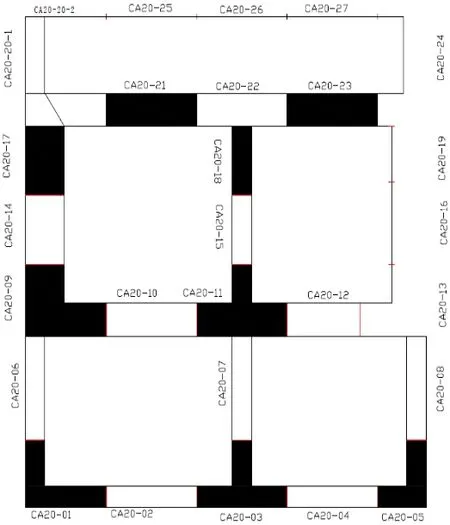

现以CA20 为例介绍整个立式拼装过程。CA20 模块全称为辅助厂房6 区的钢板混凝土模块,外形尺寸:17890mm×15550mm×22850mm,整个模块由多个子模块组成(见图2)。

图2 CA20 模块平面图

具体流程:(1)建立测量控制网,并在总装平台上放出各个墙体子模块定位基准线,将第一个子模块利用吊车和翻转车进行模块竖立和吊装就位于总装平台,调整垂直度及位置,并固定。第一个子模块的固定一定要牢固,其将作为后续就位的子模块的基准,与相邻子模块焊接时要保证不受焊接应力的影响产生位移。选择第一个子模块的原则要考虑后续工作面展开和吊装方便,这里选择CA20-11 子模块作为第一个子模块,这样后续将有4 个工作面同时开展拼装作业,且后续吊装相对较方便,4 个工作面可以同时开展拼装工作。(2)后续工作面的拼装工作在第一个子模块调整并固定完毕后进行,将子模块就位后,以第一个子模块的DP 点作为标高基准,调整子模块标高满足要求。调整子模块位置时,要考虑焊缝的收缩量并给予补偿,以平台基准线位置调整子模块位置和垂直度,然后调整子模块焊缝坡口平整度和组对错边量,并用缆风绳将子模块固定。固定时要保证焊接过程中,子模块在焊机收缩时能够向基准子模块方向移动。(3)最后进行焊接及NDE 等工作,焊接完毕即可进行下一个子模块的拼装工作,直至模块墙体拼装结束CA 结构模块采用立式拼装。这样不仅有效避免了子组件翻转时的变形控制,而且也减少了施工过程中的施工机械设备台班使用量,降低台班费。结构模块在拼装场地的完整安装,可显著减少核岛内的施工工程量。

5 结束语

通过提高模块拼装的完整性,可显著减少后续核岛安装就位后的施工工作量,减少交叉施工的干扰,为核岛其他施工工作创造条件,缩短核岛安装的工期,尤其是CR10 模块按照整体吊装后,对核岛主线工期的减少贡献明显。CA 结构模块采用立式拼装的新技术,提高了拼装质量,降低了大型吊车的使用台班费用。