基于三维表面形貌测定法的水切割木竹材工艺参数优化*

蒋 瞻 黄俣劼 谢文博 王 正 方九金

(南京林业大学材料科学与工程学院,南京 210037)

数控超高压水流切割技术是一种新型环保综合加工技术,具有诸多传统切割工艺难以比拟的优点[1]。利用该技术加工珍贵木材,具有切割品质优异、效率高、成本低、环保及系统操作简单等优势,可合理提高木材利用率[2]。

木材具有各向异性与复杂性,考虑压力、靶距、进给速度等因素对木材切割品质的影响,比各向同性材料的切割工艺研究更为复杂[3-5]。目前,国内外有关水切割研究成果对象主要为岩石、陶瓷等各向同性材料和木质复合材料,如纤维板,而针对实木和竹材的水射流加工研究较为薄弱。为进一步实现木竹材工艺品的现代化生产,开展超高压水射流切割工艺优化设计研究尤为关键[1-12]。

由于木材和竹材表面粗糙度直接影响其外观及其表面涂饰、胶合质量等,通常将试件的表面粗糙度值作为质量评价指标[13-16]。因此,对于木材和竹材等各向异性材料而言,选用合适的表面粗糙度测量方法尤为重要。目前,研究中普遍采用触针式轮廓法测量材料表面粗糙度。木材是多孔性的各向异性材料,受含水率、纹理方向和气干密度等因素的影响,其表面粗糙度的形成比金属等各向同性材料复杂得多[17-19]。因此,采用触针式轮廓法测量木材和竹材等表面粗糙度时,其选用的触针顶端直径大小和在材料加工面上进行定位划线测量等方式易产生较大测量误差,直接影响其测量结果及其研究成果的准确性。为此,本文利用基于光杠杆方法原理的扫描探针式三维表面形貌测定法,测定水切割红橡木和竹材试件表面粗糙度,评价磨料流速、切割压力、靶距、进给速度、气干密度等因素对水切割试件粗糙度的影响,并探索优化工艺参数;通过分析三维表面形貌特征及水切割加工机理,为超高压水射流技术在木材加工中的应用与优化设计提供有益支撑。

1 材料与方法

1.1 材料

红橡木(Quercusspp.),规格1 050 mm(纵向)×120 mm×20 mm,气干密度为620 kg/m3,含水率为8%,产于美国北部;竹地板,规格900 mm×90 mm×15 mm,气干密度为528 kg/m3;含水率为12%,产于杭州大索科技有限公司。

石榴石砂:60目,东海县继玉矿产品加工厂产品。

1.2 设备

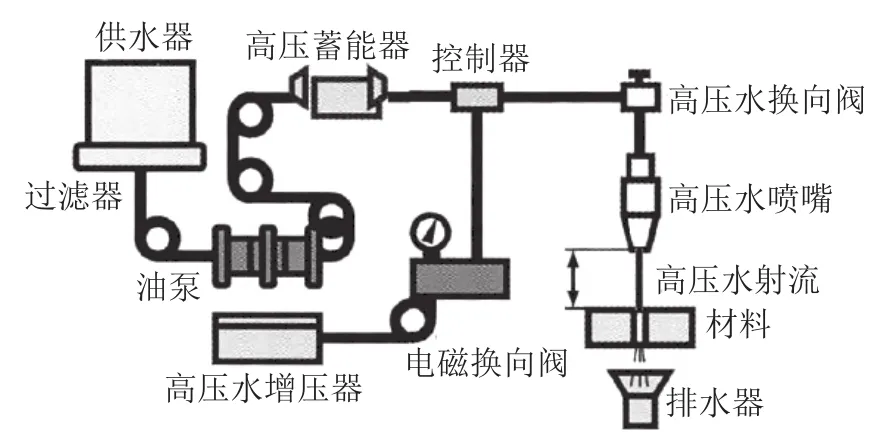

WC40WA1312H型数控超高压水射流切割机床1套(佛山红旭机械有限公司),主要由SQ-WJG44 型超高压水射流发生器、龙门式数控工作台、喷射切割系统和数控操作系统组成。水射流发生器由增压、供水、增压恒压、喷嘴管路、集水及水循环处理等系统构成,最高水压300 MPa。数控操作系统由标准工业控制机、独立控制柜和专用 CAD/CAM系统组成,其工作流程见图1。

扫描探针式三维表面形貌测定仪1套(南京众濒科技有限公司),由激光调节镜、感光器件、高精度三轴扫描台、针及摄像头组成。扫描精度0.5 μm。本试验图像采集长宽为1.25 mm×1.25 mm。

GDS-100恒温恒湿试验箱1台(苏州市鑫达试验设备有限公司),采用电脑控温控湿和饱和气体加湿方式。其温度范围包括-20、-40、-60、-70 ℃ ~+100 ℃(+150 ℃)、湿度范围38%~98%RH。

HK-30木材含水率测量仪1只(深圳市聚茂园科技有限公司)。

图1 水射流切割机床示意图Fig.1 Diagram of UHP water jet cutting machine

1.3 方法

1.3.1 正交试验

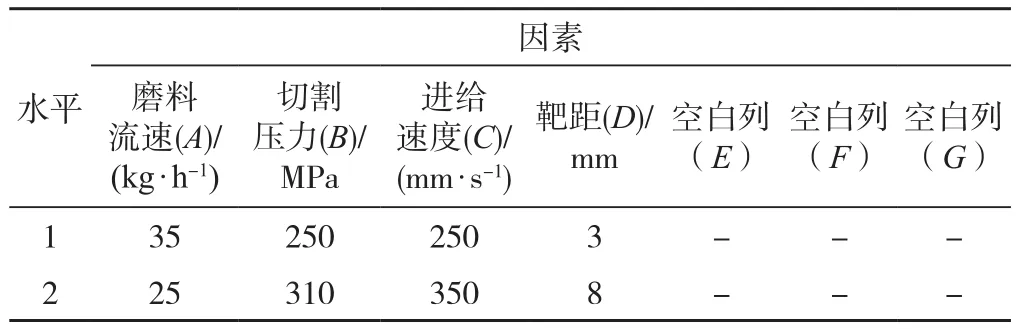

水切割红橡木和竹地板试验设计采用正交试验表L8(27) 。其试验因素参考李敏敏等相关研究[1-2,5],并结合现场试验条件确定。因素与水平详见表1~2, 红橡木气干密度取620 kg/m3,竹地板气干密度取528 kg/m3。

表1 红橡木试验因素与水平Tab.1 Orthogonal experimental factors and levels of Quercus spp.

表2 竹地板试验因素与水平Tab.2 Orthogonal experimental factors and levels of bamboo flooring

1.3.2 试验过程

图2 加工后试件照片Fig.2 Photos of samples after processing

试验过程具体如下:CAD图案设计;试件固定;调砂;设定切割压力与进给速度;调节靶距;定位切割;干燥处理;三维表面形貌测算切削表面粗糙度。红橡木试件切割编号为X1、X3、X6、X8;竹地板试件切割编号为Z2、Z4、Z5、Z7。加工后的试件如图2 所示。

2 结果与分析

2.1 表面粗糙度测算

依据GB/T 1031—2009《产品几何技术规范(GPS)表面结构 轮廓法 表面粗糙度参数及其数值》,优先选用Ra[20]。表面粗糙度测算结果及正交试验分析如表3~4所示。

表3 红橡木正交试验结果与分析Tab.3 Orthogonal experiment results and analysis of Quercus spp.

表4 竹地板正交试验结果与分析Tab.4 Orthogonal experiment results and analysis of bamboo flooring

由表3~4可知,红橡木磨料射流的试验影响因素排序为CADB;竹地板磨料射流的试验影响因素排序为BCAD。红橡木和竹地板优化工艺参数为:进给速度为250 mm/s,磨料流速为35 kg/h,靶距3 mm,切割压力为310 MPa。在此加工工艺下切割材料表面粗糙度相对较小,加工所得材料品质较好。

2.2 三维表面形貌分析

从表3、4和图3可知,Z7试件的表面粗糙度值最小,Z5试件的表面粗糙度值最大。

图3 切割试件的三维表面形貌图(图像采集区域尺寸为:1.25 mm×1.25 mm)Fig.3 Three-dimensional surface topography of cut samples(Image acquisition dimension:1.25 mm×1.25mm)

以Z7和Z5试件的表面粗糙度值对比图3相应的三维表面形貌测量结果显示,Z5试件较Z7试件整体表面切割效果差,Z5图上存在许多颜色落差很大的区域。Z5试件采用的切割压力小于Z7试件,而进给速度大于Z7试件,导致其切割动能相对较小和切割角度增加,使得水切割过程中未完全将Z5表面冲蚀就继续移动加工,最终导致Z5试件的表面粗糙度值最大。同理,Z7试件影响因素中排序最前的切割压力和进给速度满足最优条件,故Z7试件的切割效果在所有试件中最优[1-2]。

X1试件较Z2试件的表面粗糙度小,反映在图3中的X1试件颜色范围较小。X1试件为红橡木,在磨料流速、压力、进给速度条件相同下,正交试验所使用的靶距较小,使得动能流失得少,从而切割效果好。

X3试件为红橡木,其Ra为4.79 μm。从图3看出,X3试件的颜色范围增大,原因是水刀压力增大,初始损伤区范围增加,且进给速度增加,造成切割不完整[1-2]。

Z4试件的Ra为4.01 μm,较Z2试件的表面粗糙度小,三维形貌图中表现出较为均匀,其主要原因是较高的切割压力导致其切割面整体表现完整。

图3中,X6试件(Ra为5.89 μm)与X8试件(Ra为3.89 μm)的三维形貌图相比较为粗糙,主要原因是切割压力较低,进给速度较快,导致切割动能相对较小、切割角度增加,使得水切割未完全将X6表面冲蚀就继续移动加工,从而使得X6试件的表面粗糙度相对较大。结合X6试件加工条件和X1和X8试件加工条件相同的区别为进给速度不同,即进给速度对红橡木水切割实验影响较大。

3 结论

1) 红橡木磨料射流的试验影响因素排序为CADB;竹地板磨料射流的试验影响因素排序为BCAD。红橡木和竹地板优化工艺参数为:进给速度为250 mm/s,磨料流速为35 kg/h,靶距3 mm,切割压力为310 MPa。在此工艺条件下切割材料表面粗糙度相对较小,加工所得材料品质较好。

2)基于三维表面形貌测定法测量水切割红橡木和竹材试件表面粗糙度,能可靠地确定水切割试件工艺因素对木竹表面粗糙度的影响,优化工艺方案。

3)试验中Z7竹材试件表面粗糙度最小(3.4 μm),Z5的表面粗糙度为最大(6.29 μm)。Z5试件的切割压力小于Z7试件,进给速度则大于Z7试件,导致其切割动能相对较小和切割角度增加,使得水切割过程中未完全将Z5表面冲蚀就继续移动加工,最终导致Z5试件的表面粗糙度值最大。

4)红木中X1(3.74 μm)表面粗糙度为最小值,X6(5.89 μm)表面粗糙度为最大值,进给速度对红橡木水切割试验影响较大。