木质废料/无机胶黏剂刨花板的制备及其阻燃性能研究*

牛耕芜 张 威 王 欣

(内蒙古农业大学材料科学与艺术设计学院,呼和浩特 010018)

据统计,全国每年使用建筑模板5.85亿m2,其中木胶合板建筑模板循环使用次数较少,存在大量资源浪费现象[1]。另外,淘汰的废旧家具部分被焚烧、填埋等[2-3],无法实现资源的循环利用。本文以废旧建筑模板及废旧家具为原料制备刨花板,可使上述废弃资源得以充分利用,但因刨花板阻燃性较差限制了其应用范围[4-7]。镁系无机胶凝材料是以氧化镁、硫酸镁、氯化镁等原料制备组成,可应用建筑材料等领域,具有稳定性好、强度高、保温、耐热、隔热等特点[8-12]。肖俊华等[13]利用镁系无机胶黏剂制备秸秆刨花板,研究结果表明对秸秆板的抗吸湿性能有改善。我国是镁资源大国,储备量居世界第一,资源品质也居世界前列[13-16]。镁资源经处理后可用于冶金行业与化学工业,也可用作建筑材料、耐火材料等[17-19]。因此,本研究以废旧建筑模板及废旧家具为原料,镁系无机材料为胶黏剂,研究制备具有阻燃功能的环保型刨花板,既可以提高刨花板的功能性,又可以充分利用废弃物。

1 材料与方法

1.1 材料

刨花:废旧建筑模板和家具碎料,经过筛分的刨花分成表层刨花(筛网目数75~14目)和芯层刨花(筛网目数14~4 目)备用。

水性胶:质量分数为5.5%的聚乙烯醇溶液(山西三维集团),使用前先加入增强剂混合均匀。

无机胶:按氧化镁:硫酸镁为2:1的比例,分别秤取氧化镁(河北高林镁盐化工有限公司,重质氧化镁含量85%)和硫酸镁(河南德文化工产品有限公司,七水硫酸镁含量99%),混合均匀备用。

固化剂:A—氯化镁(A1:1.5%/2.0%;A2:4.5%/5.0%);B—硫酸铝(B1:1.5%/2.0%;B2:4.5%/5.0%);C—氢氧化钙(C1:1.5%/2.0%;C2:4.5%/5.0%);D—磷酸三钠(D1:1.5%/2.0%;D2:4.5%/5.0%);E—碳酸丙烯酯(E1:1.0%/1.5%;E2:3.0%/3.5%);F—顺丁烯二酸(F1:1.0%/1.5%;F2:3.0%/3.5%)。上述括号中表示固化剂用量,即表层用量/芯层用量。

1.2 设备

晃动筛(自制),试验压机(BY302X212,苏州新协力试验机公司),鼓式削片机(BX213,镇江中福马机械有限公司),精密推台锯[WA6NT,欧登多(秦皇岛)机械制造有限公司],宽带砂光机(MM526R-P,青岛盛福机械制造有限公司),扫描电子显微镜(Hitachi S4800,日立公司),锥形量热仪(FTT0007,英国FTT公司),氧指数测定仪(JF-3,南京润富仪器设备有限公司),同步热分析仪(STA · 409PC,耐驰科学仪器商贸上海有限公司),万能力学性能试验机(WDW-20A,济南天辰试验机制造有限公司)。

1.3 刨花板制备

用推台锯将废旧建筑模板锯切,经削片机削片,再用打碎机制成刨花,最后通过晃动筛分选出表层刨花和芯层刨花(刨花质量比表层:芯层= 32:68),分别将表层刨花干燥到含水率1.4%~2.5%,芯层刨花干燥到含水率1.3%~1.7%,按照试验预先设定的铺装板坯含水率,表层控制在 18.0%~18.5%,芯层控制在16.5%~17.0%,该范围含水率有助于无机胶黏剂的凝结胶合。表层刨花用人工拌胶,芯层刨花用自制拌胶机搅拌600 s。拌胶时,先加水性胶(表层25%,芯层21%),再加无机胶[质量比为无机胶:表(芯)层刨花= 40:60]。拌胶后的表、芯层刨花手工进行铺装[12]。

本试验压制的刨花板幅面为500 mm×500 mm×16 mm,压制预设密度分别为0.95、0.85、0.75 g/cm3的3种刨花板。主要热压工艺参数为压力2.5 MPa、温度210 ℃,保压时间274 s。

由表5说明,土样1土壤中添加2%骨炭(A)化学修复剂时土壤中的重金属锌、铅、铬、铜、砷、镉含量均有所下降,其中在种有马铃薯的土壤区域主要污染物锌含量下降幅度最大,下降值为90.1mg/L。在种有油菜和马铃薯的土壤区域主要污染物砷含量下降幅度最大,最大值为1.0mg/L。

1.4 测试方法

物理力学性能测定:按照GB/T 17657— 2013《人造板及饰面人造板理化性能试验方法》中要求,将样品锯成长370 mm、宽50 mm用于测定静曲强度(MOR)和弹性模量(MOE)(试件数分别为6个),锯成50 mm×50 mm用于测定内结合强度(IB)(试件数5个)和24 h吸水厚度膨胀率(24 hTS)(试件数5个)。

微观结构分析:利用扫描电镜(SEM)观察板材微观结构。测试电压10.0 kV,对施胶前后表层刨花、板材撕裂面、板材断面,经喷金处理进行扫描电镜观察。

氧指数测定:试件厚1 cm,长10 ~ 15 cm,每张板取5个。按照GB 8624—2012《建筑材料及制品燃烧性能分级》评价材料阻燃性能级别。

锥形量热测定:试件尺寸100 mm×100 mm,辐射功率为50 kW/m2,间隔5 s。按照GB 8624—2012对刨花板阻燃等级评判。

热重测定:检测气氛为N2,设定试件重量5 ~10 mg,加热范围20 ~ 800 ℃,升温速率10 ℃ /min。

2 结果与讨论

2.1 物理力学性能分析

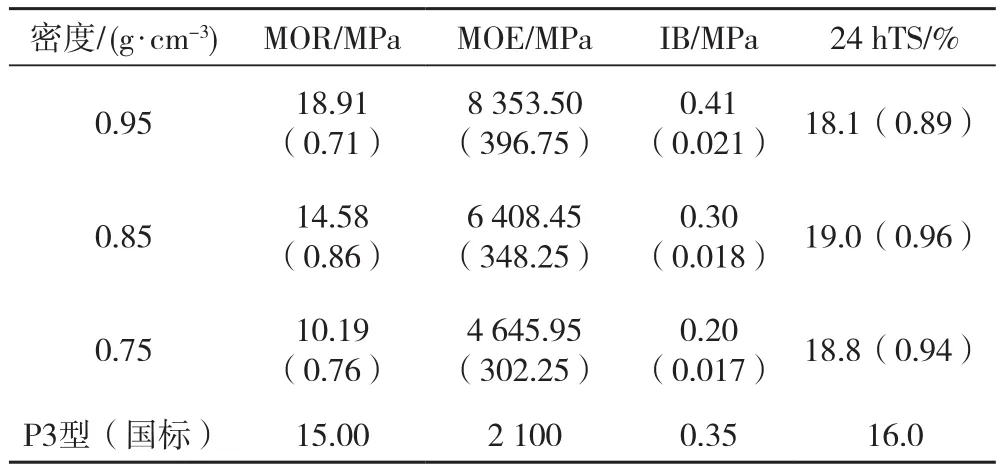

表1为各组刨花板物理力学性能的测试结果。由表可见,密度由0.75 g/cm3增大到0.95 g/cm3时,MOR由10.19MPa增 加 到18.91MPa, MOE由4 645.95 MPa增加到8 353.5 MPa。板材密度在0.95 g/cm3时MOR和MOE分别达到最优值。说明随着密度增加,在热压过程中使无机胶黏剂与刨花充分胶联,且更紧密,同时加快水化产物形成,提高胶合强度,使板材承受更大的外界破坏能力[12]。在板材密度在0.95 g/cm3时,IB性能达到最优(0.41MPa),原因是板材0.95 g/cm3比0.75 g/cm3刨花与胶黏剂用量增加,无机胶黏剂填充了板材孔隙,使板材的IB性能明显提高;因本试验没有添加防水剂,不同密度的24 hTS相差不大,均未达到国标要求,说明密度对板材吸水厚度膨胀率的影响不大。

综上,当板材密度为0.95 g/cm3时,物理力学性能除24 hTS外均符合国标P3型刨花板的要求。

表1 主要物理力学性能[20]Tab.1 Main physical and mechanical properties

2.2 形貌分析

图1为无机胶刨花板的刨花与板材断面SEM照片。从图1(a)可以看出,在未施加无机胶黏剂时,木质刨花自身结构空隙较大,存在大量气孔。图1(b),无机胶黏剂借助水性胶,均匀分布于刨花表面,填充刨花空隙,与刨花界面胶结良好。图1(c)为板坯撕裂面,撕裂处刨花孔隙减少,致密度良好。板材撕裂面是内结合试验后的撕裂表面,刨花被撕裂是由于无机胶黏剂水化产物所形成的晶体强度大于刨花自身的强度。撕裂处的刨花孔隙减少,撕裂处出现大量晶体,无机胶黏剂在热压条件下固化形成的晶体,使刨花与刨花之间结合更加紧密,板材物理力学性能提高。图1(d)为板材断面,可见刨花界面孔隙减少,由于无机胶黏剂水化产物的结晶阻隔了水分与空气的进入,无机胶黏剂将刨花完全包覆。

图1 刨花和刨花板断面SEM照片Fig.1 SEM photos of cross-sections of particle and particleboard

2.3 氧指数分析

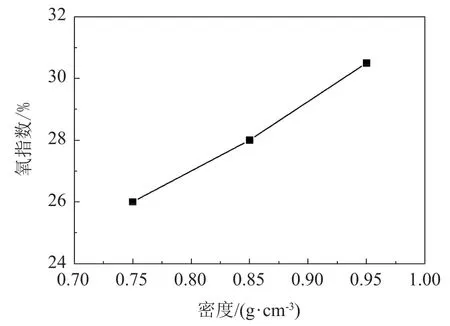

2.3.1 密度影响

图2为不同密度刨花板的氧指数曲线,可以看出,氧指数随密度增加而增加。当密度从0.75 g/cm3增至0.95 g/cm3时,板材氧指数由26%提高到30.5%,提高了17.3%。说明随着密度增大,刨花与胶黏剂的用量加大,板坯密实度提高,被无机胶黏剂包裹的刨花之间结合更为紧密,具有阻燃作用。测试结果表明:当板材密度为0.95 g/cm3时,板材达到GB 8624—2012规定的B1级难燃建筑材料(OI≥30%)。

图2 不同密度刨花板的氧指数Fig.2 Oxygen indexes of particleboard of different densities

2.3.2 固化剂影响

图3 不同固化剂的刨花板氧指数Fig.3 Oxygen indexes of particleboard with different curing agents

图3为分别使用不同种类及用量的固化剂,压制密度为0.95 g/cm3的板材测得氧指数的结果。由图可知,加入A固化剂两种添加量的板材氧指数都较高,其烟气释放时间短,且烟量少;固化剂B表层/芯层固化剂用量为1.5%/2.0%时,氧指数为31%,当用量增大为4.5%/5.0%时,氧指数有所降低;添加C、D、E、F固化剂板材的氧指数均低于图2中同密度板材,阻燃效果降低。因此,加入A1、A2、B1固化剂,既起到固化效果,又使阻燃效果高出W(无固化剂板材),且均达到GB 8624—2012规定的难燃建筑材料B1等级。综合考虑刨花板阻燃效果与燃烧性能,结合前期试验结果,表层刨花A固化剂添加量为4.5%时,板材的吸水厚度膨胀率较小。因此,选择固化剂A表层/芯层固化剂用量为4.5%/5.0%。

2.4 燃烧性能分析

锥形量热仪的测试是模拟真实火灾燃烧情况,通过热释放总量(THR)和总烟释放量(TSP)评价板材阻燃性能和燃烧性能。

表2 刨花板燃烧性能试验结果[20]Tab.2 Test results of particleboard combustion performance

2.4.1 热释放量速率(HRR)和热释放总量(THR)

图4 三种刨花板的热释放量速率和热释放总量曲线Fig.4 HRR and THR curves of the three kinds of particleboard

图4为刨花板热释放量速率和热释放总量曲线。图4(a)可见,刨花板呈现出两个最高峰,W和F第一个热释放量速率波峰在65 s处,是板材表层点燃时短暂的有焰燃烧。A的第一个热释放量速率波峰较W时间依次后延;W第二个热释放量速率波峰在940 s处,是较高温的有焰燃烧,为板材表面炭层破裂后芯层的燃烧,A和F的板材第二个热释放量速率波峰较W的时间延迟了60 s,且在300~ 940 s期间,A的热释放量速率低于W和F,说明固化剂A使可燃性物质燃烧速率降低,对降低热量有明显效果。由图4(b)和表2可知,与无固化剂板材W相比,F的热释放总量略增,A热释放总量降幅很大,热释放总量减少37.6%,且在燃烧过程中热释放总量最小,说明固化剂A的加入不仅可以起到促凝作用,还有利于抑制刨花板有焰燃烧,降低其热释放量速率和热释放总量。

2.4.2 总烟释放量(TSP)

图5 三种刨花板的总烟释放量Fig.5 TSP of the three kinds of particleboard

图5可见,W、F在0~ 900 s之间总烟释放量增长缓慢,到900 s时总烟释放量迅速增大,1 100 s后趋于平缓,主要因为板材中的无机胶黏剂受热脱水后产生水分子,降低了气体温度,同时减少刨花板的燃烧热量值,提高了阻燃性和烟气的生成。随着氧化物覆盖板材或刨花表面,抑制其可燃性物质燃烧和气体出现,提高了阻燃性和烟气生成作用。烟气检测结果固化剂F优于A。

综合考虑刨花板热释放量速率、热释放总量与总烟释放量,选择固化剂A对刨花板阻燃性能较好。

2.5 热重分析

图6为无机胶黏剂刨花板TG和DTG曲线。由图6可知,第一阶段失重温度在200~350 ℃,第二阶段失重温度为350~550 ℃,第三阶段失重温度为550~800 ℃。表3是根据图6计算得出的3种刨花板分别在3个失重阶段的成炭率。由表3可知,加入固化剂A,燃烧过程中板材的成炭率最高,可有效提高刨花板阻燃性能,结果与前面一致。

图6 三种刨花板TG和DTG曲线Fig.6 TG and DTG curves of the three kinds of particleboard

表3 刨花板TG和DTG曲线的计算结果[12]Tab.3 Calculated results from TG and DTG curves of particleboard

3 结论

以废旧建筑模板及废旧家具为原料,镁系无机材料为胶黏剂,研究制备具有阻燃功能的环保型刨花板,得出以下结论:

1)当板材密度为0.95 g/cm3时,其物理力学性能全部达到GB/T 17657— 2013中的P3型刨花板要求。

2)无机胶黏剂完全包覆刨花,且填充刨花表面孔隙,使刨花板具有较好的阻燃性能,同时提高其物理力学性能。

3)在阻燃性能方面,选择固化剂A,表层/芯层固化剂用量为4.5%/5.0%,压制密度为0.95 g/cm3刨花板的氧指数为31%,有效提高了刨花板的阻燃性能。

——刨花板进口势头强劲