不同形状尺寸冷冻牛肉的射频解冻均匀性探究

何佳玲 陈 璐 张汝怡,3 朱亚莉 李 锋 焦 阳

(1. 上海海洋大学食品学院,上海 201306;2. 食品热加工工程技术研究中心,上海 201306;3. 上海点为智能科技有限公司,上海 201306)

为保证品质,牛肉在运输出口前通常需进行冷冻处理,到港后经解冻回温,再进行分割售卖。传统解冻单纯依靠外部热源和样品内部热传导进行,存在着解冻效率低、汁液流失严重、易引起微生物污染[1-2]等问题,从而造成产品品质下降。因此,需要高效率高品质的解冻技术来提高解冻效率和解冻品质。

射频是一种频率范围在3~300 MHz的电磁波,常用工业频率为13.56,27.12,40.68 MHz[3]。射频加热的原理是射频发生器产生高频交变电磁场,食品中的微观粒子在交变电场作用下不断运动、摩擦碰撞而产生热量,使食品升温加热[4-5]。射频加热具有整体加热、加热速率快等特性[6],已在食品工业的解冻[7]、干燥[8]、灭菌[9]等方面有较多研究。射频解冻过程不仅与温度、频率、食品组分[10]及介电特性[11]有关,同时还与食品的形状和尺寸[12-13]有关,这些因素综合影响射频解冻的速率和均匀性。

计算机模拟仿真技术能够通过数学模型,联立耦合求解多物理场中的参数,大大节省了试验时间和成本,能辅助研究涉及多物理场的加工机理及工艺优化。目前为止,已有不少研究[14-18]运用COMSOL Multiphysics®有限元分析软件模拟射频解冻过程,试验验证表明,计算机模拟能较好地展示射频加热样品的温度和电磁场分布。然而,尚未有系统地运用计算机模拟结合试验揭示样品在不同放置方式、形状和厚度下射频解冻效果的差异及变化趋势的人。

试验拟运用COMSOL Multiphysics®V5.2有限元分析软件建立基于频率为40.68 MHz、功率为400 W的小型射频解冻炉的计算机仿真模型,模拟不同尺寸和形状下冷冻牛肉样品的射频解冻过程,以试验验证该模型的升温情况和温度分布,并分析不同几何特征下冷冻牛肉样品的射频解冻均匀性,以期为射频解冻应用的方案优化提供参考和工艺开发方向。

1 材料与方法

1.1 材料及样品制备

牛后腿肉:上海市浦东新区古棕路农工商超市,经冷链运输至实验室;

样品处理及制备:将购买的牛后腿肉剔除肥肉和筋膜,经绞肉机绞成肉糜,填充到模具中,随后放入-20 ℃冷库中冷冻,冷冻至完全塑形后脱模并用电钻在牛肉几何中心打孔,孔内插入牙签,继续放入冷库冷冻,待样品中心温度达到-18 ℃时,取出进行射频解冻试验。试验牛肉样品的形状尺寸详见表1。

1.2 仪器与设备

智能解冻炉(表2):DOTWILTMD20Plus型,上海点为智能科技有限公司;

绞肉机:锦厨乐®JR-12型,广州尚喜厨电器有限公司;

荧光光纤测温仪:HQ-FTS-D1F型,西安和其光电科技有限公司;

红外热像仪:FLIRA655sc型,美国FLIR公司。

1.3 试验方法

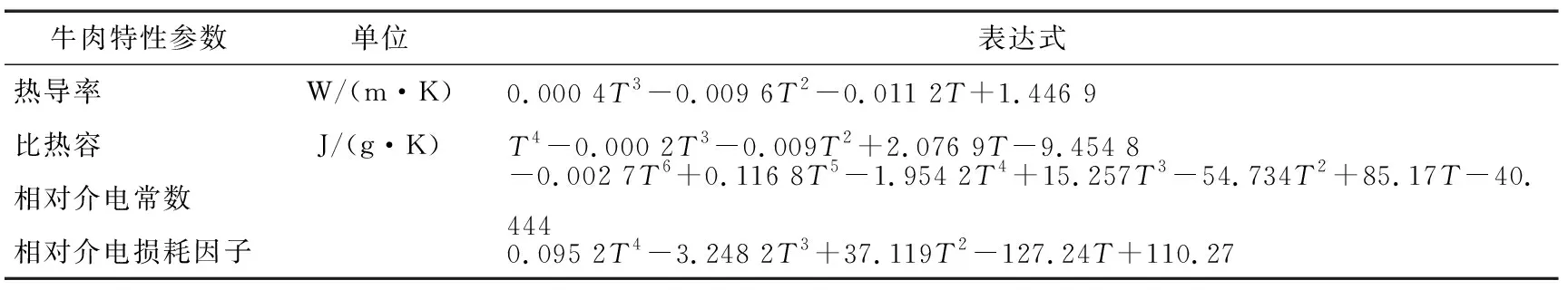

1.3.1 牛肉介电特性和热物性 牛肉在解冻频率及温度范围内的热物性参数和介电特性参考文献[11-12]数据,详见表3。

表2 射频解冻炉性能及几何参数

表3 牛肉热物性及介电特性†

†T为牛肉样品温度,℃。

1.3.2 射频解冻 将冷冻好的牛肉糜放置在射频解冻炉腔体的中心位置,拔出牙签,将光纤温度传感器插入孔中(牛肉的几何中心),开始解冻并进行实时温度记录,待牛肉中心温度到达-4 ℃时停止解冻,立即使用红外热成像仪拍摄牛肉的表面温度分布。每组试验样品重复试验3次。

1.4 计算机模拟

1.4.1 模型构建 采用COMSOL Multiphysics®(COMSOL Multiphysics 5.2,Burlington,MA,USA)有限元方法软件对射频解冻过程进行模拟,建立静电场下的热传导双向耦合模型,流程如下:

(1) 物理场选择:选择静电场模块(AC/DC)和固体传热模块。

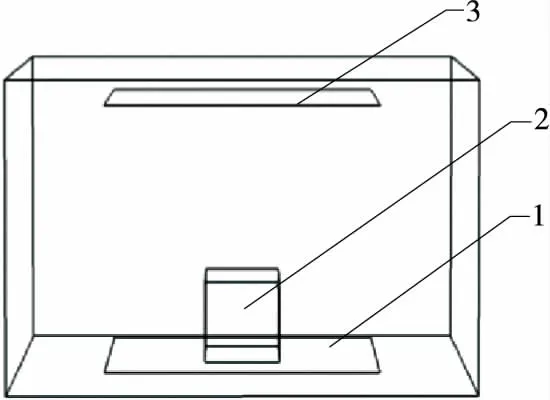

(2) 几何模型建立:绘制出射频解冻炉及样品的几何形状和相对位置,详见图1。

(3) 参数输入:输入物料解冻过程所涉及的参数,详见表4。

表4 模拟射频解冻中的参数

1. 下极板 2. 样品 3. 上极板

(4) 初始和边界条件设置:设置样品初始温度、环境温度及样品与空气间的对流传热。

(5) 网格划分:根据所需结果精确性选择合适的网格细度划分。

(6) 求解总时间和时间步长输入:总时间依据解冻终点设置,时间步长设定为10 s,保证计算速度和结果的准确性。

(7) 结果输出和分析:输出样品几何中心点的升温曲线以及样品表面及截面的二维温度分布图进行结果分析。

1.4.2 初始和边界条件 牛肉样品初始温度为-18 ℃,极板间距为122 mm;牛肉样品表面与空气进行对流换热,公式为:

Q=hA(T-T0),

(1)

式中:

Q——单位时间内材料与大气之间交换的热量,W;

h——对流换热系数,试验中为10 W/(m2·K);

A——材料与空气的接触面积,m2;

T——样品的温度,℃;

T0——解冻炉腔内环境的温度,试验中为20 ℃。

1.4.3 解冻均匀性评价 解冻均匀性可由温度均匀性(STUI)公式[19]计算出具体数值来直观表示。将模拟获得的样品解冻温度值代入式(2)中,即可计算出STUI。STUI值越小,意味着样品的解冻均匀性越好。

(2)

式中:

STUI——模拟温度均匀性指数;

T——计算机模拟中求解后获得的样品温度,℃;

Tg——解冻目标温度,试验中为-4 ℃;

Ti——样品的初始温度,试验中为-18 ℃;

V——样品的体积,m3。

2 结果与分析

2.1 牛肉形状对射频解冻效果的影响

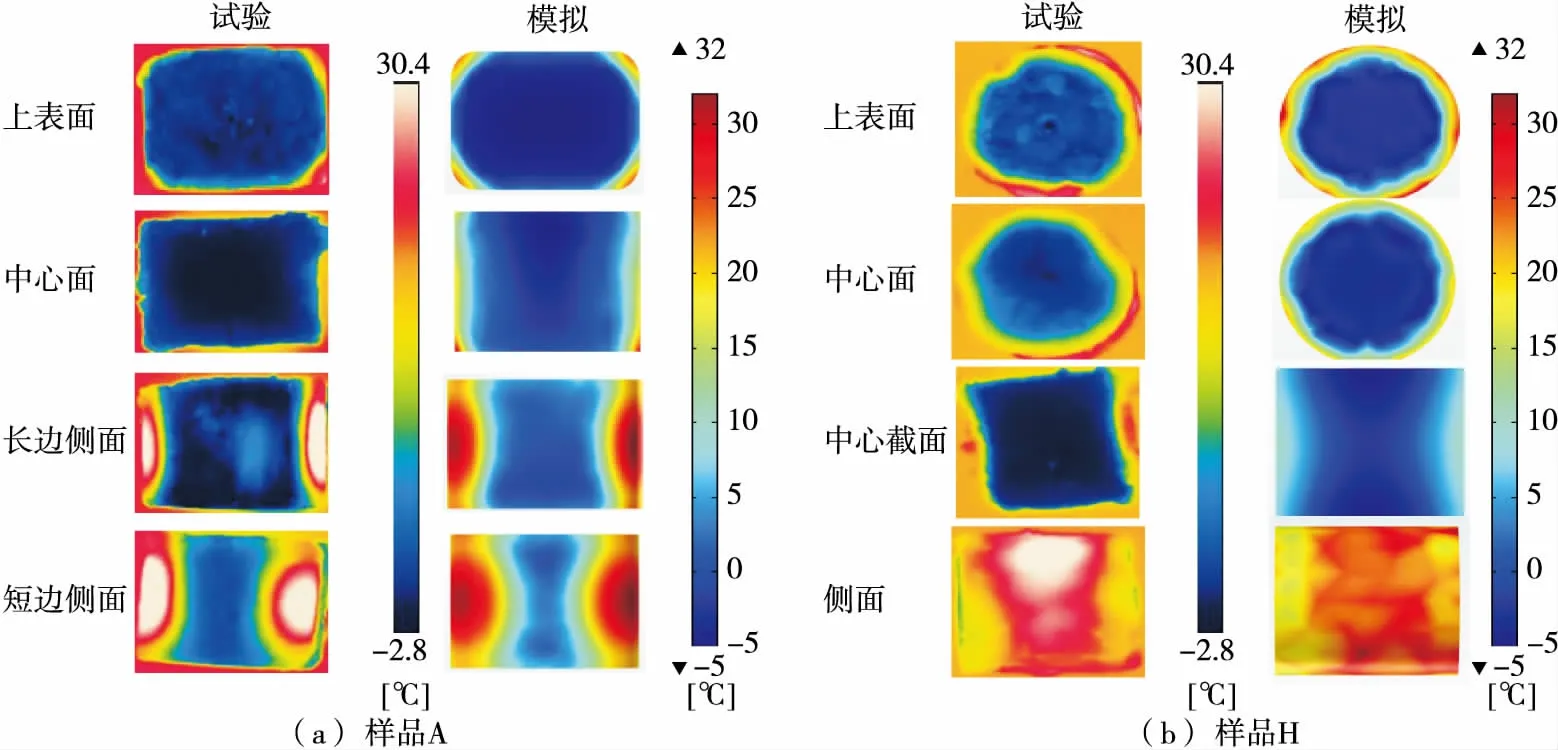

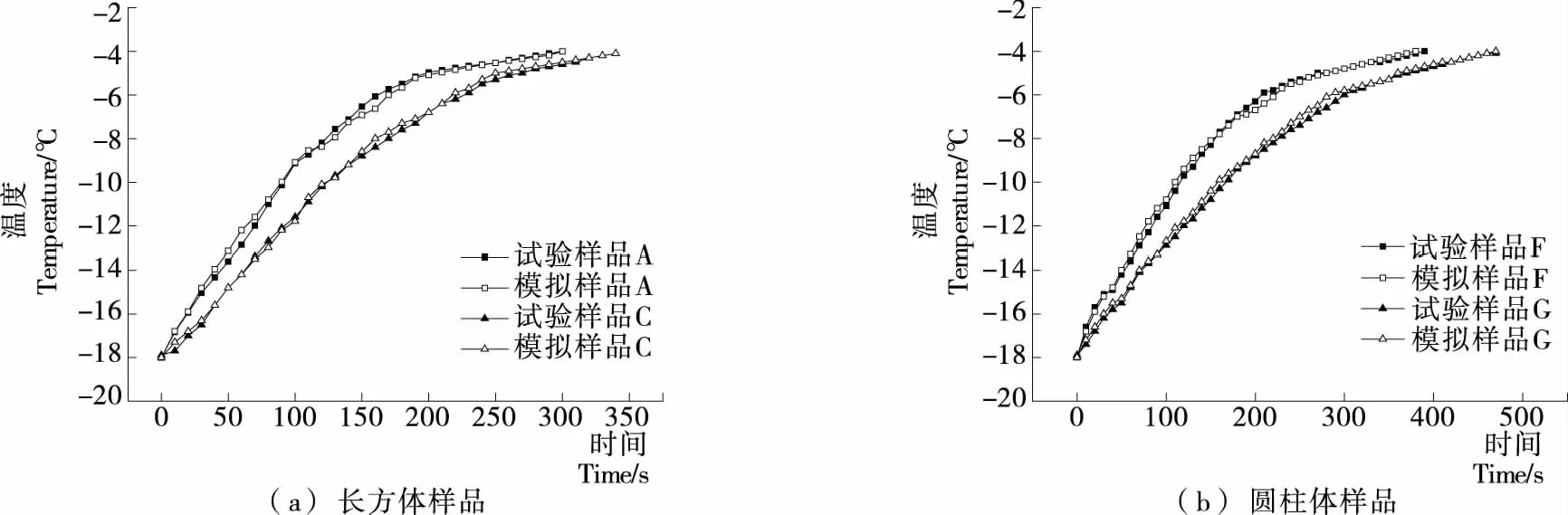

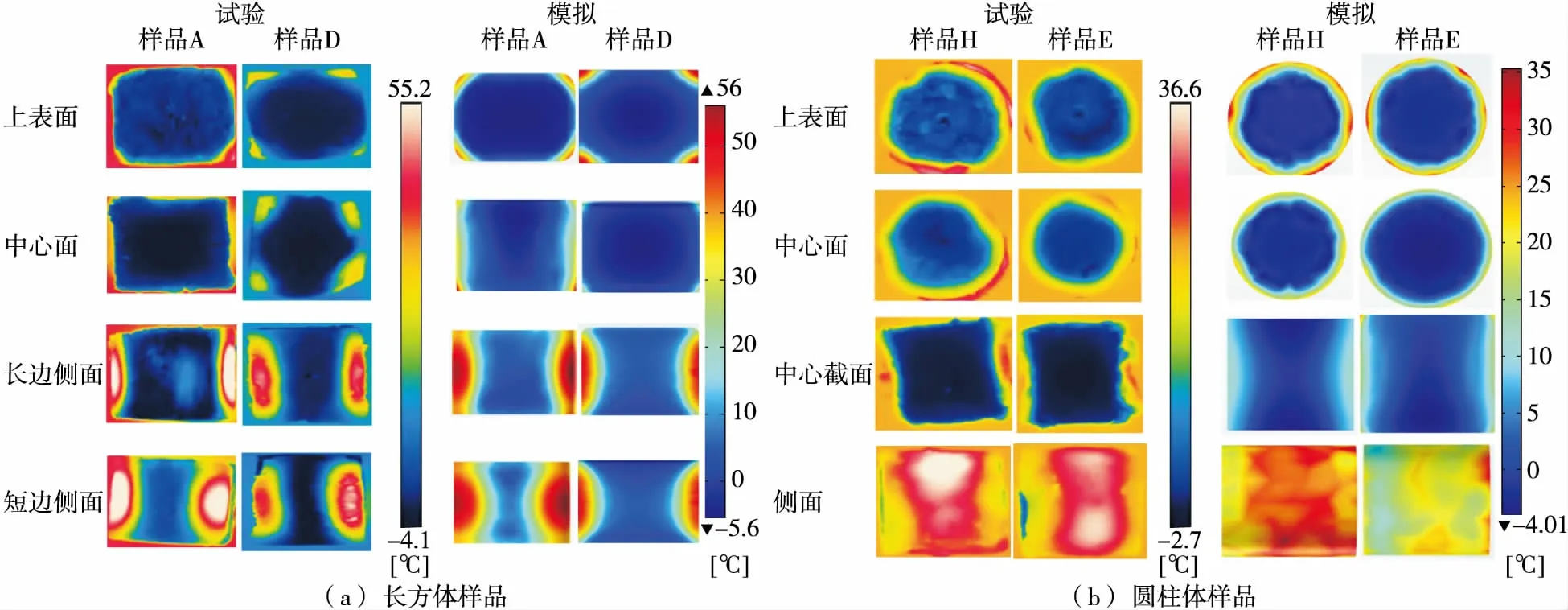

图2和图3分别是不同形状下(长方体和圆柱体)冷冻牛肉的射频解冻速率变化曲线和表面温度分布图。由图2可知,试验得到的解冻速率曲线和模拟获得的解冻速率曲线契合度较高,解冻速率呈先线性上升再趋于平缓的趋势。在解冻前期,相对于长方体牛肉样品(样品A),圆柱体牛肉样品(样品H)的解冻速率较快,而接近解冻终点时,解冻速率趋于平缓,使得最后所用解冻时间大于长方体样品。由图3(a)和(b)可知,试验和模拟获得的温度分布情况基本一致。模拟得到的最高温度值比试验温度值高1~2 ℃,可能是射频解冻过程中牛肉表面与空气存在对流及水分蒸发逸散,带走了一部分热量,使得牛肉表面温度下降[19]。由于长方体样品各面的交汇边缘多于圆柱体,因此长方体样品侧面的高温分布面积较大,均匀性较圆柱体样品差。

图2 不同形状牛肉的解冻速率试验与模拟值的比较

Figure 2 Comparison of experimental and simulated thawing rate of different shaped beef

2.2 牛肉厚度对射频解冻效果的影响

由图4(a)和(b)可知,长方体样品B解冻时间为360 s,而2倍厚度的样品A解冻则需要300 s;圆柱体样品F解冻所需时间为390 s,比其2倍厚度的样品E解冻所用时间(290 s)延长了100 s。Li等[20]的研究结果也表明,样品厚度大,升温速率快,所用时间越短。

由图5(a)和(b)可知,当样品厚度减少50%时,长方体样品的最高温度由23.0 ℃降低至22.6 ℃;而圆柱体样品厚度减小50%时,最高温度由36.6 ℃降至21.6 ℃,由此可看出,样品厚度对解冻后的最高温度有显著影响:样品厚度越大,解冻终点的最高温度越高,解冻均匀性较差。这是由于样品厚度越大,样品上表面与上极板间的空气间隙越小,样品内部的电场强度较高,导致样品吸收更多的电磁能,样品升温更快,温度更高。

图3 不同形状冷冻牛肉射频解冻后的表面温度分布图

图4 不同厚度冷冻牛肉的解冻速率曲线图

图5 不同厚度冷冻牛肉样品射频解冻后的表面温度分布图

2.3 牛肉底面积对射频解冻效果的影响

图6(a)和(b)为不同底面积长方体和圆柱体冷冻牛肉样品的解冻速率曲线图。由图6可知,底面积大的长方体牛肉样品C解冻时间为340 s,而底面积小的牛肉样品A解冻时间为300 s,底面积减小后时间减少了40 s;底面积大的圆柱体牛肉样品G解冻时间为480 s,而小底面积牛肉样品F解冻时间为360 s,其时间减少了120 s。因此,无论是长方体还是圆柱体样品,底面积越大,解冻速率越小,所用时间越长。

图7(a)和(b)为不同底面积下长方体和圆柱体牛肉样品的解冻表面温度分布图。由图7可知,长方体牛肉样品底面积增加至原来的2倍后,到达解冻终点时,样品的最高温度由23.0 ℃降为21.4 ℃,而最低温度从-3.7 ℃ 升高至-2.8 ℃;圆柱体样品底面积增大至2倍之后,解冻终点时的最高和最低温度分别由21.6 ℃和-2.8 ℃ 降低至20.4 ℃和-3.8 ℃。

综上可知,样品底面积越大,解冻时间越长,但解冻后最高温度较低,样品温差小,解冻均匀性较好。Uyar等[21]的研究结果也表明,样品表面与上极板的间距固定时,样品底面积越小,温度上升快,终点温度高。

图6 不同底面积冷冻牛肉样品的射频解冻速率曲线

图7 不同底面积的牛肉样品射频解冻表面温度分布图

2.4 放置方式对射频解冻效果的影响

由图8可知,垂直放置的长方体样品D的解冻时间(280 s)与水平放置的长方体样品A(300 s)差异较小;而垂直放置的圆柱体样品E的解冻时间为290 s,比水平放置的样品H解冻时间(340 s)缩短了50 s。这与厚度大的样品解冻速率快的结果一致。Romano等[22]的研究结果也表明,垂直放置样品的加热速率大于水平放置样品。

对于解冻后的温度分布,由图9可知,模拟的表面温度分布与试验契合度较好。长方体牛肉样品由水平位置(样品A)变为垂直放置(样品D),其解冻后的最高温度由23.0 ℃变为55.2 ℃,而最低温度则从-3.7 ℃降低到-4.1 ℃,出现严重过热现象;圆柱体样品垂直放置(样品E)后,最高和最低温度分别由30.4 ℃和-2.8 ℃变为36.6 ℃ 和-2.7 ℃。这是由于垂直放置后样品厚度变大,样品上表面与上极板间的空气间隙变小,电磁能量更加集中,使得样品温度上升较快。

图8 不同放置方式牛肉样品的射频解冻速率曲线

图9 不同放置方式的牛肉样品射频解冻表面温度分布图

2.5 解冻均匀性

STUI值越大,表明样品温度分布越不均匀,解冻均匀性越差。由表5可知,牛肉样品厚度越大,STUI值越大,解冻均匀性越差,与Li等[20]的研究结果一致;相同厚度样品,底面积大,其STUI值小,加热均匀性越好,Jiao等[14]、Zhang等[23]和Zhu等[24]的研究结果一致;相同的样品,放置方式不同,STUI值也不同,Miran等[25]的研究表明,水平放置样品的STUI值与垂直放置的相比,STUI值相对较小,解冻均匀性较好,即水平放置样品解冻均匀性更好,与试验得到的结果一致。由此可见,牛肉样品厚度小,底面积大,水平放置时,STUI值较小,射频解冻均匀性较好。

表5解冻后不同形状及放置方式样品的模拟温度均匀性指数比较

Table5ComparisonofsimulationtemperatureuniformityindexofdifferentsamplesafterRFthawing

样品STUI值样品STUI值A0.546E0.615B0.255F0.101C0.212G0.206D0.218H0.440

3 结论

基于不同形状及尺寸的冷冻牛肉射频解冻试验,建立了射频炉解冻牛肉的计算机模型,模拟得到的解冻速率变化曲线和表面温度图与试验结果基本一致,证明了模型的有效性。模拟及试验结果均显示,冷冻牛肉射频解冻速率呈现先线性上升再趋于平缓的变化趋势。运用验证了的数学模型计算解冻均匀性指数,结果表明,冷冻样品厚度越大,射频解冻速率越高,中心与边角位置温差越大,解冻均匀性越差;样品厚度相同时,底面积越大,解冻时间越长,温差越小,解冻均匀性越好;相比垂直放置样品,水平放置时,解冻均匀性较好。

试验分析了长方体和圆柱体两种特定形状下不同尺寸的冷冻牛肉射频解冻特性,但对其他形状样品尤其是真实冷冻肉类及水产品样品的射频解冻尚未见研究。因此,对于特定真实形状的冷冻畜、水产品的射频解冻工艺探索以及解冻品质分析可作为后续的研究方向。此外,试验中基于该射频解冻设备所开发的计算机模型可以进一步应用于其他产品的解冻温度预测。