柔性转子高速动平衡工艺优化研究

夏华腾 叶飞 唐湘林 李军 陈凯 王超

摘要:通过对某型涡轴发动机动力涡轮传动轴组件高速动平衡测试技术研究,分析了装配重复性对动力涡轮传动轴高速动平衡测试结果的影响,并制定改进措施。统计分析动力涡轮传动轴加工对单元体高速动平衡测试结果影响,提出带模拟盘的柔性传动轴组件高速动平衡工艺方法,提高了单元体状态动力涡轮传动轴高速动平衡测试合格率。

关键词:动力涡轮轴;组件;高速动平衡;柔性转子;挠曲变形;试验研究

Keywords: power turbine shaft;components ;high-speed dynamic balance;flexible rotor;flexible deflection;experimental study

0 引言

现代中型、小型航空发动机的转子正朝着转速越来越高、越来越“柔”性的方向发展,结构日益复杂,对动力特性和高速平衡研究提出了新的挑战。然而,由于试验条件和经费的限制,國内在这方面的研究大多停留在理论分析、数值模拟以及模拟转子的试验验证阶段,很少开展真实航空发动机转子的高速动平衡研究。国外只有美国、德国等国家开展了较深入的研究。

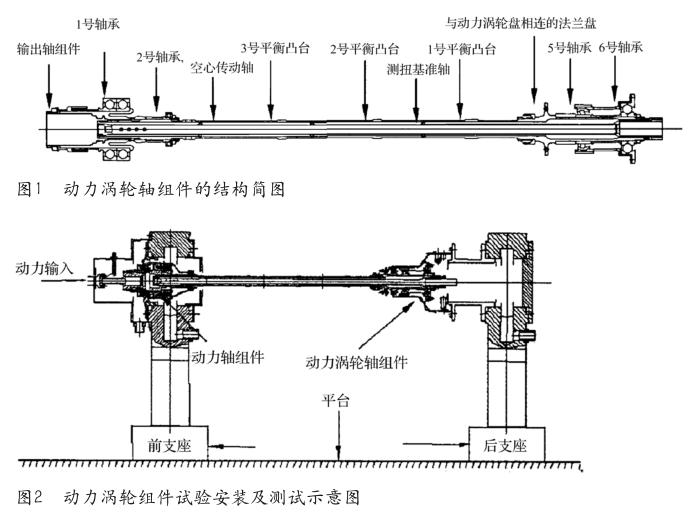

某新型涡轴发动机采用了前输出轴方案(动力涡轮传动轴穿过燃气发生器转子内腔,伸到发动机前端),导致动力涡轮轴组件(与动力涡轮转子相比,仅不装两级动力涡轮盘)工作在弯曲临界转速之上。动力涡轮轴组件是一个非常柔性的转子,具有空心、薄壁、大长径比、带弹性支承和挤压油膜阻尼器、内置测扭基准轴的结构特点,传动轴的长径比大于30。结构简图(含输出轴组件)如图1所示。鉴于柔性转子的高速动平衡技术是减少涡轴发动机整机振动的重要手段,本文开展对轴组件的高速动平衡试验方法研究,通过试验测得了转子在全转速范围内的动力特性,解决了动力涡轮转子系统过二阶弯曲临界振动大的技术问题,取得了良好的平衡效果。

1高速动平衡工艺

1.1试验介绍

动力涡轮轴组件的高速动平衡试验在卧式高速旋转试验器上进行,试验器由驱动系统、传动系统、真空系统、支承系统、润滑系统、控制系统和测试系统等组成,其设计转速和功率完全满足试验要求,配有气动打磨去料系统。动力涡轮轴组件高速动平衡试验时通过驱动轴连接输出轴,带转动力涡轮传动轴组件,转速从零增至发动机额定工作转速,以检查动力涡轮传动轴组件在发动机全工作转速下的挠曲变形特性,试验安装及测试示意图如图2所示。

1.2平衡工艺介绍

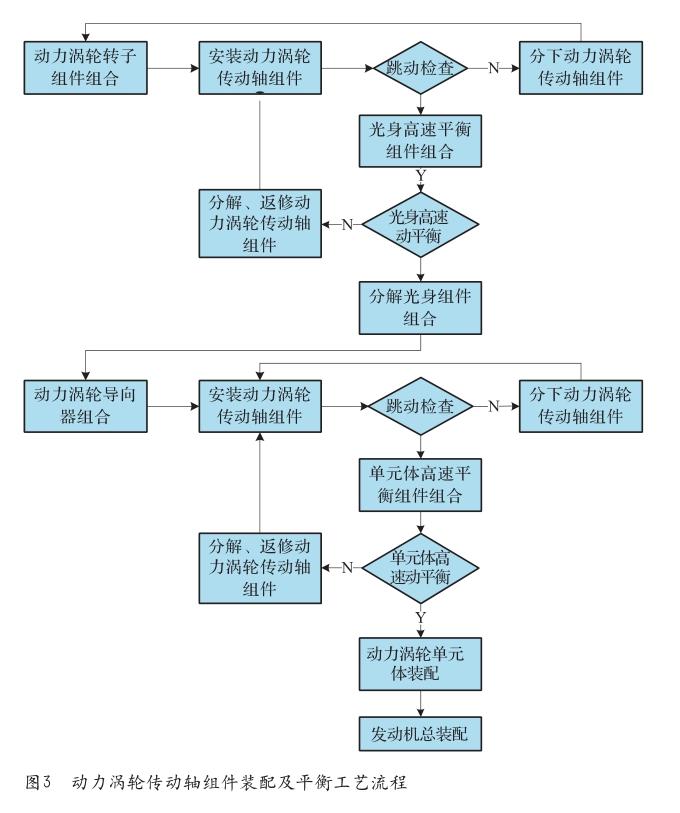

某型涡轴发动机装配过程中,其动力涡轮传动轴组件需经过两次高速动平衡试验,具体装配及平衡流程如图3所示。通过装配流程可知,动力涡轮传动轴组件在整个装配过程中至少要完成1次光身高速动平衡和1次单元体高速动平衡,其中光身高速动平衡检查是为了检查动力涡轮传动轴的动挠度特性,单元体高速动平衡检查是为了检查整改动力涡轮单元体最终状态动力涡轮传动轴的动挠度特性,保证发动机使用安全。

1.3高速平衡结果统计分析

光身与单元体状态动力涡轮传动轴组件上转动件的装配流程与控制要求一致,其高速动平衡测试结果理论上应具有一致性,但会受装配重复性影响。为分析装配重复性对高速动平衡测试结果的影响是否可控,统计了动力涡轮转子分别在光身、单元体状态下的高速动平衡测试结果。运用Minitab分析工具进行测量系统分析,结果如下:

1)临界状态下,重复性=79.23%>30%,再现性=37.12%>30%,可区分的类别数=1<4,表明动力涡轮传动轴在光身和单元体状态下,临界状态动挠度测试结果统计上不一致。

2)额定状态下,重复性=61.10%>30%,再现性=61.42%>30%,可区分的类别数=1<4,表明动力涡轮传动轴在光身和单元体状态下,额定状态动挠度测试结果统计上不一致。

按统计上的定义,当测量结果重复性和再现性高于30%或可区分数小于4时,测量结果统计上不一致,数据不可用于分析。

分析发现,按现有装配流程及过程控制要求,装配重复性难以保证光身与单元体状态动力涡轮传动轴高速动平衡测试数据的重复性,导致分解返工、重复平衡,造成浪费。

2高速动平衡工艺改进研究

2.1带模拟盘高速动平衡工艺试验

通过试验发现,动力涡轮传动轴光轴状态高速动平衡不能反映正常工作状态动挠度特性。通过分析,决定采取用模拟盘代替正式涡轮转子组件安装在动力涡轮传动轴上,进行高速动平衡测试。

由于模拟盘具有设计配合过盈量小、连接结构简单、装配时间短、拆装方便且不损伤零件的优点,可有效提高装配平衡效率,采用模拟盘取代涡轮转子装配进行高速动平衡测试可实现转子装配与动力涡轮传动轴高速动平衡的平行作业,有效缩短装配周期。

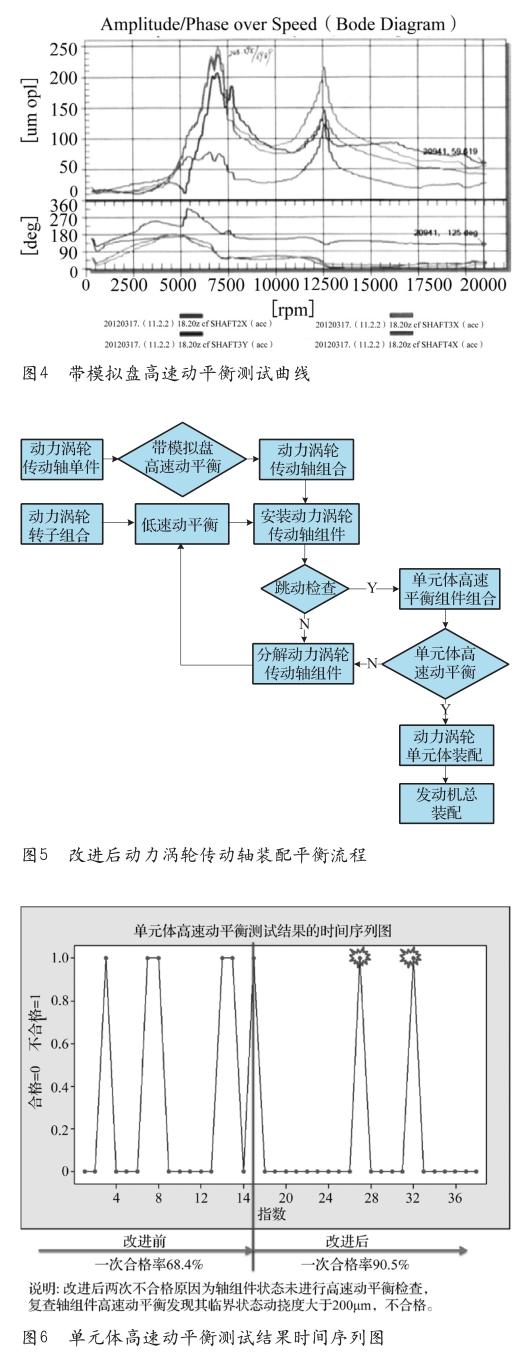

通过动力涡轮传动轴带模拟盘高速动平衡测试,如图4所示结果显示,通过临界点后,传动轴挠度渐趋平稳直到额定转速。

2.2 平衡试验结果对比分析

试验数据显示动力涡轮传动轴带模拟盘高速动平衡测试与正常工作状态动挠度特性一致,为检查测试结果在统计上的一致性,收集了带模拟盘状态和单元体状态动力涡轮传动轴高速动平衡测试数据,运用Minitab分析工具进行测量系统分析,结果如下:

1)重复性=17.94%<30%,再现性=10.78%<30%,可区分的类别数=4,数据分析表明动力涡轮传动轴在带模拟盘和单元体状态下,临界状态动挠度测试结果具有统计上的一致性。

2)重复性=24.95%<30%,再现性=18.11%<30%,可区分的类别数=4,数据分析表明动力涡轮传动轴在带模拟盘和单元体状态下,额定状态动挠度测试结果具有统计上的一致性。

带模拟盘和单元体状态下的动力涡轮传动轴高速动平衡测试结果具有统计意义上的一致性,可用带模拟盘的动力涡轮传动轴高速动平衡测试取代光身高速动平衡测试。

2.3平衡工艺优化

经装配过程控制优化及带模拟盘高速动平衡应用,对动力涡轮传动轴装配平衡流程进行了改进,如图5所示。

改进后增加了动力涡轮传动轴加工过程的单件带模拟盘高速动平衡测试及组件带模拟盘高速动平衡測试,取消了装配过程光身高速动平衡测试。装配过程实现带导向器组件低速动平衡校准,直接进行单元体高速动平衡测试,实现了动力涡轮单元体低、高速动平衡全过程无分解控制,有效提高了装配效率及装配可靠性。

2.4 效果验证

通过动力涡轮传动轴加工、装配平衡流程优化,提高单组件高速动平衡测试控制精度及装配过程控制,有效缩短了动力涡轮单元体装配周期,且单元体高速动平衡一次合格率显著提升。自项目应用以来,某型发动机动力涡轮传动轴单元体高速动平衡一次通过率由68.4%提升至90.5%(见图6)。

3 结束语

本文试验应用高速动平衡测试技术,研究了动力涡轮传动轴组件动挠度特性,提出并开展了带模拟盘代替转子组件的对比试验。试验表明,两种高速动平衡试验结果基本一致,可有效提高动力涡轮传动轴组件单元体高速动平衡一次合格率,提高装配效率。

参考文献

[1] 邓旺群.航空发动机柔性转子动力特性及高速动平衡试验研究[D].南京:南京航空航天大学,2006.

[2] 邓旺群,唐广. 高速柔性转子动力特性及平衡技术试验研究[J]. 长沙航空职业技术学院学报,2008(8):32-38.

[3] 孟光.转子动力学研究的回顾与展望.振动工程学报,2002,15(1):1-9.

[4] G.Burgess,R.Rio.T700 power Turbine rotor Multi-plane/Multispeed Balancing Demonstration,MTi Technical Report,NASA Contractor Report CR-159586,Prepared for NASALewis Research Center under Contract No.NAS3-18520,1979.

[5] 顾家柳,丁奎元,刘启洲,等.转子动力学[M].北京:国防工业出版社,1985.

[6] 付才高,郑大平,欧园霞,等.转子动力学及整机振动(航空发动机设计手册第19册)[Z].北京:航空工业出版社,2000.