高瓦斯矿井采空区瓦斯与煤自燃耦合规律研究

邢震

(1.中煤科工集团常州研究院有限公司,江苏 常州 213015;2.天地(常州)自动化股份有限公司,江苏 常州 213015)

0 引言

煤自然发火及瓦斯爆炸作为单一灾害已得到了充分研究,但随着矿井开采深度逐渐增大,采空区自然发火引起的瓦斯灾害日益严重,并且燃爆灾害危险性更大,后果更严重,特别是瓦斯含量高且容易发生自然发火的煤矿采空区。从灾害的形成条件来分析,瓦斯爆炸只要达到条件便会立即发生灾害,而煤自燃的发展过程缓慢,因此,应侧重瓦斯灾害防治[1-3]。探讨煤矿采空区自然发火与瓦斯共同致灾防治技术,应该以瓦斯治理为基础,研究瓦斯治理过程中的关键措施及参数对煤自燃治理的影响,尽量避免瓦斯防治措施加剧煤自燃现象[4-7]。

目前采空区瓦斯与煤自燃共同致灾数值模拟大多采用ANSYS-FLUENT软件,该软件重在考虑流体模拟,而采空区瓦斯与煤自燃的相互影响不仅要考虑流体影响,还要考虑其他物理场的影响。Comsol-Multiphysics多场耦合数值模拟软件可以综合考虑流体场和其他物理场的影响,因此,本文采用Comsol-Multiphysics多场耦合数值模拟软件建立三维立体模型,研究CH4、O2浓度分布特征规律,并综合确定最佳抽采量,以期为高瓦斯矿井瓦斯与煤自燃共同致灾防治提供参考。

1 矿井及工作面概况

试验工作面选取山西省某矿井西北翼采区,工作面沿走向长度约为1 800 m,倾向长度约为240 m。煤层厚度为5.2~7.3 m,平均厚度为6.4 m。工作面总体趋势西高东低,北高南低。工作面运输巷设计终采线附近发育一次级的小型宽缓褶曲,即一个次级背斜和一个次级向斜。煤层倾角为4~15°,平均倾角为9°,工作面西北部煤层倾角较小,东南部煤层倾角较大。工作面间接充水含水层为第四系下组含水层,直接充水含水层主要为3煤顶板砂岩含水层。开采煤层无粉尘爆炸危险,煤层自燃倾向性等级为Ⅱ类自燃煤层。工作面采用U型通风方式,进风量为1 600 m3/min,巷道断面面积约为15.8 m2;回风巷风量为880 m3/min,巷道断面面积为14.72 m2。高抽巷沿上覆煤层底板泥岩布置,测定期间瓦斯抽采体积分数为18%,抽采量为350 m3/min,巷道断面面积为7.2 m2。采用长壁综合机械化一次采全高采煤法,顶板管理采用全部垮落法。

2 采空区瓦斯与煤自燃耦合模型

由于工作面和采空区之间存在压差或者浓度梯度,工作面的空气经过漏风通道流入采空区空隙,与基质解吸充分融合;煤分子与空气中的O2接触后立即发生化学反应,由于采空区遗煤导致蓄热环境良好,化学反应产生的热量迅速积聚,进而促进煤氧化学反应进一步加剧,导致煤自燃灾害。另外,高瓦斯矿井采空区自然发火过程中同样会伴随气体分解引起的基体收缩和煤氧复合作用引起的热量积聚过程,从而进一步影响煤的气体吸收效率及煤氧化学过程[8-9]。

为了建立瓦斯与煤自燃耦合模型,作如下基本假设:① 煤是一种双孔单渗弹性介质,符合小变形假设。② 煤孔隙和裂隙中的气体为理想气体。③ 煤裂隙内气体流动符合达西定律。④ 不考虑煤介质对空气的吸收作用。

2.1 理论分析

采空区内气体流动遵循质量、动量和能量守恒三大定律,同时还要满足组分守恒定律。

(1)质量守恒方程。又称连续性方程,单位时刻内,对于控制体而言,流入、流出量应保持不变,方程为

(1)

式中:ρ为密度,kg/m3;t为时间,s;ux、uy、uz为x、y、z三个方向的速度分量,m/s。

(2)动量守恒方程。微元体中流体的动量对时间的改变率等同于外界作用在该微元体上的所有力之和,方程为

(2)

(3)

(4)

式中:σxx、σxy、σxz为黏性应力分量,Pa;fx、fy、fz为3个方向的单位质量力,m/s2。

(3)能量守恒方程。能量守恒定律属于热力学第一定律范畴,能量守恒方程与温度有关系,方程为

(5)

式中:t′为温度,℃;U为流体渗流速度向量,m/s;cp为比热容,J/kg·K;k为流体的传热系数,W/(m2·K);ST为黏性耗散项。

(4)组分方程。采空区含瓦斯、O2、N2等多组分,要满足组分方程:

(6)

式中:ms为体积分数,%;Ds为扩散系数,m2/s;Ss为生产率,%。

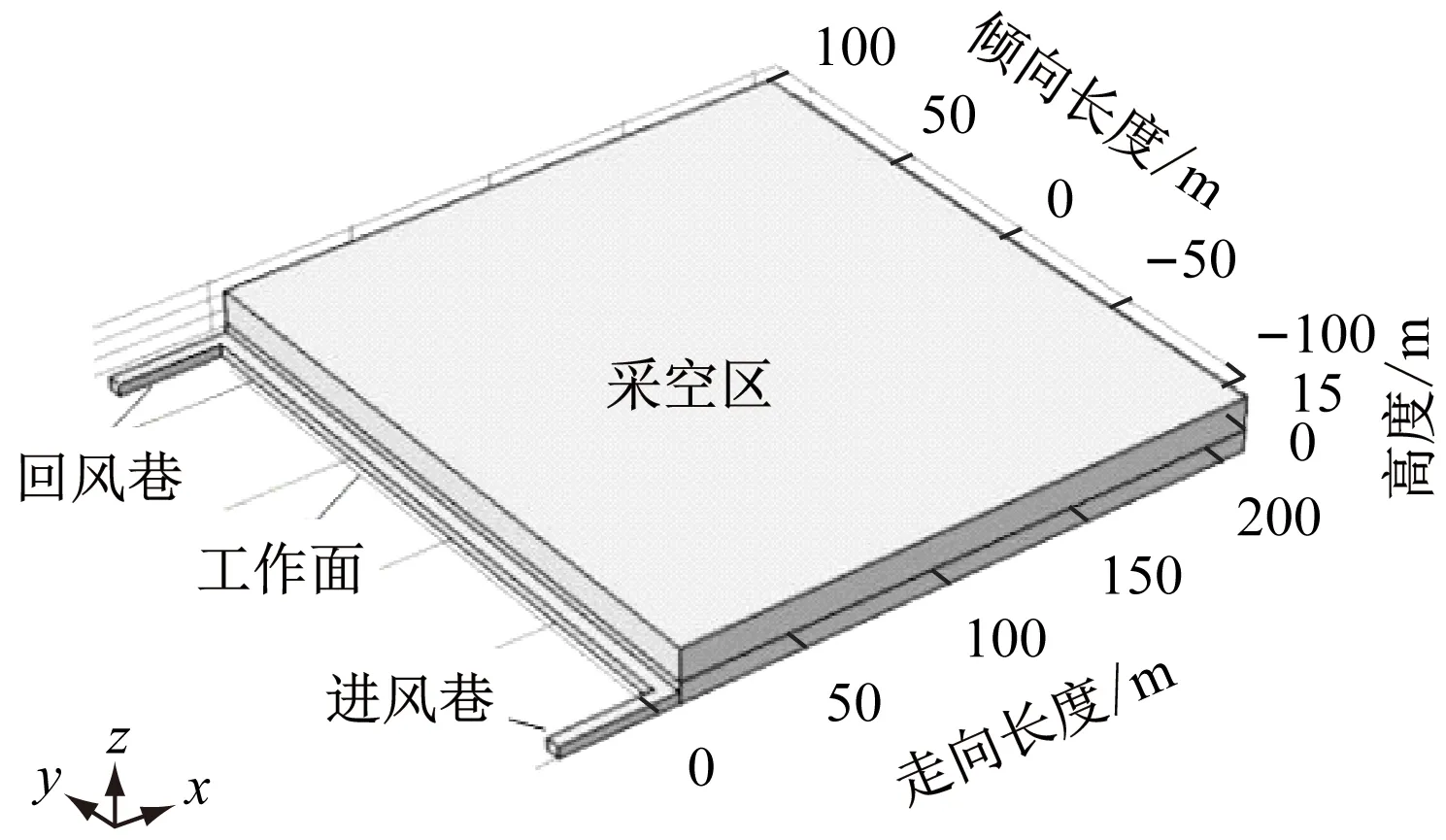

2.2 模型建立及边界条件设置

根据Comsol-Multiphysics多场耦合数值模拟软件自身嵌入的偏微分方程组,通过上述控制方程(式(1)—式(6)),经自定义编程实现采空区瓦斯与煤自燃耦合模型[10-13]。在尽量符合矿井情况的前提下,根据试验工作面实际几何尺寸建立220 m×200 m×15 m的三维模型,如图1所示。其中采空区部分设置为多孔介质空间,根据试验工作面采放比及煤质参数建立孔隙率方程后自定义至数值模拟软件。沿工作面走向,随着与工作面距离增大,孔隙率逐渐降低;沿工作面倾向,自进风巷、回风巷向中心区域孔隙率逐渐变小;在竖直方向,孔隙率先增大后减小。进风巷、回风巷及采煤工作面均设置为流体空间。进风巷入口设置为速度入口,回风巷出口设置为自由出口,进风巷、回风巷两端压差为-125 Pa。高位抽采巷道出口设置为压力出口,进风巷空气组分为N2(79%)和O2(21%),进风量根据不同工况设置为1 000,1 500,2 000 m3/min。设置湍流动能为0.034 J,耗散率为0.003。

图1 试验工作面采空区模型

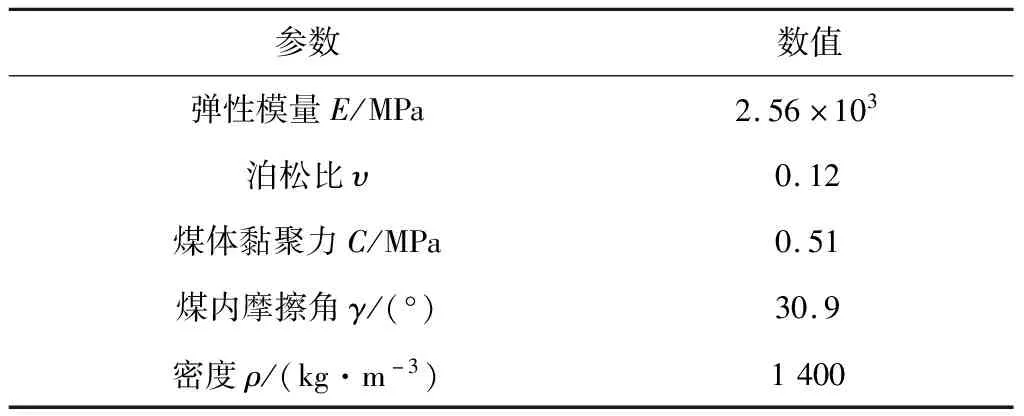

数值模拟中应用到的煤层物理参数见表1,模型尺寸等见表2。

3 采空区瓦斯与煤自燃耦合规律研究

3.1 高位抽采巷道抽采参数对瓦斯与煤自燃的影响

高瓦斯矿井通常配备高位抽采巷道来解决瓦斯积聚问题,但是高位抽采巷道的负压作用会直接影响采空区内漏风,使漏风区域在采空区内延伸,氧化升温带范围增大。瓦斯抽采与煤自然发火是一个矛盾的过程,确定合理的抽采参数很重要,要既能有效抽采瓦斯,又能将采空区煤自然发火危险降到最低。本文通过数值模拟方式来寻找合理的高位抽采巷道抽采参数[14-15]。

表1 煤层物理参数

表2 采空区模型尺寸参数

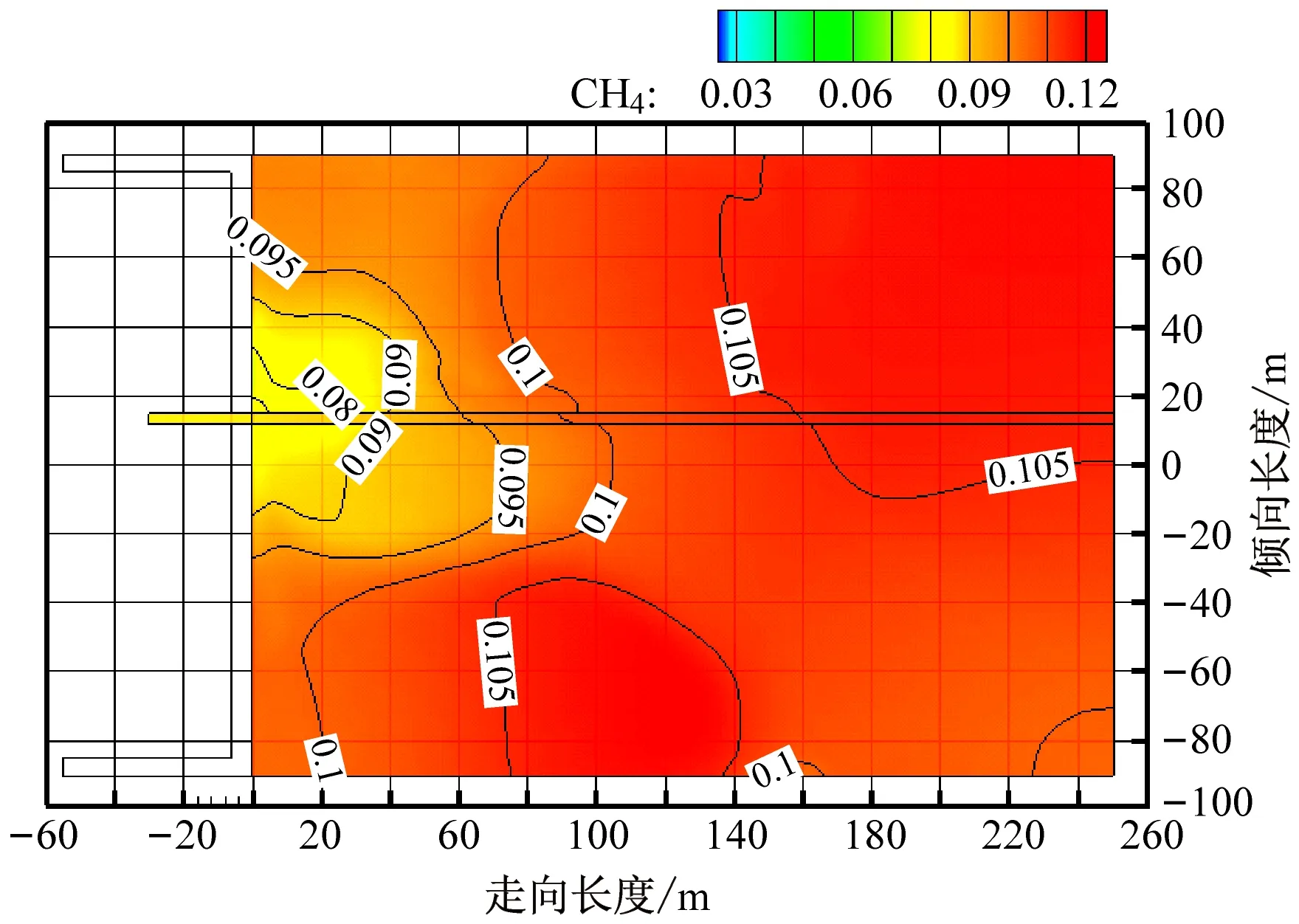

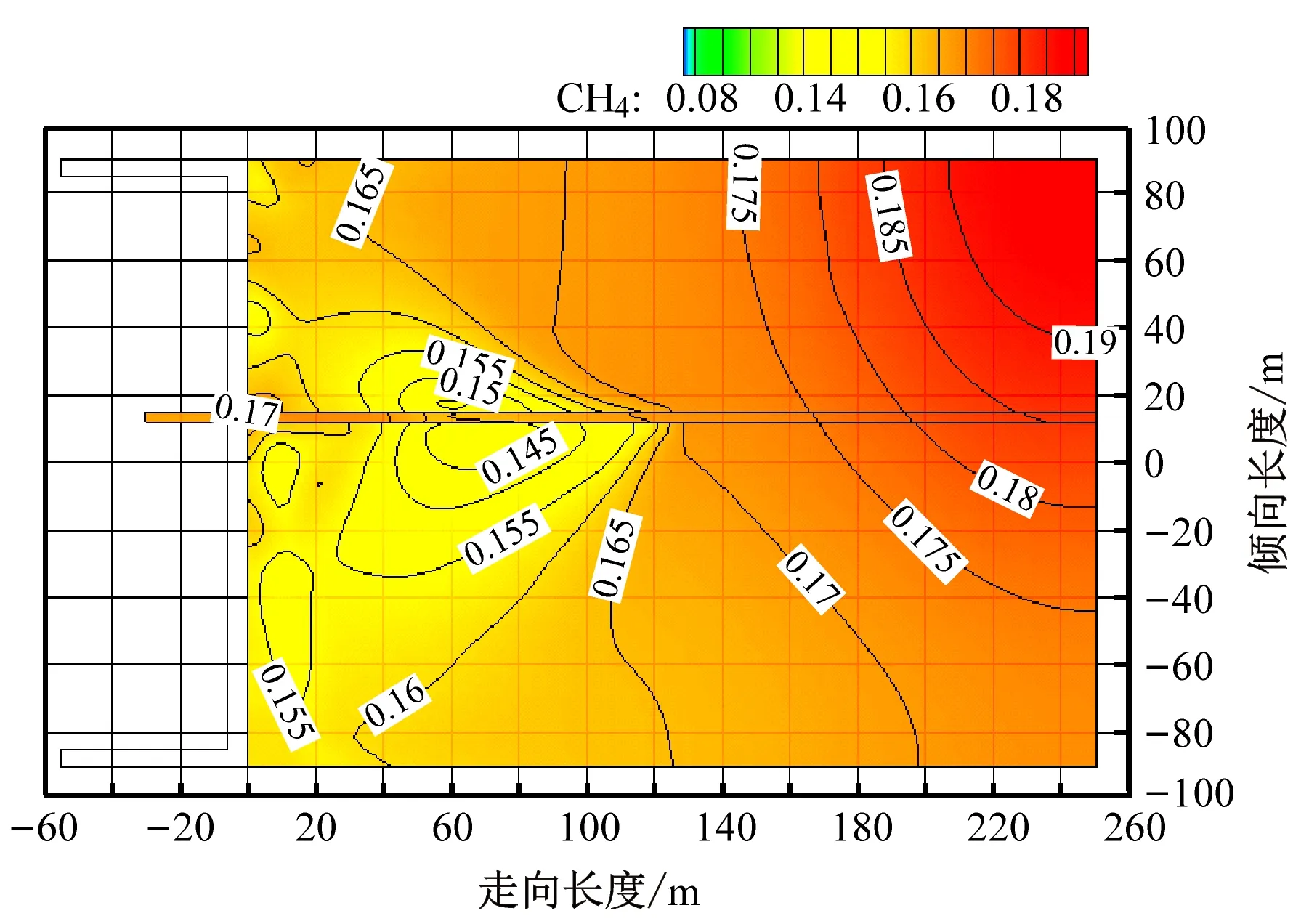

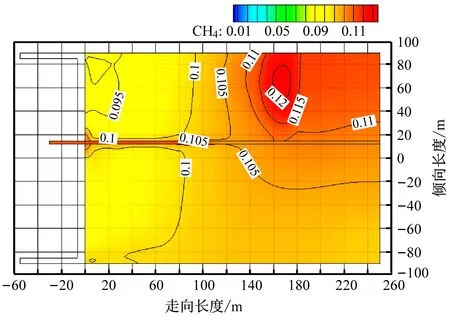

根据试验工作面采空区模型,设置不同的抽采参数进行数值计算。不同抽采量工况下高位抽采巷道端头处的瓦斯浓度分布情况如图2所示,具体瓦斯抽采数据见表3。

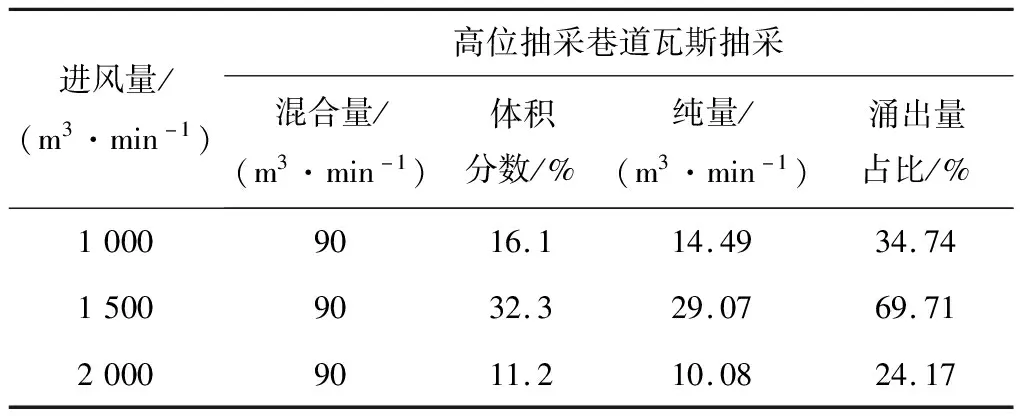

表3 不同抽采量工况下高位抽采巷道瓦斯抽采数据

由图2及表3可知,抽采量逐渐增大的过程中,抽采出的瓦斯浓度和纯量都出现先增大后减小的变化规律。当抽采量从75 m3/min增加至90 m3/min时,高位抽采巷道瓦斯抽采范围逐渐扩大,瓦斯抽采率提升,因此瓦斯浓度和纯量都增大。但是随着抽采量持续增大,抽采范围继续扩大,抽采通道与采空区冒落带连通,负压作用将工作面的气体抽至高位抽采巷道,使得瓦斯纯度降低。综上得出抽采量为90 m3/min时,瓦斯抽采量适中,瓦斯纯量也能接受,抽采瓦斯纯量占总涌出量的70.71%。

(a)抽采量为75 m3/min

(b)抽采量为90 m3/min

(c)抽采量为105 m3/min

(d)抽采量为130 m3/min

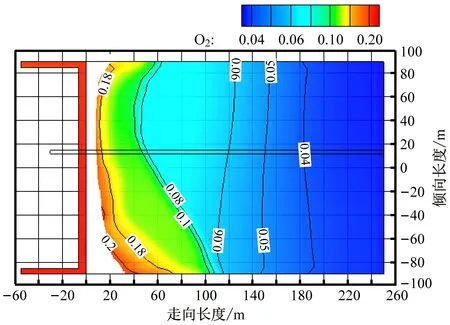

不同抽采量工况下采空区底板O2浓度场如图3所示。

根据采空区自然发火“三带”划分规则,O2体积分数在8%~18%区间内定义为氧化升温带,小于8%定义为窒息带,大于18%定义为散热带。从图3可看出,随着高位抽采巷道瓦斯抽采量增大,O2体积分数为8%的等值线却随着瓦斯抽采量的增加明显向采空区内部移动。这意味着氧化升温带宽度明显增大,自然危险区域增加。抽采量为75 m3/min时,采空区氧化升温带平均宽度为40.1 m,最大宽度为50.2 m;抽采量为90 m3/min时,采空区氧化升温带平均宽度为62.2 m,最大宽度为71.2 m;继续增大抽采量至130 m3/min时,采空区氧化升温带平均宽度为84.4 m,最大宽度达到92 m。

整体来看,随着瓦斯抽采量持续增大,采空区氧化升温带宽度呈正相关增长,从防灭火的角度看,抽采负压对防灭火有负面影响,会扩大危险区域。综合瓦斯抽采效果与自然发火防治,高位抽采巷道最佳抽采量为90 m3/min。

3.2 进风量对采空区自然发火三带分布的影响

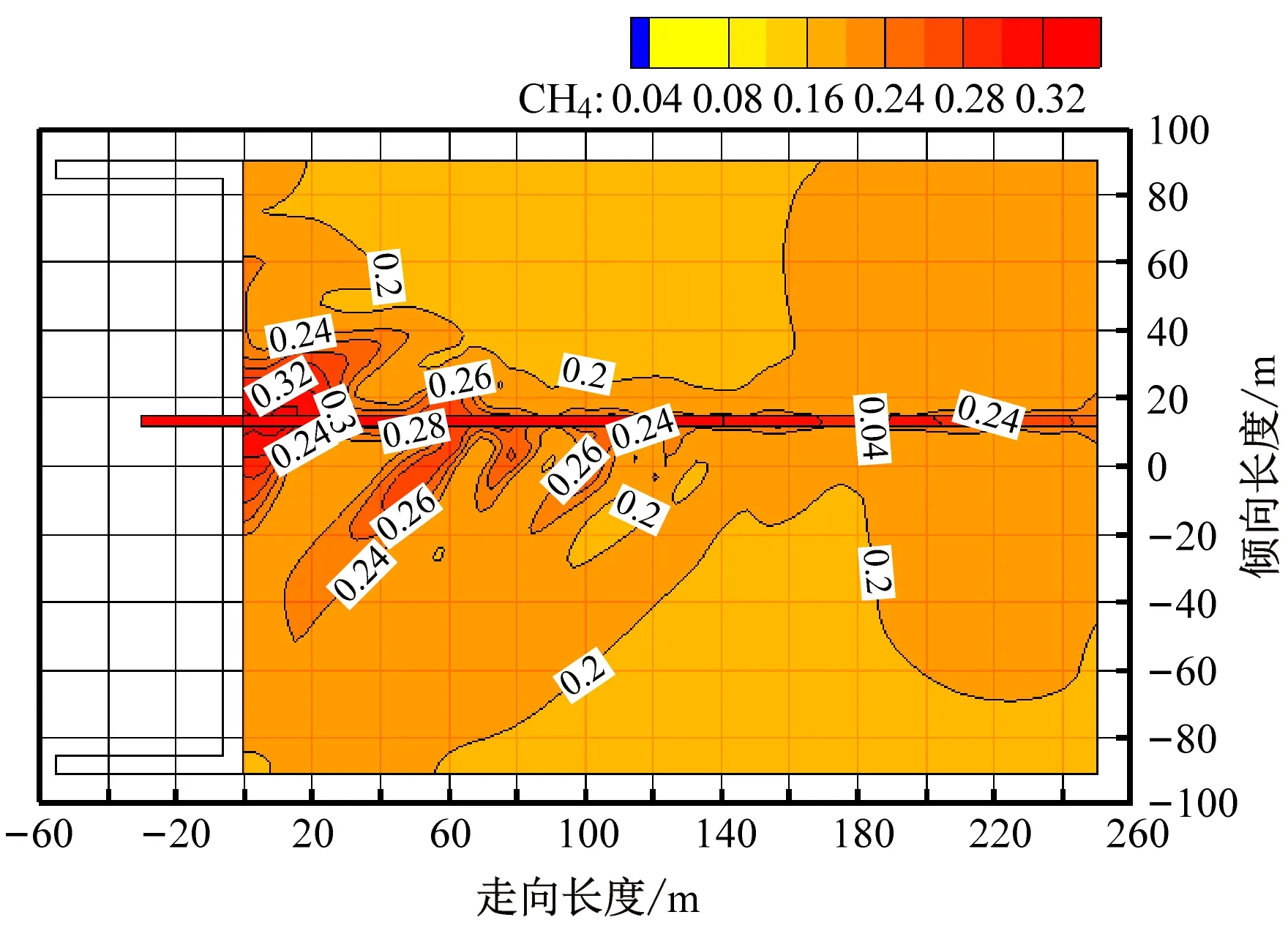

不同进风量条件下高位抽采巷道区域瓦斯浓度场分布如图4所示,对应抽采参数见表4。从数值模拟数据可知,进风量为1 000 m3/min时瓦斯浓度和纯量相对较低;进风量增加至1 500 m3/min时,瓦斯浓度和纯量随着进风量的增大而增大,这是因为随着工作面进风量的加大,工作面漏风加大,采空区内部集聚的大量瓦斯被漏风通道带出,高位抽采巷道抽采效果比较好;随着进风量持续增大到2 000 m3/min,高位抽采巷道瓦斯浓度和纯量明显下降。这是由于工作面漏风通道与高位抽采巷道抽采通道叠加,在抽采负压作用下,工作面漏风很容易通过漏风裂隙流入高位抽采巷道,从而引起高位抽采巷道瓦斯抽采浓度和纯量下降。

表4 不同进风量条件下高位抽采巷道瓦斯抽采数据

不同进风量下采空区底板O2浓度场如图5所示。根据数值模拟结果,随着工作面进风量增大,采空区进风侧氧化升温带宽度明显增大,最大时达到109.3 m,而回风侧氧化升温带宽度变化幅度很小。这表明进风量的增大对进风侧氧化升温带宽度影响大,此时防火安全期限为44.1 d。综合考虑瓦斯与煤自然发火的防治,试验工作面最优进风量为1 500 m3/min。

(a)抽采量为75 m3/min

(b)抽采量为90 m3/min

(c)抽采量为105 m3/min

(a)进风量为1 000 m3/min

(b)进风量为1 500 m3/min

(c)进风量为2 000 m3/min

4 结论

(1)设置高位抽采巷瓦斯抽采量分别为75,90,105,130 m3/min,分析抽采量对高位抽采巷道瓦斯浓度和采空区底板O2浓度的影响,得出结论:随着抽采量的增大,瓦斯抽采浓度先增大后减小,在抽采量为90 m3/min时抽采浓度达到最大;随着瓦斯抽采量持续增大,采空区氧化升温带宽度呈正相关增长;综合考虑瓦斯抽采效果与煤自然发火防治,建议高位抽采巷道最佳抽采量为90 m3/min。

(a)进风量为1 000 m3/min

(b)进风量为1 500 m3/min

(c)进风量为2 500 m3/min

(2)设进风量分别为1 000,1 500,2 500 m3/min,分析进风量对高位抽采巷道瓦斯浓度和采空区底板O2浓度的影响,得出结论:进风量为1 000 m3/min时瓦斯浓度和纯量相对较低;进风量增加至1 500 m3/min时,瓦斯浓度和纯量随着进风量的增大而增大;随着进风量持续增大到2 000 m3/min,瓦斯浓度和纯量明显下降;随着工作面进风量增大,采空区进风侧氧化升温带宽度明显增大,最大时达到109.3 m,而回风侧氧化升温带宽度变化幅度很小;综合考虑瓦斯抽采效果与自然发火防治,试验工作面最优进风量为1 500 m3/min。