某高层住宅剪力墙模板加固体系的优化设计

何志军 郭振志

(中交第四公路工程局有限公司 北京市 100000)

0 引言

建筑业随着国家日益发展和强盛,施工成产水平越来越高,施工企业对于项目的管理和把控水平日益提升。通过对传统钢管主龙骨、木方次龙骨和面板共同组成的加固体系和小方钢加固体系进行对比,在保证剪力墙受力稳定的情况下,通过品茗安全计算软件对小方钢加固体系设计进行优化,通过调研与测算,对传统剪力墙模板加固体系进行了改进,以方钢代替传统木方主、次龙骨与15mm厚黑覆膜木胶合板组成的一种剪力墙小方钢模板加固体系,从而大大地提高了混凝土成型质量,减少施工成本。

1 工程概况

中交尚城13号地块项目位于云南昆明市官渡区巫家坝板块位于主城核心区南部,北邻纬三路,南邻纬三支,西邻经三路,东邻官渡409号路,总建筑面积91580m2,建筑物包括4幢29F-32F高层住宅、1幢超高层商业办公楼及整体地下2层车库,总用地面积15205.71m2。

2 方案选择

剪力墙模板加固体系主要是承受浇筑过程中及浇筑后的混凝土侧压力,使得钢筋混凝土结构实体质量得到保障。根据现场实际情况,公司其他类似项目的经验,提出两种方案比较选择:①采用传统钢管主龙骨、木方次龙骨和面板共同组成的加固体系;②小方钢加固体系,通过以往项目发现传统剪力墙加固模式周转次数少,材料消耗大,现场废料多,混凝土外观质量差,施工成本高。而小方钢模板加固体系具有方便施工、简易操作、工效提升、成本节约、提升周转率,混凝土构件成型美观等等优点。

该支模体系的剪力墙模板对拉螺栓孔开设在模板拼缝处,模板背楞竖向次龙骨采用小方钢代替传统方木、横向主龙骨采用“第四代方钢体系”代替传统的钢管加固。通过理论计算,该支模体系可将传统支模体系中5~6道水平主龙骨减少为3道,该技术具有操作简单、施工轻便、节约成本、提高工作效率、损耗低、周转率高、剪力墙成型美观等优点,实践证明该技术值得在类似工程中推广应用。

在模板加固体系中,主龙骨采用冷轧方钢,加大与次龙骨接触面积;次龙骨采用截面尺寸统一的可调节方钢,支撑强度大;阴阳角、洞口处采用专业锁具加固,既保证了90°夹角且又增大了受力强度。从而加大承受混凝土产生的侧压力,实现一次成型,保证墙体的平整,大大减少由于受力过大导致的涨模、跑模等现象。

具体有以下优点:①木模板、方钢管、螺栓钢组件等相关材料易于购买及加工。②对拉螺杆的孔洞与模板设计时的拼缝位置相结合,尽量减少整板中心位置乱开孔洞的现场,确保模板拼接密实,保证混凝土成型面的整体观感质量。③经过安全计算,合理布置墙体竖向模板的加固主龙骨的数量及位置,节约施工操作时间,创造工期、成本等效益。④使用方钢管材料替代传统木枋,用于模板背部加固龙骨。周转次数多,强度较高,节约周转材料。竖向模板背部主龙骨采用冷轧Q235“[”型钢,强度更高,损耗率低,更利于周转使用。⑤通过改善混凝土构件成型质量的效果,提高墙柱等构件的表面平整度,达到验收合格、美观等效果,预防质量通病的发生,提高结构实体质量。

3 优化设计

项目通过多次利用品茗安全计算软件进行计算、设计,结合模板加固体系本身自由的有点,合理设置竖向龙骨的位置、数量,减少模板背部龙骨的设置数量,将原本支模体系中5~6道水平主龙骨减少为3道,还将螺杆孔设置在模板拼缝处,大大提高混凝土成型质量,加快施工速度,节约成本。

4 稳定性验算

4.1 支撑构造

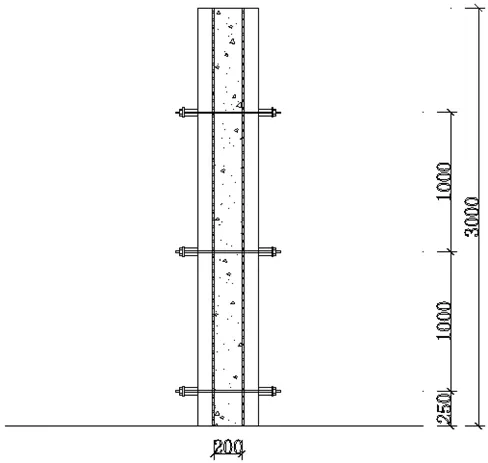

简图如图1、图2所示。

4.2 荷载组合计算

有效压头高度 h=G4k/γc=28.385/24=1.183m,承载能力极限状态设计值。

Smax=0.9max[1.2G4k+1.4Q3k,1.35G4k+1.4×0.7Q3k]=0.9max[1.2×28.385+1.4×2.000,1.35×28.385+1.4×0.7×2.000]=36.25kN/m2;Smin=0.9×1.4 Q3k=0.9×1.4×2.000=2.52kN/m2

图1 小方钢剪力墙加固体系侧面

图2 小方钢剪力墙加固体系正立面

正常使用极限状态设计值:

S′max=G4k=28.385kN/m2;S′min=0kN/m2

4.3 面板受力验算

4.3.1 强度验算

q=bSmax=1.0×36.25=36.25kN/m

Mmax=ql2/8=36.25×0.1002/8=0.05kN·m;σ=Mmax/W=0.05×106/37500=1.208N/mm2≤[f]=12.000N/mm2

满足要求!

4.3.2 挠度验算

q′=bS′max=1.0×28.39=28.39kN/m

挠度验算:νmax=5q′l4/(384EI)=5×28.39×1004/(384×4200×281250)=0.03mm≤[ν]=l/250=100/250=0.40mm

满足要求!

4.4 小梁受力验算

4.4.1 强度验算

qmax=ηlSmax=1 ×0.1 ×36.252 =3.625kN/m;qmin=ηlSmin=1 ×0.1 ×2.52 =0.252kN/m

Mmax=0.265kN·m;σ =Mmax/W =0.265×106/4660=56.773N/mm2≤[f]=205.00N/mm2

满足要求!

4.4.2 挠度验算

q′max=ηlS′max=1×0.1×28.385=2.839kN/m;q′min=ηlS′min=1×0.1×0=0kN/m

νmax=2.101mm≤[ν]=l/250=1000/250=4.0mm

满足要求!

4.4.3 支座反力计算

承载能力极限状态:

R1=2.568/η=2.568/1.000=2.57kN;R2=3.343/η=3.343/1.000=3.34kN;R3=1.460/η=1.460/1.000=1.46kN

正常使用极限状态:

R′1=2.000/η=2.000/1.000=2.00kN;R′2=2.685/η=2.685/1.000=2.69kN;R′3=0.987/η=0.987/1.000=0.99kN

4.5 主梁受力验算

根据小梁上段支承反力的计算,主梁是反力最大的梁。

承载能力极限状态:Rmax=ζMax[2.568,3.343,1.46]=1×3.343=3.343kN。

正常使用极限状态:R′max=ζMax[2,2.685,0.987]=1×2.685=2.685kN。

4.5.1 强度验算

Mmax=0.722kN·m;σ =Mmax/W =0.72 ×106/12590=57.377N/mm2[f]≤205.000N/mm2

满足要求!

4.5.2 支座反力计算

第1道支撑所受主梁最大反力Rmax(1)=12.95/ζ=12.95/1.00=12.950kN

计算方法同上,可依次知:

第2道支撑所受主梁最大反力Rmax(2)=16.86/ζ=16.86/1.00=16.859kN

第3道支撑所受主梁最大反力Rmax(3)=7.36/ζ=7.36/1.00=7.363kN

4.5.3 挠度验算

νmax=0.052mm≤[ν]=l/250=500/250=2.0mm

满足要求!

4.6 对拉螺栓受力验算

同主梁验算过程,可知对拉螺栓受力:N=16.859kN≤Ntb=17.8kN

满足要求!

5 方案实施

5.1 技术准备环节

编制专项施工方案→模板加固体系设计→定制加固件→技术交底→根据设计配置模板。

5.2 现场安装环节

焊接墙体定位筋→制作配置模板→一侧合模板→布置水平垫块→另一侧合模板→穿PVC套管及对拉螺栓→安装垂直次龙骨→安装水平主龙骨→安装对拉螺栓垫片→对拉螺栓、螺母紧固→垂直度校正、斜撑固定→自检→报监理验收。

5.3 制作方法

(1)墙架组装:模板关闭后,开始组装墙架。先将墙体立筋按100mm间距均匀钉在模板上,然后插入对拉螺栓组装墙体水平筋,并完成紧固。

(2)预留孔模板:孔模板关闭后,安装横杠和竖杠,并且组装孔,用钩栓钩住水平杆定位孔,用钩栓拧紧横杠。

(3)墙体阳角模板:从长横杆中间间隙伸出钩头螺栓,将铁钩钩至内筋钩点,用螺母紧固。将阳角锁定位销用在与阳角相交的两根横杆中较长的一根上,用螺旋顶丝顶起预先放置U形垫片的横杆端部,转动顶丝拧紧横杆。

(4)阴角制作:横杠竖杠组装完成后,在阴角处放置L型横杠,用垫片和螺母加固。

(5)横杠连接:将两根水平相连的横杠用连接定位销销在定位孔中,用对拉螺栓固定即可。

5.4 整体操作流程

首先组装模板并安装相关附件。在另一侧组装模板并打开模板。然后依次安装横杠、竖杠、阳角锁具、阴角锁具、孔锁、可调撑杆且调整使模板垂直,并拧紧螺栓。最后模板安装完毕后,检查锁具、螺栓紧固与否,模板接缝、下口是否严密,并完成预检、三检手续。

6 总结

项目通过本次对剪力墙小方钢加固体系优化设计,不仅达到了公司及业主的施工质量及施工进度要求,还为项目节约了不少成本,解决了材料周转次数少,消耗大,现场废料多,混凝土外观质量差,施工成本高等问题,且具有环保、安全等方面的优势,取得了业主、监理及其他单位的一致好评。公司将在下一步工作中,将这套剪力墙加固体系进行全面推广。