玻纤织物增强混凝土界面黏结性能的试验研究

朱德举,张伟明,刘赛

(湖南大学 土木工程学院绿色先进土木工程材料及应用技术湖南省重点实验室,湖南 长沙410082)

纤维织物增强混凝土(Textile Reinforced Concrete,简称TRC)是在精细混凝土中放置纤维织物作为基体增强材料而形成的一种新型纤维增强水泥基复合材料[1-4].TRC 复合材料由于其轻质高强、耐腐蚀性好等优点是传统钢筋混凝土所不能比拟的,更是使混凝土构件向轻质薄壁方向成为可能[5,6].与纤维增强混凝土(fiber reinforced concrete)相比,编织成型的纤维粗纱沿混凝土主应力方向布置,改善了短切纤维在混凝土中混乱分布的缺点,能够最大限度地发挥其强度[1,7].与纤维增强树脂基复合材料(Fiber Reinforced Polymer,简称FRP)相比,TRC 在较高的温度下依然有很大的强度,并且虽然两者都用在结构加固领域,但是TRC 的水泥基体与加固的基层有很好的协调性,这明显优于FRP 树脂基体[2,6].

TRC 中所用纤维大多为碳纤维和玻璃纤维.碳纤维抗拉强度高,大多用于结构的加固方面,但是碳纤维的价格相比其他材料昂贵,在一般的非预应力构件中,碳纤维的高强度优势得不到充分利用.相比之下,玻璃纤维的价格较低,抗拉强度高于钢筋,应用在新型建筑中很有市场[8,9].

国内外相关学者[10-15]对TRC 拔出性能进行了大量研究.Peled 等[10]研究了几种不同的织物编织结构对水泥基体界面黏结性能的影响,发现织物的结构方式能够提高纤维束与水泥基体的界面黏结性能,针织方法编织的纤维织物与基体间的界面黏结性能要优于平织网.荀勇等[11]研究了织物表面浸胶和施加预应力对纤维织物与基体间黏结性能的影响,发现织物浸胶后,能明显提高织物与基体之间的界面黏结性能,另外,施加预拉力也可以提高和改善织物与基体之间的界面黏结性能.徐世烺等[12,13]研究了纤维束埋深、浸渍环氧树脂、黏砂、混凝土强度、工作性能及预应力对碳纤维织物增强水泥基复合材料的黏结性能影响,结果表明增加埋深、浸渍环氧树脂、黏砂和施加预应力都能增大拔出强度,提高混凝土强度和工作性能也能提高碳纤维束与基体间的黏结性能.尹世平等[14]研究了纤维织物在混凝土中的黏结和搭接性能,发现不管黏砂与否,随着纤维束埋深的增大,平均界面黏结强度有降低的趋势.李庆华等[15]研究了不同黏砂粒径对TRC 黏结性能的影响,试验结果表明粒径小的砂粒增大效果更为显著.

目前对TRC 界面黏结性能的研究主要集中在纤维束埋深、表面处理、预应力、混凝土强度和工作性能等单个影响因素,耦合考虑不同因素,尤其是高温作为变量的研究相对较少. 本文在前人工作的基础上,对常温下纤维束埋深和织物改性做了大量试验,对拔出试件破坏形态进行了比较分析,并且对不同高温(100、200、300、400 和500°C)后,纤维织物表面处理对玻璃纤维织物与水泥基体间的黏结性能也进行了相关的研究.

1 试验测试

1.1 试件制备

本试验选用的材料:水泥选用了硅酸盐水泥P·I 42.5,水泥质量满足国家标准GB175-2007[16],其物理性能指标见表1;II 级粉煤灰,SiO2含量为42.52%,Al2O3含量为32.62%,灰色粉末;硅灰:灰白色粉末,SiO2含量为93.9%,比表面积为18.5×104cm2/g;

表1 水泥的物理性能指标Tab.1 Physical properties of cement

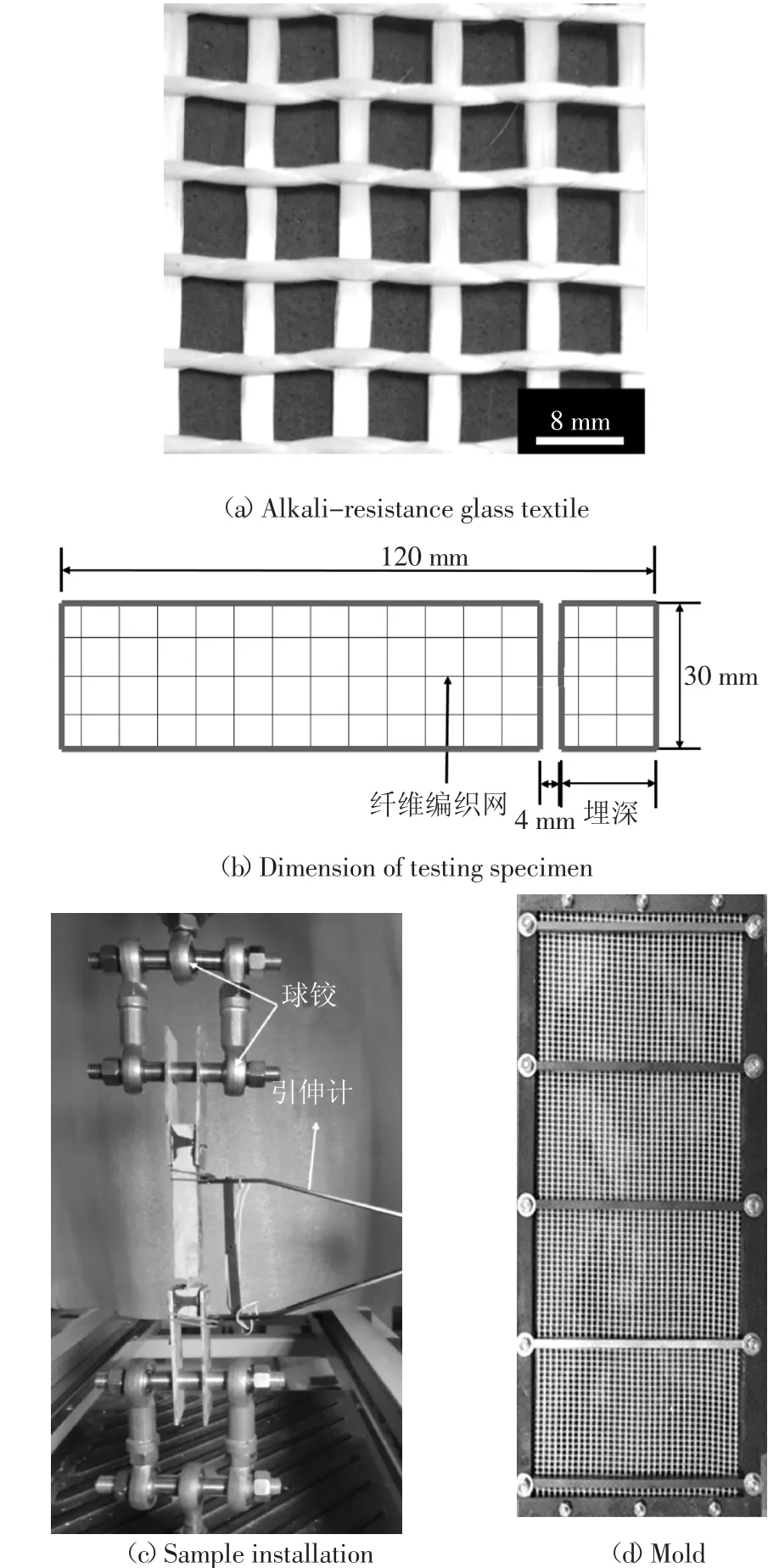

砂子取自湘江河砂,有两种粒径,分别为0~0.6 mm 和0.6~1.2 mm;水,自来水;减水剂为聚羧酸型固体减水剂,型号为FOX-8HP 型,外观形态为淡红色粉末,减水率大于30%.耐碱玻璃纤维织物是由山东泰山玻璃纤维有限公司提供,编织方式为经纬平织结构,网格尺寸为8 mm×8 mm,如图1(a)所示(测试采用经向),表2 给出了耐碱玻璃纤维的性能指标.基体为不含粗骨料的细粒混凝土(水泥砂浆),其配合比见表3.制备试件前要先对纤维织物用环氧树脂混合液(环氧树脂、固化剂和稀释液按照10 ∶4 ∶2 的比例混合)浸渍,再将一部分浸渍后的织物在环氧树脂混合液未凝结固化前黏砂(0~0.6 mm 粒径).拔出试件制备过程如下:先按照表3 的配合比浇筑得到混凝土基体,再在模板(如图1(d)所示)上放置5 mm厚的钢条,浇筑一半体积的混凝土,再铺上玻璃纤维织物,放上5 mm 厚的钢条,用螺栓将对应的钢条位置固定,然后浇筑另外一半体积的基体,最后放在振动台上振捣30 s,室温养护24 h 后拆模.拆模后放在标准养护室里(温度为20±2 ℃,相对湿度不低于95%)养护28 d.试验前用切割机切割出所需试样的尺寸(120 mm×30 mm×10 mm),具体的试件尺寸如图1(b)所示.

图1 耐碱玻璃纤维织物、试件尺寸、试样安装以及模板Fig.1 Alkali-resistance glass textile,dimension of testing specimen,sample installation and mold

表2 耐碱玻璃纤维织物性能指标Tab.2 Properties of alkali-resistant glass textile

表3 水泥砂浆组分Tab.3 Composition of cement matrix

1.2 测试仪器与方法

试件的高温试验,首先将拔出试件放在电阻炉中,从室温25 ℃开始,以10 ℃/min 的升温速度加热至所需温度,然后保持在该温度60 min,最后让电阻炉自动降温. 待试件自然冷却至室温后再进行试验.静态拔出试验采用MTS 万能试验机(型号C43.304),具体介绍见文献[17].拔出试样安装如图1(c)所示,试件安装过程中,要求使试件的轴线与上下端夹具的中心线保持一致[18],另外夹具采用了球铰式拉伸夹具,保证试件在加载过程不会出现偏心.拔出速率设定为1.0 mm/min. 其中拔出滑移变形采用引伸计测量,拔出力直接由MTS 万能试验机上的荷载传感器测得. 常温下设置了3 个埋置深度分别为:15、20 和25 mm. 主要考虑了五种不同的测试温度:100、200、300、400 和500 ℃,纤维束经过两种不同表面处理:浸胶(在纤维织物表面浸渍环氧树脂)和黏砂(在纤维织物表面浸渍环氧树脂并黏砂).拔出试件在测试前端部采用铝片加固,保证与球铰式夹具连接.本试验中试件的编号规则如下:耐碱玻璃纤维织物(Alkali-resistance glass textile)用GT 表示,浸胶处理后的织物用CGT 表示,纤维织物的表面黏砂处理后的织物用SGT 表示;常温25 ℃用数字0 代替,1~5 分别表示100、200、300、400 和500 ℃;纤维束埋深15 mm 用a 表示,20 mm 用b 表示,25 mm 用c表示.例如拔出试件SGT2a 代表的是玻璃纤维织物表面黏砂,试件在200 ℃的高温后处理,埋深为15 mm.

2 结果与讨论

2.1 纤维束不同埋深对黏结性能的影响

图2 为不同表面处理下埋深对黏结性能的影响.从图中可以看出,随着纤维束埋置深度的增加(15、20、25 mm),三种不同表面情况拔出试件的极限拔出力均不断增大.可以看出:纤维束从基体中拔出的拔出力-位移曲线大致呈现典型的三个阶段[19,20]:第一阶段,纤维束与基体之间还没有发生脱黏现象,线弹性阶段的拔出力-位移曲线呈现线性递增的趋势;第二个阶段,随着拔出荷载的继续增大,界面脆弱的部位最先出现脱黏并逐渐向内部发展,脱黏区域进一步扩大,拔出力-位移曲线继续上升,但曲线趋向平缓.当拔出力达到界面临界黏结力时,纤维束与基体之间的物理摩擦力、化学胶结力和机械咬合力会出现不同程度的下降,拔出力-位移曲线下降;第三个阶段,当滑移超过某一个值以后,纤维束与基体之间的界面黏结力仅存在摩擦力,最终纤维束完全从基体中拔出.

图2 不同表面处理下埋深对黏结性能的影响Fig.2 Embedded depth effect on bonding properties under different surface treatments

根据拔出力-位移曲线可以得到拔出刚度、极限拔出力、等效黏结强度和拔出功,如表4 所示.拔出刚度表示拔出力-位移曲线中初始线性阶段曲线的斜率,反映试件在未脱黏状态抵抗拔出破坏的能力.从表4 可以看出,对于三种不同表面情况的拔出试件,随着埋深增加(15、20、25 mm),拔出刚度均有不断增大的趋势.说明随着埋深的增加,纤维束越来越难从混凝土中拔出. 极限拔出力也能反映纤维束从基体中拔出性能难易程度,对于三种不同表面情况的拔出试件,随着埋深增加(15、20、25 mm),极限拔出力均不断增大. 等效黏结强度表示在理论上将极限拔出力沿纤维束与基体间界面均匀分布,从而得到的平均应力.对于三种不同表面情况的拔出试件,它随着埋深的增大(15、20、25 mm)均呈现减小的趋势.这是由于纤维束的初始埋深越长,受力后黏结应力分布越不均匀,纤维束破坏时平均黏结强度越小[14].纤维束与基体间的平均界面黏结强度τm理论计算公式如下:

式中:Fmax为极限拔出力,C 为纤维束横截面周长,L为纤维束埋置深度.其中,

拔出功W 表征纤维束在拔出过程的耗能能力大小,其数值等于拔出力-位移曲线与横坐标围成面积,从表4 可以看出对于三种不同表面情况的拔出试件,拔出功随着埋深的增大(15、20、25 mm)不断增大.拔出功W 可由下式积分得到,其中s 为黏结滑移位移:

表4 常温下不同埋深情况的拔出试验结果Tab.4 Pullout test results at different depths under room temperature

2.2 织物表面处理对黏结性能的影响

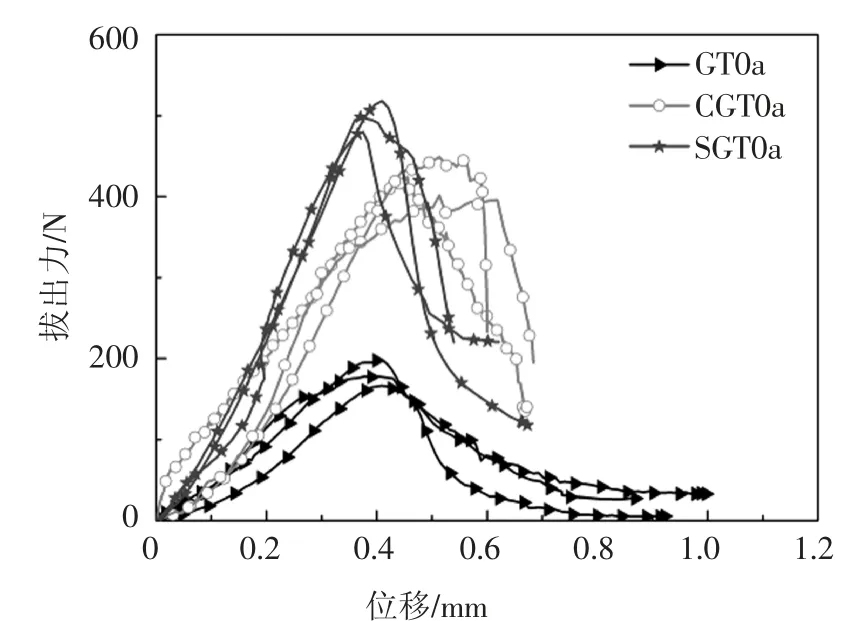

图3 为常温下埋深为15 mm 的三种不同表面情况的玻璃纤维束的拔出力-位移曲线,每种情况下得到3 条有效曲线,整体上看测试曲线重复性较好.可以看出:对纤维束表面浸胶和黏砂均能增大纤维束的极限拔出力,且黏砂处理的增大效果更好,此时纤维束在拔出过程滑移最小. 这是因为纤维束是由成千上百根纤维单丝组成,水泥基体并不能完全浸入到纤维束内部,只有最外面的纤维丝能与基体形成较好黏结,纤维束内部的纤维丝并不能结合在一起协同受力[21].对纤维束浸渍环氧树脂以后,环氧树脂能浸入到纤维束内部,将纤维束结合成一个整体,大大增强了纤维束的协同受力能力,要将纤维束从基体中拔出需要更大的拔出力[12].对纤维束表面浸胶并黏砂,表面的砂粒与基体间的机械咬合力增大,在试件拔出过程中,摩阻力增大,纤维束更难从基体中拔出.所以经浸胶和黏砂处理后,纤维织物与水泥基体间的黏结性能得到明显改善.

图3 不同纤维织物表面处理的拔出力-位移曲线Fig.3 Load-slip curves at different surface treatments

2.3 温度对拔出性能的影响

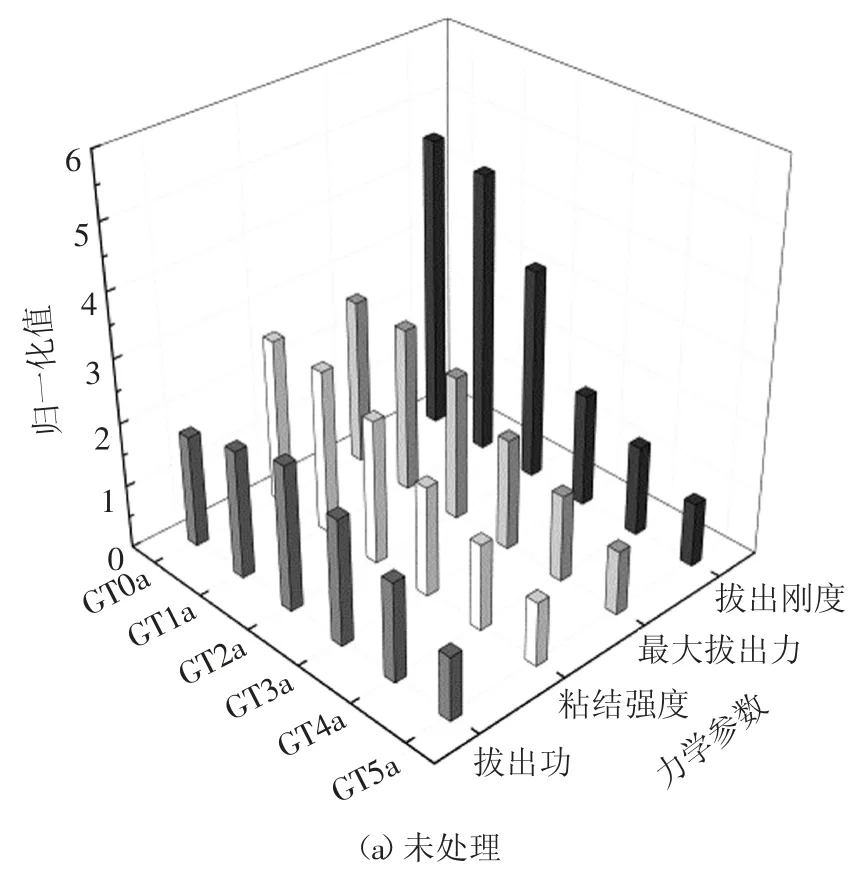

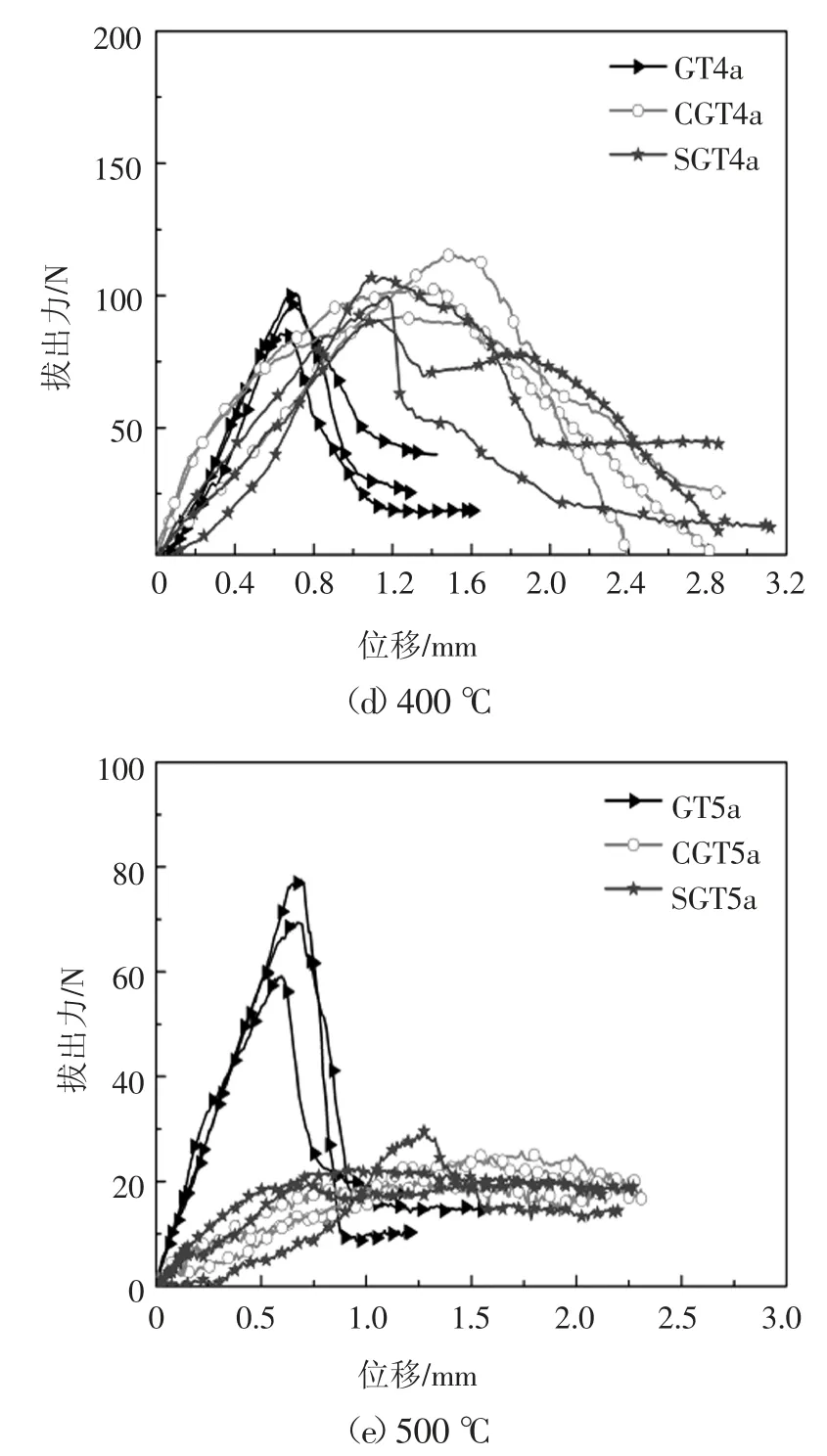

不同温度后三种表面情况拔出试件的拔出力-位移曲线,如图4 所示.可以看出,在100~300 ℃的情况时,对玻璃纤维束表面浸胶和浸胶后黏砂均能明显提高纤维束的极限拔出力和拔出刚度. 当温度高于400 ℃时,浸胶和黏砂提高作用不明显,在500℃时浸胶和黏砂反而会起到降低作用.为便于对比分析,将本文的数据进行了归一化处理,如图5 所示,可以很直观看出在100 和200 ℃时,三种表面情况的极限拔出力和常温对比没有太大变化,而拔出刚度更加敏感,有明显的减小趋势.当温度达到300℃时各项指标和常温对比才明显降低.而纤维束表面环氧树脂层在高温时的劣化是导致纤维束与基体之间界面力学性能下降的主要原因[22,23].另外,对于这三种不同类型的拔出试件(表面未处理、浸胶和黏砂),当温度由25 ℃增加到500 ℃时,拔出刚度降幅为78.3%、98.4%、98.7%,极限拔出力降幅为61.9%、94.4%、95.2%.通过对比分析得到:反而是纤维束表面未处理的拔出试件受高温影响较小,黏结性能降低幅度较小;表面进行浸胶和黏砂处理的拔出试件受高温影响较大,黏结性能降低幅度较大.所以,与增大纤维束的埋置深度相比,对纤维编织网表面涂覆环氧树脂是一种更为有效的改善纤维织物与基体之间黏结性能的措施,且提高幅度更为显著,但是由于环氧树脂耐热性差,导致在高温过程中纤维织物表面环氧树脂涂层会发生严重失效,以至于浸胶后TRC 拔出试件的黏结性能在高温情况下得不到有效保证.

图4 不同高温后的拔出力-位移曲线Fig.4 Load-slip curves after different high temperature

图5 不同试件的力学参数归一化处理Fig.5 Normalization of mechanical parameters of different specimens

2.4 温度对拔出试件破坏形态的影响

图6 (a)给出了常温下三种不同类型拔出试件在不同埋深下的破坏形态图.常温下,未经表面处理的玻璃纤维束均能从基体中拔出,拔出破坏区域较为明显,纤维束里的纤维粗纱外层被拉断,内层核心区的部分纤维丝被拔出. 并且15 mm 埋深的纤维束内层核心区粗纱拔出最多,外层拉断最少;25 mm 埋深的纤维束内层核心区拔出最少,外层拉断最多,同样表明纤维束随着埋深的增大越难拔出. 在浸胶和黏砂的试件中,三种埋深的纤维束均发生纤维束的拉断破坏,表现出明显的脆性破坏特征.且试件破坏时呈现一个整体的断裂截面,破坏区域相对比较集中.这说明浸胶后纤维束内部的纤维丝能结合成一束且协同受力,纤维束内部的纤维丝基本上能同时断裂,起到了较好的增强及改善效果.

表5 不同温度后的拔出试验结果Tab.5 Pullout test results after different temperatures

图6(b)给出了三种不同类型拔出试件在不同高温后的破坏形态图,可得到以下结论:随着温度的升高,对于未经表面处理的玻璃纤维织物,温度在100~300 ℃时,均发生纤维束核心区部分纤维丝拔出.在400~500 ℃时,纤维束均能完全从水泥基体中拔出. 对于表面浸胶处理的玻璃纤维织物,温度在100~300 ℃时,发生纤维织物与基体的剥离现象.出现剥离现象的原因是,环氧树脂涂层经历了高温条件下软化、降温后的硬化,导致纤维束与基体间的胶结力受到严重的破坏,从而引起拔出试件界面性能的显著降低.并且温度在100 ℃时,环氧树脂层没有显著的破坏,依然呈现原有蓝色.在200 ℃时,环氧树脂层开始发生热分解[24],此时环氧树脂的性能已发生退化,可以很清晰观察到环氧树脂层外观形态发生了较大变化,颜色变成黄色.当温度在300 ℃时,环氧树脂层劣化严重,颜色变成灰色.此时拔出试件的界面黏结处出现了较为明显的裂纹,表明在300 ℃时纤维束环氧树脂层脆性大增,整体性受到较严重的削弱,进而会导致内部纤维丝之间协同受力效果受到影响.对于表面黏砂处理的玻璃纤维织物,温度在100~300 ℃时,均发生拉断破坏,环氧树脂层颜色变化情况同浸胶处理的类似. 且随着温度的升高,破坏模式由相对集中平整的断裂面趋向于松散齿状的断裂面.当温度达到400 ℃时,环氧树脂层全部失效,起黏结作用的环氧树脂层几乎全部热解,纤维束呈现松散状态,内部纤维丝明显分散开来,表面呈现灰色,浸胶和黏砂的试件均发生纤维束的完全拔出破坏.温度在500 ℃时,环氧树脂层已热分解完全,纤维束表面呈现白色,浸胶和黏砂的试件均发生纤维束的完全拔出破坏.

图6 不同埋置深度、高温后的试件破坏形态Fig.6 Fracture morphologies of pullout specimens under different embedded depths and temperatures

3 结 论

通过对玻璃纤维织物与水泥基体的黏结性能试验研究得到以下主要结论:

1)常温条件下,对于表面未处理、浸胶和黏砂三种情况,随纤维束的埋深不断增大(15~25 mm),拔出试件的拔出刚度、极限拔出力和拔出功不断增大,等效黏结强度出现下降的趋势.玻璃纤维织物浸胶、黏砂均能提高界面黏结强度,且黏砂改善效果较显著.

2)相比于常温条件下,温度升高造成界面黏结性能下降.在100~300 ℃温度测试范围内,浸胶、黏砂对拔出试件极限拔出力、拔出刚度的改善效果随着温度的升高出现了不同程度的下降,但总体来说由于环氧树脂涂层的存在对黏结性能有很大提升作用.当测试温度达到400 ℃时,浸胶和黏砂对极限拔出力和拔出刚度的改善效果不显著.测试温度在500℃时,浸胶和黏砂对极限拔出力和拔出刚度起到了削弱的作用.

3)温度对于拔出行为和破坏形貌的影响较为明显.随着温度的升高,对于未经表面处理的玻璃纤维织物,纤维织物的拔出破坏从纤维束核心区部分纤维丝拔出变化为纤维束完全拔出. 当织物表面被浸胶、黏砂处理后,温度在100~300 ℃时,纤维织物与基体之间分别出现剥离和拉断的破坏情形. 温度达到400 ℃以上时,浸胶和黏砂处理后的拔出试件均为完全拔出破坏.

综上所述,常温下对纤维织物浸渍环氧树脂确实能大幅提高纤维织物与基体之间的界面黏结性能,然而当浸胶后的TRC 试件暴露在高温下时,由于高温过程环氧树脂胶的热分解,导致纤维织物与基体之间的黏结性能降低. 如何解决高温情况下的纤维织物与基体之间的黏结性能差的问题有待进一步研究.