抽拔作用下棉纤维集合体压力与摩擦力的变化规律

李勇 李健 吴蓓 张洪洲 陈晓川

摘要:为了研究棉纤维集合体的力学性能,利用万能试验机抽拔亚克力圆筒内夹持态的棉纤维集合体,薄膜压力传感器采集棉纤维集合体的轴向压力,万能试验机传感器采集棉纤维集合体与圆筒的摩擦力,分析棉纤维集合体的压力与摩擦力的变化规律。结果表明:棉纤维集合体内部压力分布不均匀,棉纤维集合体摩擦力使其轴向压力发生波动形成压差。棉纤维集合体相对密度与轴向压差、摩擦力均存在极佳的相关性。棉纤维集合体的相对密度是决定其内部压力和摩擦力的重要指标。

关键词:棉纤维集合体;压力;摩擦力;相对密度

中图分类号:TS102.2文献标志码:A文章编号:1009-265X(2020)01-0006-05Variation of Pressure and Friction of Cotton

Fiber Assembly in Pullingout Process

LI Yong1, LI Jian1, WU Bei2, ZHANG Hongzhou1, CHEN Xiaochuan3

Abstract:In order to study the mechanical properties of cotton fiber assembly, experiments are designed to analyze the variation of pressure and friction of cotton fiber assembly by pulling out clamped cotton fiber assembly from acrylic cylinder, measuring the axial pressure of cotton fiber assembly with thin film pressure sensor and measuring the friction between cotton fiber assembly and cylinder with universal testing machine sensor. Results show that the pressure inside cotton fiber assembly is distributed unevenly, and the axial pressure of cotton fiber assembly fluctuates under its friction to form differential pressure. The relative density of cotton fiber assembly is in excellent correlation with both axial differential pressure and friction, and the relative density of cotton fiber assembly is an important index to determine its internal pressure and friction of cotton fiber assembly.

Key words:cotton fiber assembly; pressure; friction force; relative density

纖维集合体是轻质、柔软的散纤维体,纤维形态和纤维间排列不均一使其呈现多孔隙形态,国内外研究者对其各项性能展开了深入研究[13]。纤维集合体的力学性质与其内部纤维形态和纤维堆砌形态相关[46]。Yan等[7]分析木棉纤维集合体的压缩传递行为,发现木棉纤维集合体压缩环节存在弹性、粘弹性、粘塑性3个阶段,使其具有极佳的粘弹性。Smith[8]基于MaxwellWeichert模型解释了大应变条件下聚合物线性变形状况。大量试验证实纤维集合体的力学行为体现出非线性的变化规律[9],与弹性泡沫[10]、颗粒散体[11]的力学性能极为类似。

摩擦是纤维制品在加工、使用过程最为基本的力学行为。Nilakantan[12]研究发现改变纤维丝之间的摩擦系数,可增大纤维丝之间的摩擦力,从而增强织物的耗能作用。朱德举等[13]测试了Kevlar49力学性能,发现在高应变率作用下纤维丝间的摩擦对纤维束的力学性能影响显著。吕超珍等[14]研究了股线接触与摩擦行为,表明股线摩擦能量损耗随摩擦系数的增大而增大,股线最大应力与最大等效塑性应变随摩擦系数的增大呈近似线性增加。股线摩擦损伤随摩擦系数的变化本质上是股线接触应力不同所致。徐永红[15]在分析塑料脱模抽拔阻力时,发现抽拔阻力与材料的收缩率、摩擦系数、弹性模量有关;材料的弹性模量小,抽拔力越小,材料的弹性模量大,抽拔力越大。陈平等[16]在研究管状织物在管子上抽拔过程中,发现管织物在力作用下由最大静摩擦转为滑动摩擦,接触应力先增加后区域稳定。目前,对于纤维制品摩擦性的研究尚少,纤维集合体作为一种独立形体材料研究拖动、拉拔等形式的力学行为和摩擦特性报道很少。

在前期棉纤维集合体压缩性能研究的基础上,本文分析了抽拔作用下棉纤维集合体的压力与摩擦力形式,以及棉纤维集合体相对密度与压力、摩擦力之间的关系,以期为棉纤维集合体的力学性能研究奠定基础。

1试验

1.1材料与仪器

原料为新疆阿拉尔市新陆中37手摘原棉(新疆新越丝路有限公司)。万能材料试验机(上海卓技仪器设备有限公司),FA1104电子天平(上海安亭科学仪器厂),原装进口FSR400薄膜压力传感器(Interlink Electronics),有线薄膜压力传感软件(安徽威科电子有线公司)。

1.2压缩试验

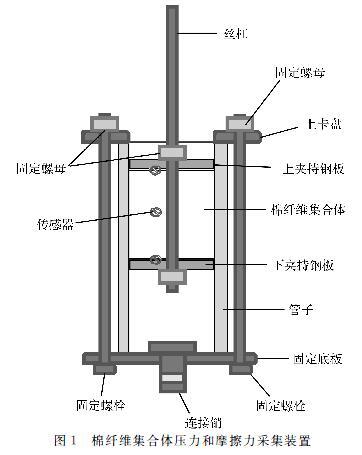

称取160 g原棉,装入亚克力圆筒(外径110 mm,壁厚3 mm)中,装入圆筒内的原棉由两块直径100 mm的钢板夹持(钢板中心开孔,孔径12 mm,两钢板由丝杠与螺母固定),置于万能试验机定平台上,圆筒夹持固定于万能试验机的下侧固定端,再由夹头拉动丝杠提升,以一定的加载速度进行拉伸试验(室内温度20 ℃,相对湿度50%)。装置如图1所示。

在上下钢板内侧、棉纤维集合体中间位置分别设3处薄膜压力传感器(薄膜压力传感器为力敏型传感器,其采集区直径约为0.6 mm,采集信号由数据线导出),记录棉纤维集合体的内部压力。上钢板内侧为上传感器,其采集压力记为P1;棉纤维集合体中间为中传感器,其采集压力记为P2;下钢板内侧为下传感器,其采集压力记为P3。在拉伸实验期间,万能试验机的传感器采集棉纤维集合体与圆筒筒壁之间的摩擦力力值。

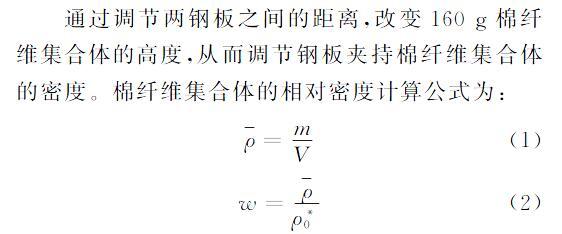

通过调节两钢板之间的距离,改变160 g棉纤维集合体的高度,从而调节钢板夹持棉纤维集合体的密度。棉纤维集合体的相对密度计算公式为:

ρ=mV(1)

w=ρρ*0(2)

式中:m指棉纤维集合体质量,g;V指棉纤维集合体体积,cm3;w指棉纤维集合体相对密度,%;ρ指棉纤维集合体的平均密度,g/cm3;ρ*0指棉纤维集合体压缩致密的密度,值取1.0 g/cm3。

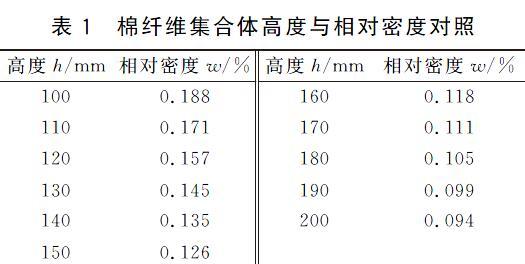

棉纤维在夹持状态下,棉纤维集合体高度与其相对密度对照表,见表1。对圆筒内的不同相对密度棉纤维集合体进行抽拔实验,分析抽拔前后棉纤维集合体的压力和摩擦力变化规律。

2结果分析

2.1抽拔作用下棉纤维集合体内部压力变化

棉纤维集合体(相对密度为0.171%)抽拔过程轴向压力变化曲线,如图2。图2中,3个传感器采集的压力依次为P1>P2>P3。0~1 s时段,棉纤维集合体处于夹持状态,如图3(a);1~10 s时段,棉纤维集合体处于抽拔状态,如图3(b)。其中,1~6 s时段,棉纤维集合体的轴向压力变化,即为压力波动区;6~10 s时段,棉纤维集合体的轴向压力恒定。

此归因于棉纤维集合体的压缩是沿单一方向进行的,而棉纤维集合体与泡沫材料類似,其沿受力方向逐渐致密呈非线性梯度变化,故棉纤维集合相对密度与其轴向压力相关,其轴向压力随着相对体非均质材料。在前期研究表明,棉纤维集合体的密度的增加而上升。据此,近似认定夹持态棉纤维集合体的轴向压力分布均匀,侧向压力随密度梯度由上向下递减,如图3(a)所示。当棉纤维集合体被抽拔作用时,其轴向压力由下向上波动调整,P1压力增加,P2压力下降,P3压力下降,如图3(b)所示。侧向压力亦随轴向压力变化而变化,侧向压力引发的摩擦力也随之变化。

2.2抽拔作用下棉纤维集合体摩擦变化

在抽拔作用下,抽拔杆需克服棉纤维集合体(相对密度为0.171%)与圆筒之间的摩擦力而移动。万能试验机的传感器与抽拔杆连接,直接采集获得棉纤维集合体与圆筒的摩擦力,摩擦力曲线,如图4所示。

图4中,棉纤维集合体的摩擦力由零增至临界点,此过程定义为准静态摩擦,临界点之后摩擦力呈起伏波动状态,此过程定义为滑动摩擦。

临界点处,棉纤维集合体的静摩擦力达到最大,定义其为Femax。棉纤维集合体的滑动摩擦力是不断波动的,此现象属于滑动摩擦振动,取此阶段的平均滑动摩擦力作为摩擦力研究对象,定义其为Fd。

分析不同相对密度棉纤维集合体的轴向压力波动时间与准静态摩擦阶段时间的相关性,发现两者存在较佳的相关性,亦表明棉纤维集合体轴向压力波动与其静摩擦是相伴相生的,棉纤维集合体的摩擦力对轴向压力调整起到促进的作用。

2.3棉纤维集合体相对密度与轴向压差的

关系抽拔前,各传感器采集的棉纤维集合体轴向压力依次为P1q、P2q、P3q;抽拔后,各传感器采集的棉纤维集合体轴向压力(恒定值)依次为P1h、P2h、P3h;抽拔前后的轴向压差依次为σ1c、σ2c、σ3c。

棉纤维集合体相对密度与各传感器轴向压差的关系,如图5、图6、图7所示,随着棉纤维集合体相对密度的增加,σ1c>0,呈线性增加;σ2c<0,呈抛物线型增加;σ3c<0,呈抛物线型减少。棉纤维集合体相对密度与各传感器轴向压之间关系依次为σ1c=0.074 9w-0.002、σ2c=0.963 9e(w/0.011 5)-0.001、σ3c=-3.4×105e(w/0.035 7)-1.3×105,其相互间的相关系数依次为0.951 9、0.970 5、0.993 9。由此可见,棉纤维集合体相对密度与其同位置轴向压差存在极佳的相关性。

2.4棉纤维集合体相对密度与摩擦力的关系

棉纤维集合体相对密度与最大静摩擦力、平均滑动摩擦力的关系,见图8和图9。在图8、图9中,随着棉纤维集合体相对密度的增加,棉纤维集合体与筒壁的最大静摩擦力、平均滑动摩擦力均呈增加趋势。棉纤维集合体相对密度与摩擦力之间关系依次为Femax=51.320e(w/0.116 5)-43.602、Fd=153.066e(w/0.209)-167.333,其相互间的相关系数依次为0.983 9和0.975 5。此归因于,随着棉纤维相对密度的增加,棉纤维集合体轴、侧向压力均增加,亦引起摩擦力的增加。

3结论

a)利用万能试验机抽拔亚克力圆筒内的棉纤维集合体,薄膜压力传感器采集棉纤维集合体的轴向压力,万能试验机传感器采集棉纤维集合体与圆筒之间的摩擦力。结果发现:夹持态的棉纤维集合体内部压力分布不均匀,是其相对密度分布不均匀所致。抽拔作用下棉纤维集合体的摩擦力促使轴向压力再次重新调整,抽拔前后其轴向压力波动形成压差。

b)分析棉纤维集合体相对密度与轴向压差、摩擦力的关系,发现棉纤维集合体相对密度与轴向压差、摩擦力均存在极佳的相关性。可见棉纤维集合体的相对密度是决定其内部压力和摩擦力的重要指标。

参考文献:

[1] 景慧,于伟东.低密度山羊绒纤维集合体的压缩性能[J].东华大学学报(自然科学版),2018,44(1):33-37.

[2] 杨树,李玛莎.羊毛纤维集合体的分形结构与其保暖性的关系[J].纺织学报,2017,38(8):11-15.

[3] 吴彤,于伟东,郑永红,等.纤维形态对针刺非织造布吸声系数的影响[J].声学技术,2015,34(1):68-74.

[4] CARNABY G A, PAN N.Theory of the compression hysteresis of fibrous assemblies[J].Textile Research Journal,1989,59(5):275-284.

[5] NORMAN B B,WILLIAM W. R.Modeling and computer simulation of the compressional behavior of fiber assemblies part I:comparison to van wyks theory[J].Textile research Journal,2002,72(4):341-351.

[6] NORMAN B B,WILLIAM W R.Modeling and computer simulation of the compressional behavior of fiber assemblies part II:hysteresis,crimp,and orientation effects[J].Textile research Journal,2002,72(5):375-382.

[7] YAN J J,WANG F M,XU B G.Viscoelastoplastic modeling of compressional behaviors of kapok fibrous assembly [J].Textile Research Journal,2014,84(16):1761-1775.

[8] SMITH T L.Nonlinear viscoelastic response of amorphous elastomers to constant strain rates[J].Rubber Chem Technol,1963,36:682-696.

[9] 李勇,张宏,张有强,等.棉纤维集合体压缩力传递与密度关系[J].纺织学报,2016,37(11):19-25.

[10] 晏红梅,佘同希,周风华.聚苯乙烯泡沫颗粒散体和整体集合的准静态压缩力学特性[J].固体力学学报,2011,32(6):549-556.

[11] 陶嗣巍,刘显双,赵东.压缩状态下玉米秸秆粉粒体大变形有限元分析[J].农业工程学报,2013,29(20):199-205.

[12] NILAKANTAN G.Filamentlevel modeling of Kevlar KM2 yarns for ballistic impact studies[J].Original Research Article Composite Strutures,2013,104:1-13.

[13] 朱德举,黄蒙影.不同标距及应变率下纤维丝间摩擦对Kevlar49纤维束力学性能的影响[J].实验力学,2018,33(3):366-376.

[14] 吕超珍,赖晓桦.拉伸弹性模量E对抽拔力的影响[J].轻工机械,2003(3):19-20.

[15] 徐永红.管状织物在管子上抽拔过程的动态数值模拟[D].上海:东华大学,2014.

[16] 陈平,马勇,万建成,等.考虑股线接触与摩擦行为的710 mm2碳纤维复合芯导线(ACCC)股线损伤分析[J].摩擦学学报,2017,37(5):565-573.

收稿日期:2018-09-29网络出版日期:2019-11-11

基金项目:国家自然基金项目(11762020;31760340)

作者簡介:李勇(1986-),男,内蒙古丰镇人,副教授,硕士,主要从事纺织功能材料方面的研究。

通信作者:陈晓川,Email:deyuzhijia@163.com