成贵客专动车组异常抖动原因分析及治理

龚继军, 孙建峰, 王军平, 钟浩, 胥夕明, 谭皓尹

(1. 中铁物轨道科技服务集团有限公司,四川成都 610031;2. 西南交通大学牵引动力国家重点实验室,四川成都 610031)

1 概述

近年来,随着动车组运行速度持续提高,对车辆蛇行运动安全性和稳定性提出了更高要求[1-5]。车辆蛇行运动稳定性直接影响蛇行失稳临界速度[6],动车组一旦失稳或设计的稳定性裕量不足,将严重影响车辆运行品质,引起车辆出现异常抖动。特别是越来越多的高速线路,由于长期未打磨或打磨质量不高,引起轮轨关系不良,极易出现动车组异常抖动问题[7-10]。

成贵客专自开通运营以来,彭山北站高速通过正线道岔时部分列车出现车体异常抖动现象,动车组异常抖动集中出现在道岔区域,且都是镟轮后运行里程较长的车次。2019年4月对该区段钢轨状态进行了检测。检测发现:钢轨廓形质量较低,测量廓形与标准廓形的偏差值均在0.7 mm 以上,最大偏差值达到1.5 mm,钢轨光带均在46 mm 以上,最宽可达55 mm,部分区段钢轨同股前后及左右股光带宽度差异可达9 mm;计算可知廓形打磨前实测钢轨廓形与凹型磨耗较为严重的车轮踏面匹配以后,等效锥度偏大。

2 动车组异常抖动原因分析

2.1 钢轨廓形及表面状态

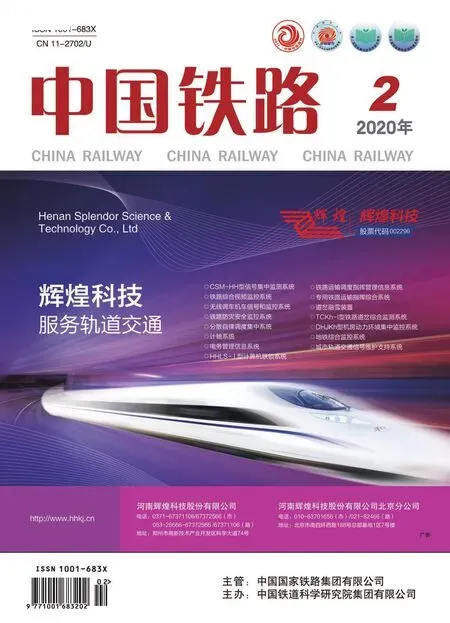

打磨前对异常抖动区段的钢轨廓形进行采集,与打磨前标准60 轨的对比见图1,可以看出,实测廓形比标准轨廓内侧高1.5 mm左右。

图1 钢轨廓形对比

同时对异常抖动区段钢轨光带进行采集(见图2),测量结果显示异常抖动区段光带宽度均在46 mm 以上,最大宽度达到55 mm。

图2 钢轨光带

2.2 车体振动测试结果

2019年4 月钢轨廓形打磨前对成贵客专动车组某车次(镟轮后运行20万km左右)进行了动态添乘跟踪测试,分析车体振动性能。测试结果见图3、图4,可以看出,廓形打磨前成贵客专动车组车体在横向、垂向确实存在振动幅值较大、车体异常振动现象,振动主频为8~9 Hz。

图3 实测车体横向加速度STFT变化结果

2.3 轮轨关系分析

对发生异常抖动动车组的踏面进行了测量,发生异常抖动动车组新车车轮和异常抖动实测磨耗车轮踏面对比情况见图5。

图4 实测车体垂向加速度STFT变化结果

图5 车轮踏面对比结果

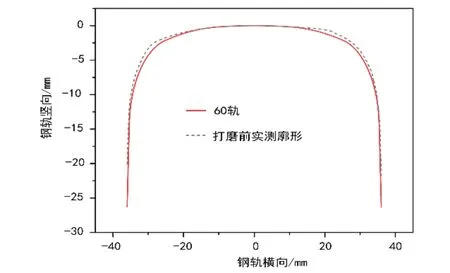

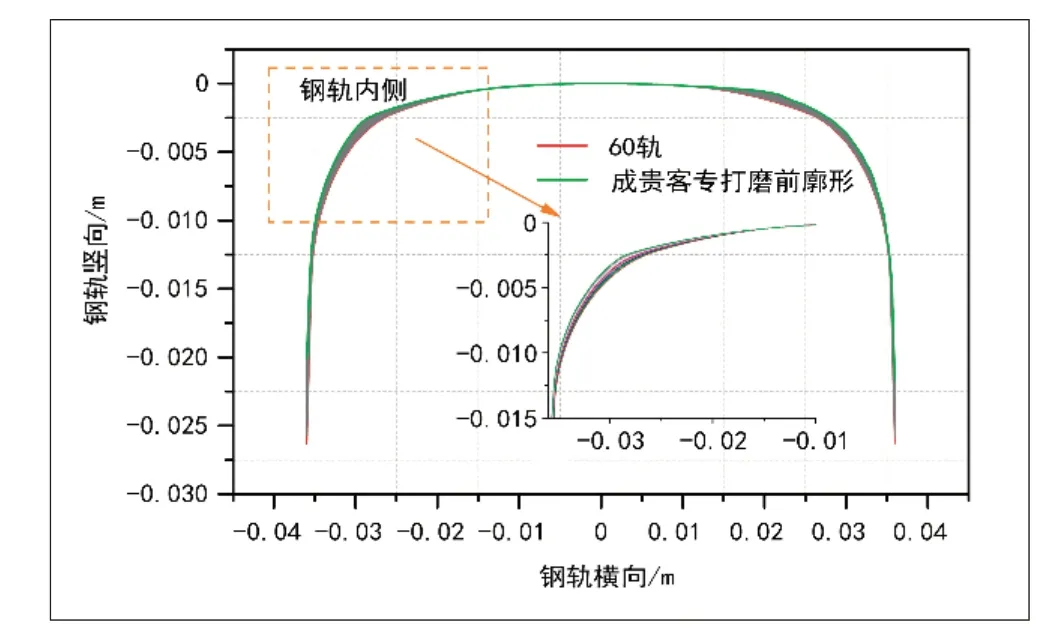

成贵客专钢轨打磨前实测钢轨廓形分别与磨耗车轮、新轮匹配时的轮轨关系计算结果见图6、图7。可以看出,廓形打磨前成贵客专实测钢轨廓形与磨耗车轮匹配时等效锥度高达0.456,轮对在较小横移量时就会在轨肩位置接触,极易导致车辆发生二次蛇形失稳,车辆易产生严重异常抖动;廓形打磨前成贵客专实测钢轨廓形与新轮匹配时等效锥度为0.198,不会导致转向架产生二次蛇行失稳。

图6 轮轨接触对匹配结果

2.4 小结

分析可知,成贵客专钢轨廓形打磨前抖车区域特别是在彭山北站的抖车严重时刻,车体横向、垂向加速度均存在8~9 Hz的振动主频,据动车组厂家介绍该型车的一阶菱形模态也在8~9 Hz,现场实测钢轨廓形与凹型磨耗踏面匹配时等效锥度均在0.450 以上,动车组运行至此区段必然发生二次蛇行失稳。

图7 等效锥度计算结果

3 钢轨廓形偏差值研究

现场测量结果表明,成贵客专动车组运行至彭山北站时,由于钢轨廓形质量较差,急需通过打磨进行缓解,提高车辆通过时旅客的乘车舒适度。根据现场调查结果制定了个性化的钢轨廓形打磨策略,对打磨后钢轨的偏差值进行初步研究(主要针对抖动工况)。

3.1 研究方法

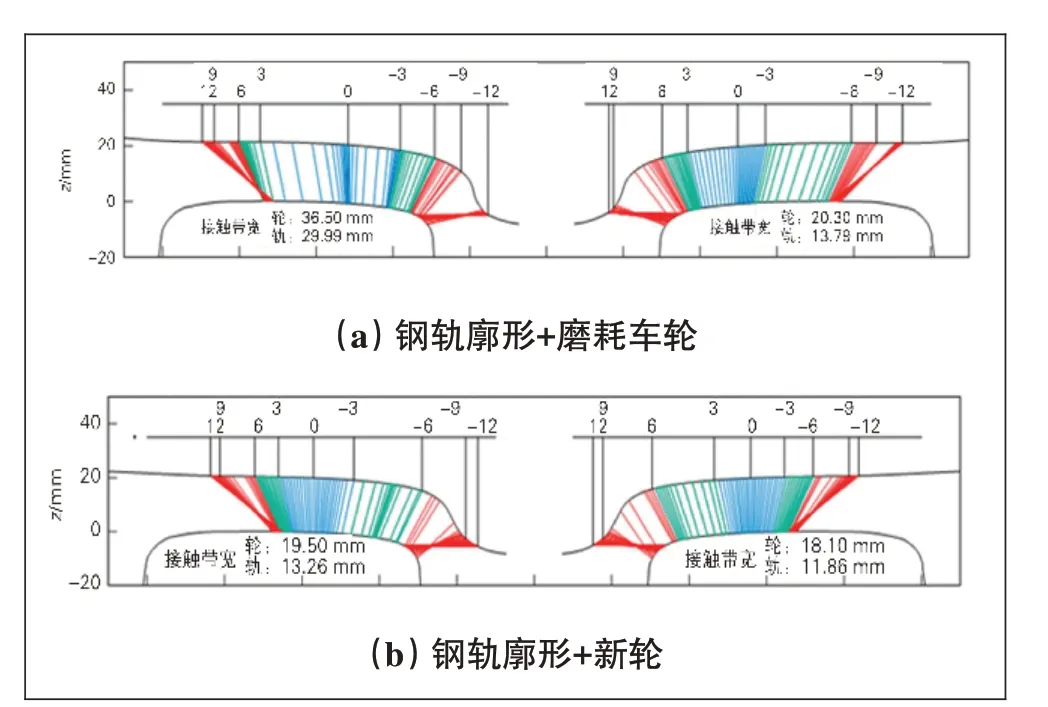

为了便于寻求成贵客专动车组异常抖动区段钢轨廓形的打磨限值,采用线性差值方法分别将实测抖车区段钢轨廓形欠打磨与标准廓形进行插值拟合(见图8),研究钢轨廓形偏差限值。

图8 钢轨廓形插值结果

3.2 轮轨关系分析结果

将插值结果分别与成贵客专动车组实测车轮踏面进行匹配,计算各偏差廓形的等效锥度曲线(见图9),图中红点对应每个插值廓形与磨耗车轮计算的等效锥度数值。由图9可知,随着钢轨内侧廓形欠打磨量的增大,等效锥度数值也逐渐变大。

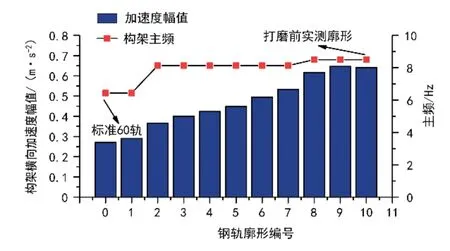

3.3 打磨前构架加速度仿真计算结果

将插值结果分别与成贵客专动车组实测踏面进行匹配,在动力学仿真软件中计算各偏差廓形对应的构架加速度振动情况(见图10、图11)。可以看出,成贵客专动车组在钢轨廓形2 处与车轮匹配时,动力学仿真结果表明动车组处于临界状态,当钢轨廓形欠打磨量大于廓形2 时,动车组就会发生抖车现象,初步可以得出成贵客专该型动车组轮轨匹配的等效锥度值最大不能超过0.380。因此,对成贵客专进行廓形打磨时必须对钢轨廓形偏差值进行控制,避免与动车组进行匹配时出现由于等效锥度过大而抖车的情况。

4 廓形打磨分析治理效果

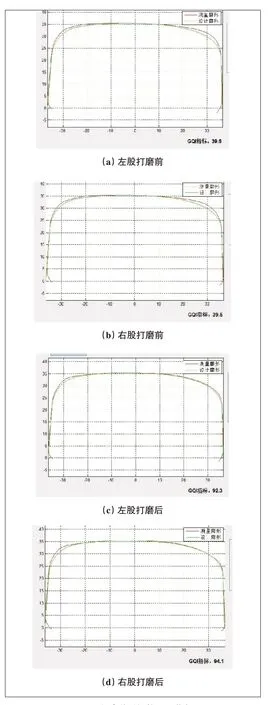

4.1 钢轨廓形质量

以彭山北站下行9 号道岔钢轨廓形质量指数(Grinding Quality Index,GQI)指标为例,9号道岔左右股廓形打磨前钢轨GQI指标较低,平均分为38.8,钢轨廓形与设计廓形存在明显差异。打磨前、打磨后1周对成贵客专彭山北站9号道岔岔前钢轨廓形进行测量(见图12),廓形打磨后钢轨GQI 指标得到极大提高,提升至90.0分以上。

图10 构架横向加速度计算结果

图11 构架横向加速度时频计算结果

图12 打磨前后钢轨GQI指标

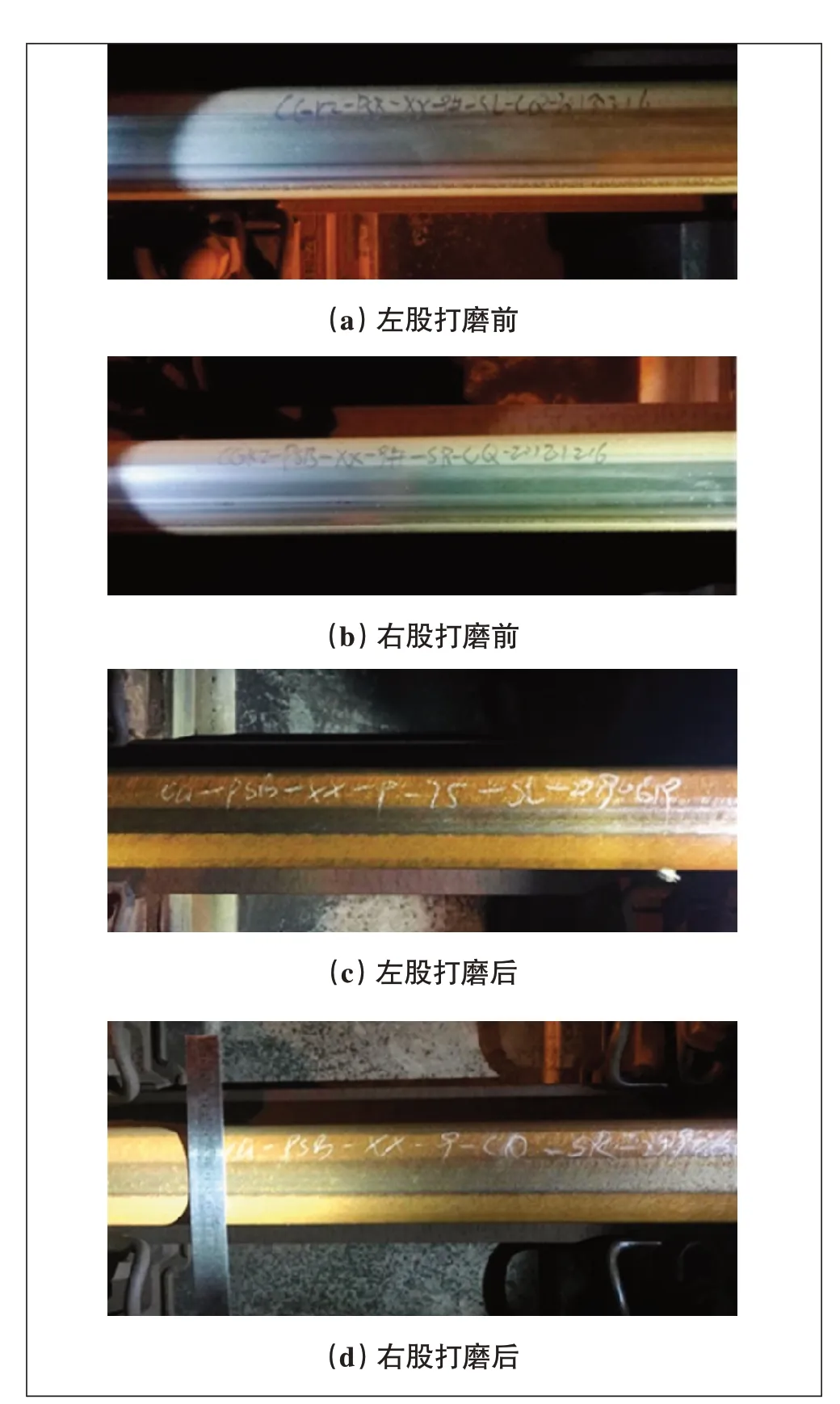

4.2 钢轨表面状态

打磨前、打磨后一周对彭山北站9号道岔钢轨表面状态进行记录观测,观测结果见图13。可以看出,打磨前轨面满光带,轮轨关系不良;打磨后接触位置较为合理,光带宽度分布居中,宽度为20~30 mm,轮轨关系得到较好改善。

4.3 轮轨匹配计算结果

打磨后钢轨实测廓形与磨耗车轮、新轮匹配时的轮轨关系计算结果见图14、图15。可以看出,打磨后实测钢轨廓形与新轮、磨耗车轮匹配时,按照UIC 519 规定算法计算出轮轨匹配等效锥度值分别为0.100、0.153,轮对在较小横移量时不会在轨肩位置接触,不会导致转向架由于等效锥度过大引起二次蛇行失稳。

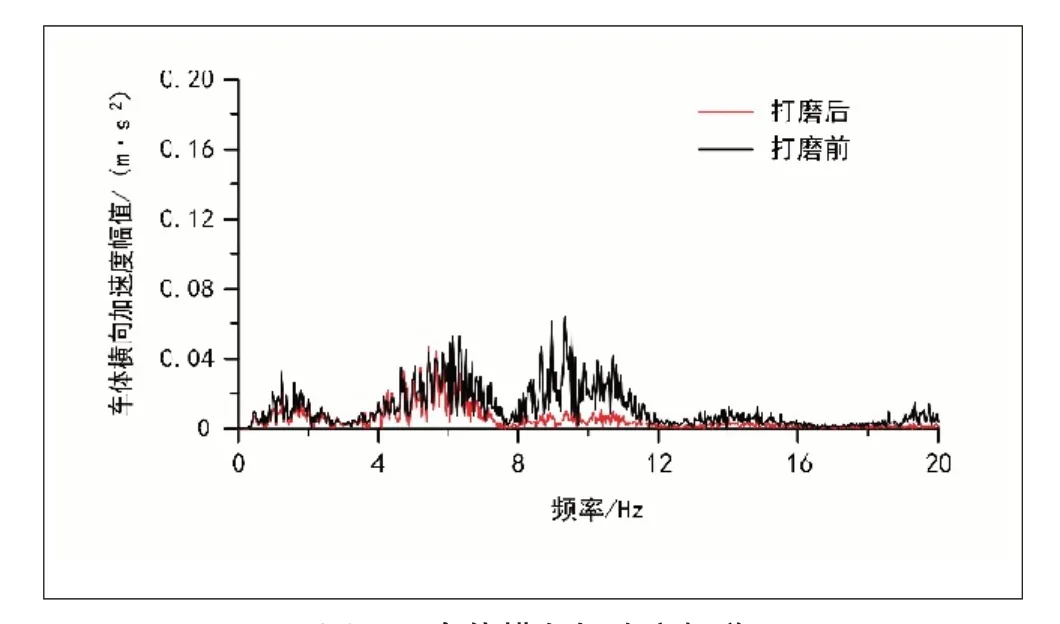

4.4 振动测试结果

实测某车次动车组2019年4月和6月的打磨前后车体振动变化情况见图16。

可以看出,廓形打磨前存在8~9 Hz 主频;廓形打磨后,该车次高速通过彭山北站正线道岔时车体无明显主频,动态添乘效果良好。

图13 打磨前后钢轨表面状态变化情况

图14 打磨后轮轨接触对匹配结果

图15 打磨后等效锥度计算结果

图16 车体横向加速度频谱

5 结论与展望

针对成贵客专动车组运行时存在车体异常抖动情况进行分析,现场针对动车组异常抖动区段的轨面状态、钢轨廓形结合车轮踏面状态进行详细调查,分析异常抖动产生的机理,对成贵客专廓形打磨的偏差限值进行研究。最后通过制定个性化的廓形打磨策略对异常抖动区段钢轨进行了打磨。主要结论如下:

(1)成贵客专动车组异常抖动主要原因是动车组转向架发生了二次蛇行失稳。廓形打磨前实测钢轨廓形与磨耗车轮匹配时等效锥度高达0.456,轮对在较小横移量时就会在轨肩位置接触,车辆易产生严重异常抖动。

(2)计算得出成贵客专运行该型动车组的等效锥度最大不能超过0.380。因此,打磨时必须对钢轨廓形偏差值进行控制,避免与动车组进行匹配时出现由于等效锥度过大而引起晃车或抖车情况。

(3)廓形打磨后,岔区左右股钢轨GQI 值较打磨前提升70%以上,钢轨接触光带分布合理,表面状态得到明显改善。

(4)廓形打磨后实测廓形与新轮、磨耗车轮匹配时接触位置均更为合理,等效锥度得到合理控制,轮轨关系得到较好改善。

(5)廓形打磨后,动车组高速通过彭山北站正线道岔时车体均无明显主频,动态添乘效果良好。

高速铁路钢轨打磨应严检慎修,打磨前必须对打磨区段进行详细、全方位调查,打磨过程中应严格盯控,确保打磨方案正确实施,使钢轨打磨效果达到最优。