高气压冲击器后气室进气相关分析与研究

(山东天瑞重工有限公司,山东 潍坊 261000)

高气压潜孔冲击器是一种以压缩空气为动力的气动冲击破岩工具,钻孔时搭配钻头和钻杆使用。此种施工方法具有能量损耗低、凿孔速度快、冲击力量大、钻头磨损轻和钻孔深度大等优点。该作业方式主要应用于建筑桩基孔、水井钻探、矿山露天开采施工、铁路施工、桥梁桩基孔施工、锚固工程施工等领域。

高气压潜孔冲击器采用无阀配气机构,利用活塞运动实现进气道开启和关闭,从而控制气路的切换,具有响应迅速、配气可靠和故障率低的优点。进气道的不断切换将活塞整个运动行程分为进气行程、膨胀(压缩)行程和排气行程,各个行程之间的切换是通过冲击器内部的配气结构来实现的。

本文结合数学仿真模型、编程语言和计算机仿真软件,分析5吋冲击器后气室的压力变化。

1 高气压潜孔冲击器工作原理

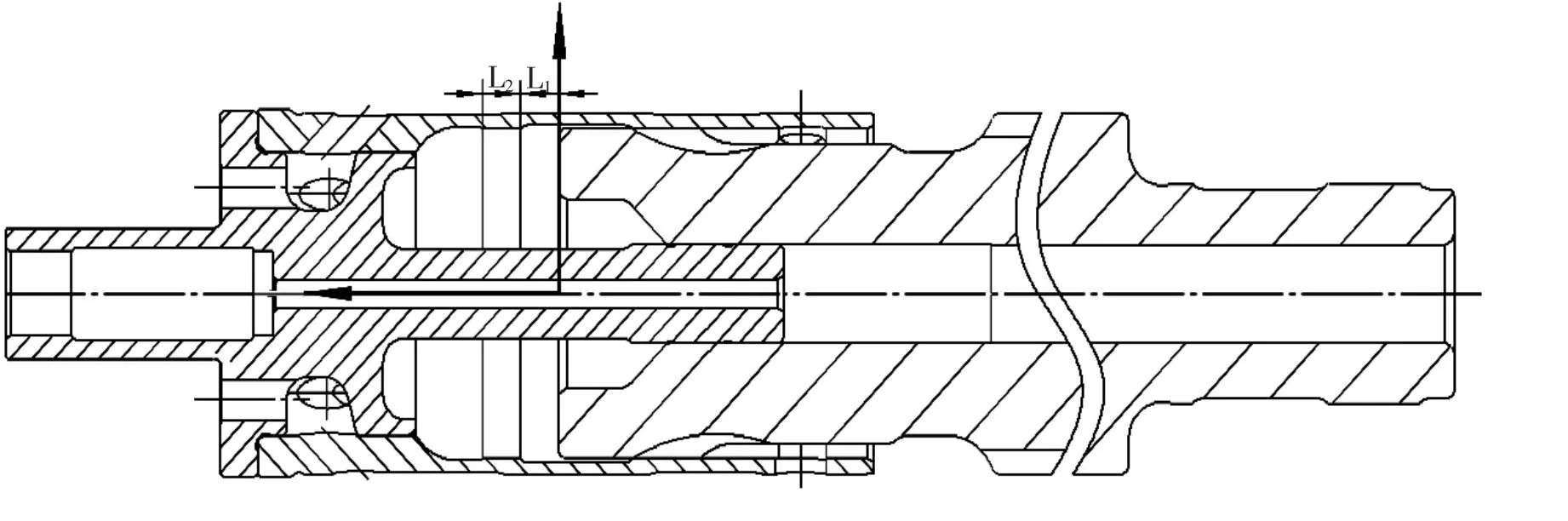

冲击器结构如图1所示,冲击器工作时,高压空气经由后接头1中心孔推开单向阀2 进入冲击器内部,然后高压气体沿配气座4 进气孔经内缸5 左侧进气孔进入内缸与外管7之间的环形进气腔。

1.1 活塞回程

图1 高气压潜孔冲击器结构

回程开始,活塞6小头与钻头11 尾部接触,高压气体从内缸5 与外管7之间的环形空间,经活塞6与外管7之间的进气槽进入冲击器前气室。此时前气室呈现高压状态,后气室呈现常压状态,活塞6在压气压力差作用下高速回程。活塞回程至前气室进气槽关闭后,前气室内部封闭的高压气体膨胀,推动活塞继续回程,此状态直至活塞小头与导向套8 脱离,前气室泄气。活塞继续回程,直至后气室进气槽打开,高压气进入后气室,后气室呈现高压状态,前气室已经泄气呈现常压状态,此后活塞6剧烈减速,直至速度为零,回程结束。

1.2 活塞冲程

冲程开始时,活塞6处于内缸左侧,速度为零,高压气体从内缸5 与外管7之间的环形空间,经活塞6与内缸5之间的进气槽进入冲击器后气室。此时后气室呈现高压状态,活塞6加速冲程,直至后气室进气槽关闭。此后封闭在后气室内的高压气膨胀做功,推动活塞继续冲程,直至配气座4 尾部与活塞6中心孔脱离,后气室开始泄气。此后高压气沿活塞6与外管7之间的进气槽进入前气室,活塞在前后气室的巨大压力差下减速,直至活塞撞击钻头11,冲程结束,此后活塞进入第二个工作循环。

2 高气压冲击器系统仿真模型建立

2.1 系统仿真模型的假设

根据冲击器的结构形式及工作原理,针对活塞建立微分方程,从而确定冲击系统仿真模型。由于实际系统中影响因素较为复杂,因此在建立仿真模型之前,对分析结果影响不大的因素作一些简化,具体假设如下:

(1)冲击器后气室内气体的膨胀和压缩过程视为绝热过程;

(2)忽略冲击器内气体泄漏;

(3)活塞与内缸之间的滑动摩擦力忽略不计;

(4)忽略沿程压力损失和局部压力损失。

2.2 活塞的受力分析与运动方程

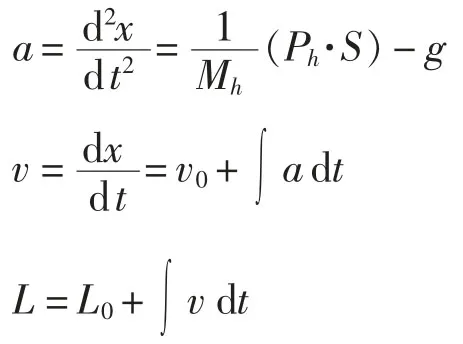

(1)活塞运动微分方程

式中 L——活塞位移,m

Mh——活塞质量,kg

Ph——后气室内气体压力,MPa

S——气体有效作用面积,m2

t——时间,s

g——重力加速度,m/s2

v0——活塞初始速度,m/s

L0——活塞初始位移,m

图2所示的位置为坐标原点,将活塞左向运动视为正方向。

(2)气体状态方程

PV=MRT

图2 活塞在后气室内运动示意图

式中 P——气室内气体绝对压力,MPa

V——气室内气体体积,m3

M——气室内气体质量,kg

R——气体常数,J/(kg·K)

T——气体绝对温度,K

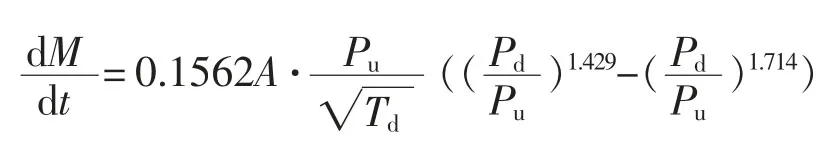

(3)气体流动方程

后气室内进气为绝热膨胀过程,气体流动状态可由临界压力比判定(e=0.5283),当Pd/Pu≤e时,气体处于超音速流动

当Pd/Pu>e时,气体处于亚音速流动

式中 Pd——进气口下游压力,MPa

Pu——进气口上游压力,MPa

A——气室进气截面积,m2

Td——进气口下游温度,K

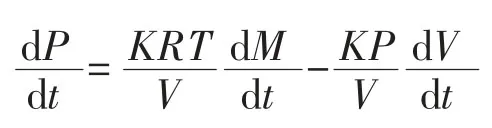

(4)气体能量方程

气室内气体温度微分方程

气室内气体压力微分方程

2.3 数值计算参数设定

根据上述数学模型,利用MATLAB 数学软件进行编程计算,模拟冲击器后气室进气过程。计算过程中所需要的主要参数有:后气室初始体积V=375 000 mm3,高压气作用活塞有效面积SH1=7 554 mm2、SH2=6 182 mm2,后气室内气压Ph=0.1 MPa,后气室内温度Th=298 K(25℃),后气室内空气密度ρh=1.1691 kg/m3,环形进气口截面积A=367 mm2,高压气源压力Pu=2.2 MPa,高压气温度Tu=333 K(60℃),高压气密度ρu=23.02 kg/m3,空气比热比k=1.4,活塞质量Mh=12 kg,活塞初始速度v0=7 m/s,配气行程L1=12.2 mm,L2=12 mm,重力加速度g=9.8 m/s2。

3 结果分析

3.1 冲击器工作过程分析

以活塞回程方向作为正方向,活塞冲程方向为负方向,得到如下结果。

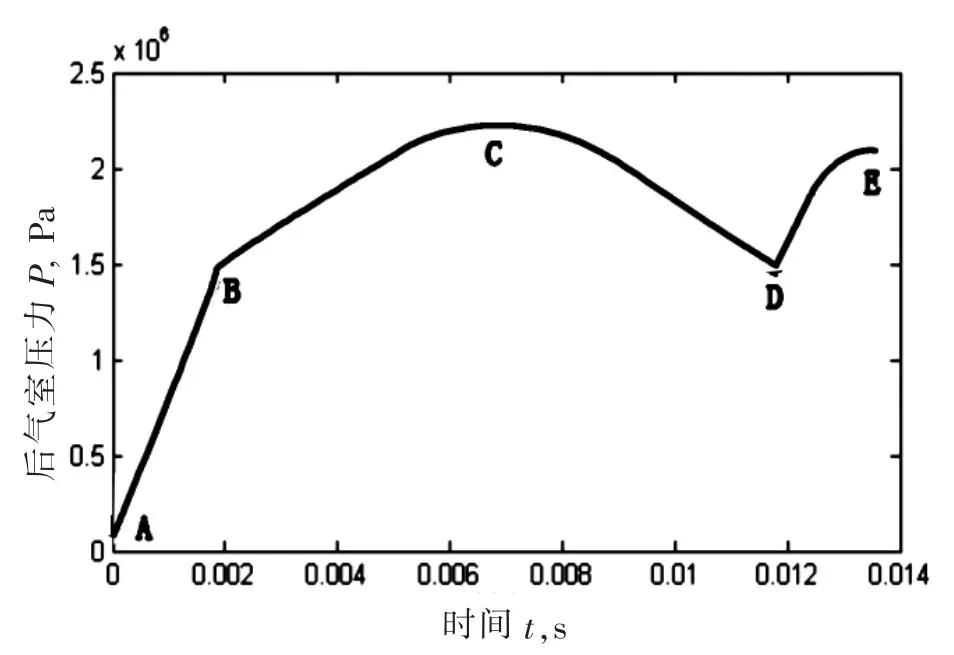

图3为活塞回程末期和冲程起始阶段后气室内气压的变化情况。

图3 后气室内气压变化情况

A-B 表示:活塞以7 m/s的初速度回程(位置如图2所示),后气室进气道打开,高压气沿内缸内部的进气槽进入后气室,后气室内部压力不断提高,活塞减速前行,直至活塞与减速环接触,高压气不再进入后气室,此时速度降为6.1 m/s,后气室内气压提高到1.48 MPa;

B-C 表示:活塞继续减速,后气室内封闭的气体因体积的压缩而气压迅速增加到2.2 MPa,直至活塞速度降为零;

C-D 表示:活塞在后气室内封闭的高压气体作用下迅速提速,速度增加至-6.1 m/s,气压降为1.48 MPa;

D-E 表示:后气室进气道重新打开,外界气体(2.2 MPa)在压力差的作用下继续进入后气室,后气室内气压升高至2.08 MPa,活塞速度提升至-8.2 m/s。活塞回程末期和冲程初始阶段整个过程经历0.0135 s。

由上述分析可知,冲击器冲程起始阶段结束后,后气室压力为2.08 MPa,而高压气源压力为2.2 MPa,故配气参数不合理会导致后气室进气不足,冲击无力,同时减速和加速过程耗时过长,导致冲击频率下降。

3.2 不同进气参数对后气室压力的影响

回程末期和冲程初始阶段在整个冲击周期中起到承上启下的作用,该加速阶段可以为后续膨胀加速过程提供较高的后气室压力、活塞速度,对后续过程影响很大,故合理搭配配气参数对提高冲击器性能具有较大影响。

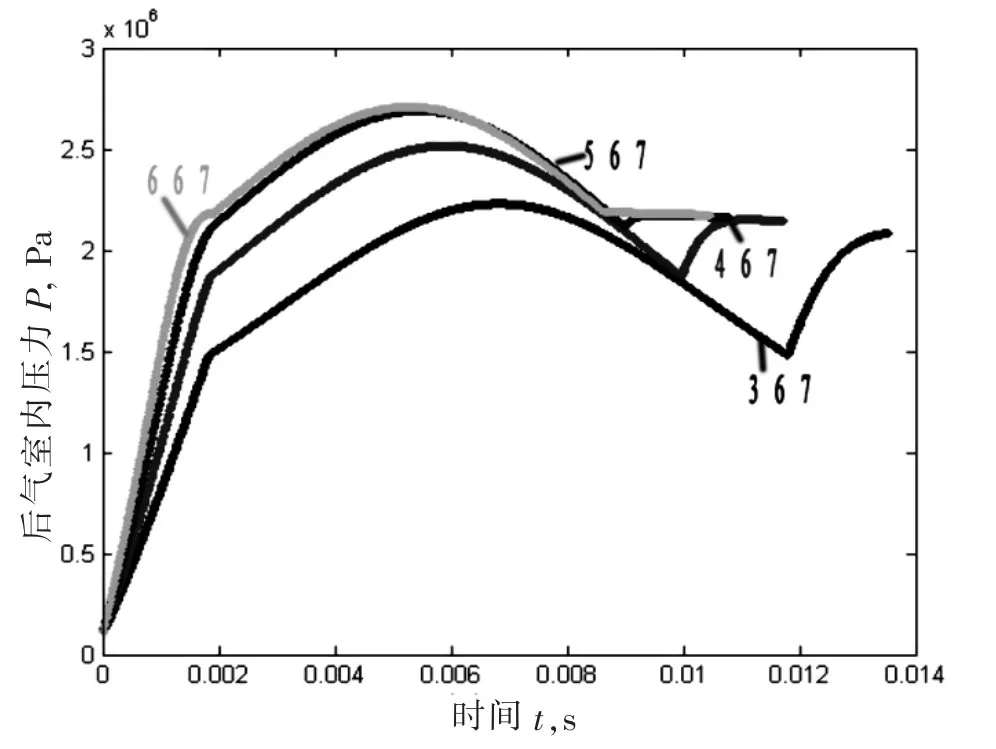

后气室进气是否充足与配气行程参数L1和环形进气口截面积A 有关,本文将借助仿真模型探索其中的规律。图4为配气行程不变的情况下,进气口截面积分别为367、467、567、667 mm2时后气室压力变化情况,具体数据见表1。

图4 不同进气截面积对后气室压力的影响

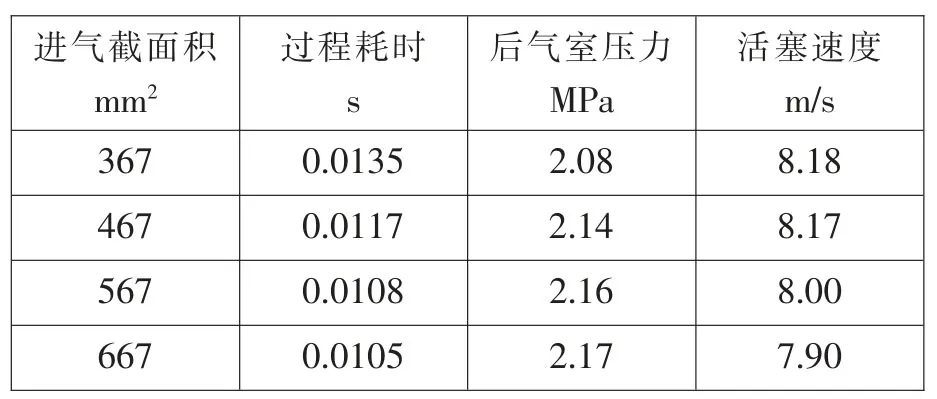

表1 不同进气截面积下各性能参数

在其他条件保持不变的情况下,进气截面积越大,后气室进气越充足,当进气截面积增加到一定程度后,后气室进气情况的改善不大,故建议进气截面应控制在567~600 mm2之间。进气截面过小会导致进气不足,进而造成冲击力过小和冲击频率下降的状况;进气截面积过大,会削弱内缸的强度,造成内缸断裂。

图5 不同配气行程对后气室压力的影响

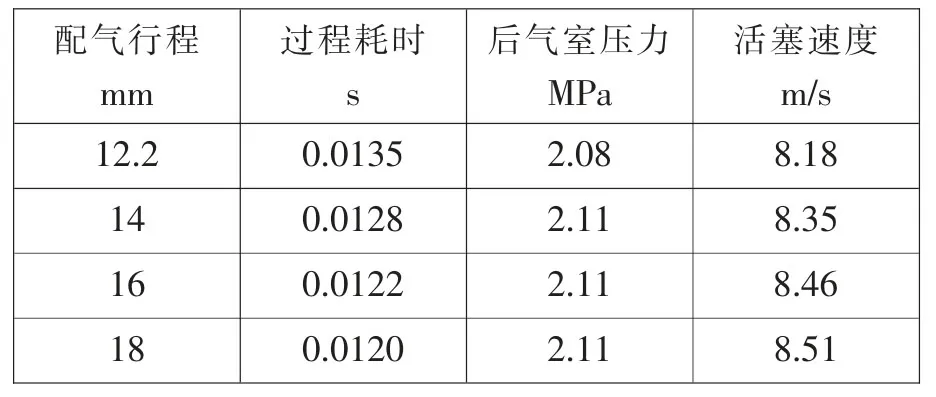

图5为在环形进气截面积为367 mm2不变的前提下,配气行程参数分别为12.2、14、16、18 mm时后气室压力的变化情况,具体见表2。

在其他条件保持不变的情况下,配气行程越长,后气室进气越充足,当配气行程增加到一定程度后,后气室进气情况改善不大,故建议配气行程控制在14 mm至18 mm之间。

从表1可知,进气截面积的增加,有利于减小过程耗时,提高后气室的压力,同时还会相对降低活塞速度;从表2可知,配气行程的增加有利于增加活塞速度,但是过程耗时减小不明显,同时压力提升较为缓慢。

运用正交实验法对数据进行分析,并结合过程耗时、后气室压力和活塞速度,建议采用:进气截面积为567 mm2和配气行程为14 mm,此时整个过程耗时0.0109 s,后气室压力为2.162 MPa,活塞速度为8.05 m/s。

此种配气参数可以使活塞在回程减速和冲程加速方面耗时更短,有利于提高冲击频率;后气室具有相对较高的压力,膨胀加速阶段活塞加速较为充足,可以获得更大的动能。

表2 不同配气行程下各性能参数

4 结语

(1)所研究的高气压冲击器后气室进气相关问题,以气体状态方程、气体流动方程、能量平衡方程和牛顿运动方程为理论基础,使用有限差分法,应用Matlab 仿真软件,模拟活塞在回程末期和冲程起始阶段的动力过程,可以得到各参数对工作过程的影响规律。

(2)阐述了活塞回程末期和冲程初始阶段后气室内气压的变化规律,并针对后气室的配气结构提出了改进方案,对提高冲击频率和单次冲击能有重要作用。