二元熔盐在螺旋槽管内流动和传热特性数值模拟

方立军, 杨泽良, 李 阳, 高 照

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

0 引 言

太阳能光热发电的主要形式有槽式、塔式和碟式三种系统[1]。这三种系统所用的太阳能光热发电技术(Solar thermal power generation)是将太阳能收集、储存和转换的技术与蒸汽动力循环有机结合起来的一种新能源技术,包括光-热转换和热-电转换两个过程[2]。两个转化过程中光热转换效率更为关键,从光能转换为热能的过程是通过集热子系统来实现的,核心在于接收器部件。通过接收器吸热管内工质进行太阳能的集热,利用工质的流动和传热将热量传递给水蒸气,推动汽轮机进行发电[3]。

在太阳能热电站吸热器中,熔盐被作为热载体,在接收器内流动进行光-热转换。接收器是由许多相同的吸热管组成,这些吸热管的类型主要有圆管、螺旋槽管和横纹管等。其中,螺旋槽管在工艺上易制造,是通过对圆管进行机械加工从而在管内形成不同形状的凸肋的一种异形管[4],同时它在使用过程中不易结垢,和圆管相比还能够强化传热,这诸多的优点使得它在动力、电力、石油及化工等行业得到广泛应用[5]。

螺旋槽管具有的强化传热特性使得国内外许多学者对不同工质在螺旋槽管内的流动和换热进行了研究[6,7,8],刘希祥等对不同结构的螺旋槽管的传热性能进行了模拟,模拟所用工质为空气,结果表明设计合理的螺旋槽管有更好的传热性能。Vicente P G等使用水和乙二醇为工质,证明了波纹管的强化换热能力并确定了不同Re数时粗糙度的选择。Qi等通过实验,研究了螺旋槽管在降膜蒸发管中的传热性能和结垢情况,结果表明螺旋槽管性能很好。随着计算机技术和工程软件的发展,螺旋槽管内工质的流动与传热的数值模拟也日益受到重视,利用CFD方法已经能够计算模拟得到流体在管内流动与传热的真实状况[9-11]。Zhao等建立了瞬态3D数值模型,研究了螺旋螺距对螺旋管式换热器传热的影响,证明小螺距结构适应性更好。李占峰等使用模拟软件对空气在不同槽深的螺旋槽管内的湍流流动进行模拟计算,得到螺旋槽管可以强化换热的结果。史以奇等通过数值模拟对螺纹管管内的流动与换热状况进行了研究,结果表明槽深的增加可以减薄边界层,强化换热,但槽深过深会弱化换热。

截止到目前,通过模拟的方法研究工质在螺旋槽管内流动与传热特性,工质主要以水或空气为主,熔盐因为具有更宽的温度适用范围、更大热容量、更高热稳定性和价格低廉等特点,使得熔盐在新能源领域具有巨大的应用潜力[12,13]。这使的它的流动和传热特性也逐渐引起人们重视并开展相关研究[14,15]。沈向阳等以螺旋槽管和横纹管为研究对象,实验工质为三元硝酸混合熔盐,进行实验,研究和分析了二者的传热特性,结果证明两者都可以强化传热,并得到了两者的适用条件。李冯超通过搭建熔盐传热实验台,以硝酸钠和硝酸钾混合盐为工质,对其在圆管内的流动传热特性展开研究,结果表明热流密度的持续增大会使对流换热系数持续增大。

本文以二元熔盐(KNO3:NaNO3=4∶6)为研究对象,针对其在螺旋槽管内的流动和传热特性进行数值模拟研究。通过建立熔盐在螺旋槽管内流动和传热数学模型,利用Ansys Fluent软件计算得到不同工况下螺旋管内熔盐温度场和速度场,将模拟结果与前人实验数据进行对比分析,探索数值模拟方法预测二元熔盐在螺旋管内的流动和传热特性研究中的可行性。

1 吸热管流动及传热数值模拟的理论模型

1.1 熔盐吸热管流动和传热模型的建立

假设流体在管内定常流动,热流密度为定值,建立管内熔盐流动和传热的通用控制方程:

(1)

通用控制方程改变变量可变为:连续性方程,动量方程和能量方程。在求解时要对控制方程做适当简化。

1.2 计算模型的建立与求解

1.2.1 几何模型

图1所示螺旋槽管即为数值模拟所用的几何模型,图中P是节距,P2为槽宽,e是槽深,D是内直径。螺旋槽管材质为316 L不锈钢,管内流动工质为二元熔盐,壁面为等热流密度换热条件。

图1 螺旋槽管结构示意图Fig.1 Spiral fluted tube structure

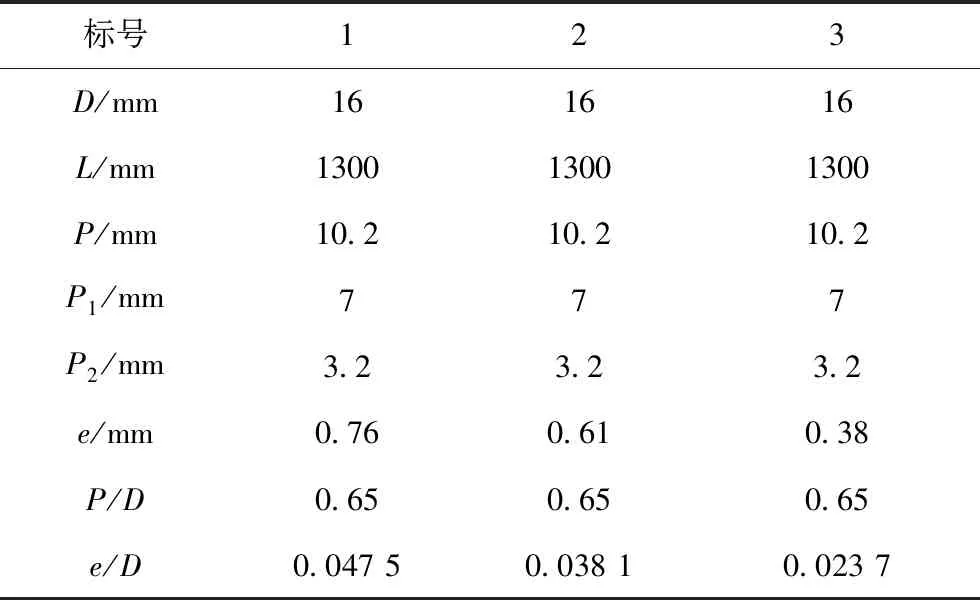

螺旋槽管结构尺寸的选定参考了前人文献[15],具体数值见表1。

表1 螺旋槽管结构参数

1.2.2 湍流计算模型

本文模拟的是高雷诺数时熔盐的湍流流动,熔盐为不可压缩流体,故密度为常数。1972年Launder和Spalding提出的标准k-ε模型是目前发展最为成熟的两方程模型[16],因此本文模拟选择Standard k-epsilon选项。控制方程如下[17]:

ε方程:

(2)

κ方程:

(3)

1.3 网格划分和方法

1.3.1 网格划分

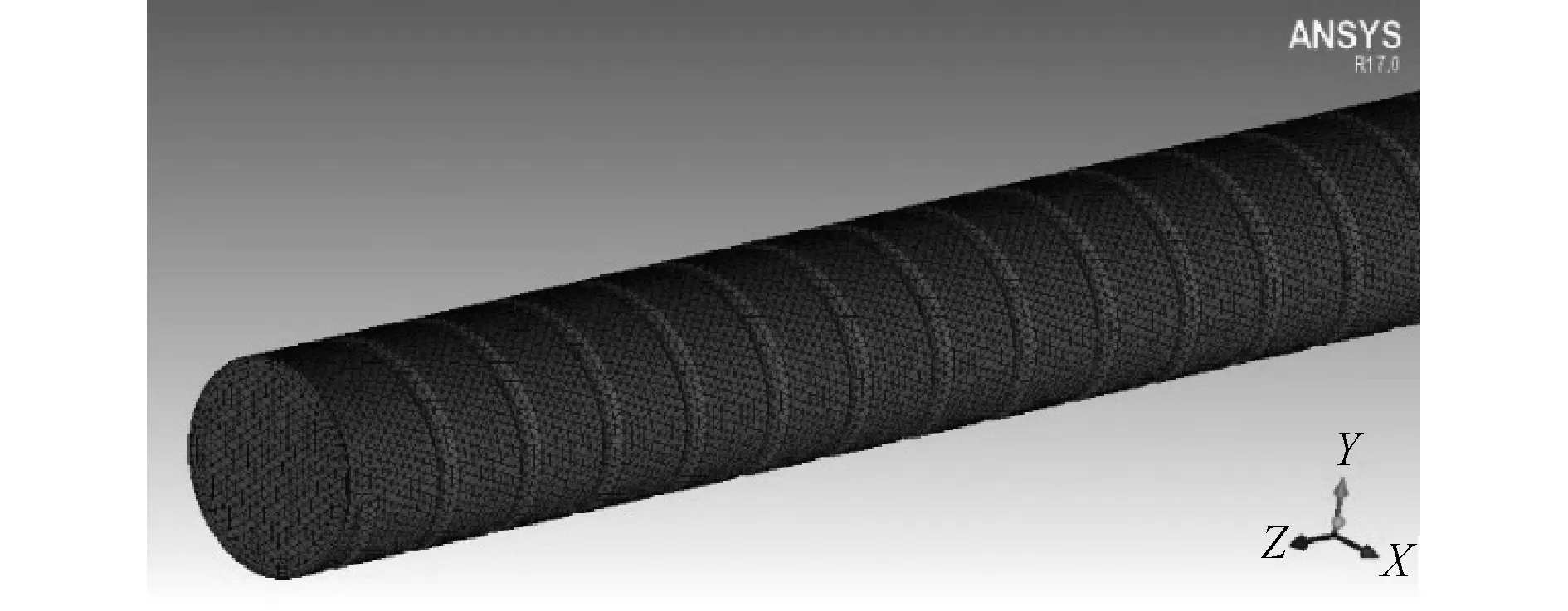

螺旋槽管管壁上的凹槽使得近壁面与流体接触部分特征复杂,故在近壁面釆用边界层网格划分,其他区域采用四面体结构网格划分。本文以#1管为例,网格见图2。

图2 螺旋槽管网格划分示意图Fig.2 Spiral fluted tube meshing

1.3.2 边界条件

受热条件设为半周加热和半周绝热,受热面和绝热面都为固定壁面无滑移条件,即q1=430 kW/m2,q2=0;入口边界条件为ux=0,wy=0,vz=vi(i=1,2,…,6),熔盐入口温度T=573 K。具体工况如表2所示。出口的边界条件选择压力出口,设定表压为0 Pa。

表2 熔盐入口工况

1.3.3 物性参数

二元熔盐是配比为4∶6的KNO3和NaNO3。熔盐定义为牛顿不可压缩流体,熔盐进口温度为573 K。通过查找文献,得到温度为533 K~873 K时二元熔盐的物性参数和对应的变化公式[18]。随着熔盐温度的变化,密度、定压比热容、动力粘度和导热系数的变化率分别为-10.95%、3.94%、-76.37%和13.22%。动力粘度和导热系数的变化率最大。熔盐的密度和定压比热变化率很小,因此定为常物性参数,采用熔盐入口温度所对应参数。

对文献中熔盐物性参数进行拟合,可分别得到其动力粘度和导热系数的拟合公式:

动力粘度:

μ=0.075 43-2.773 56×10-4T+3.487 6×10-7

T2-1.474 5×10-10T3

导热系数:λ=0.391 13+1.9×10-4T式中:T为温度,K

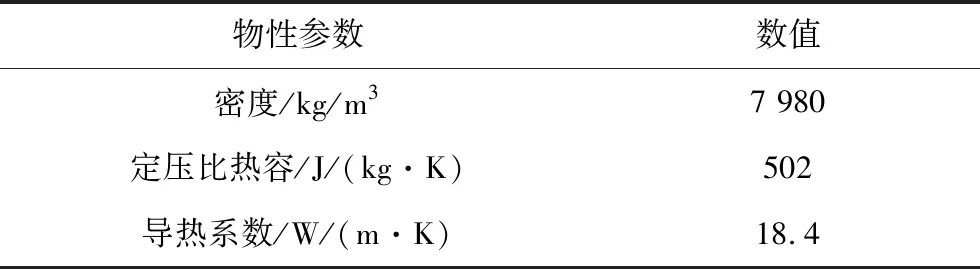

螺旋槽管的材料为316 L不锈钢,物性参数为如表3所示:

表3 不锈钢物性参数

1.3.4 求解控制设置

求解采用基于压力的耦合求解器;选择标准k-ε湍流模型和标准壁面函数;使用SIMPLE算法,设置为二阶迎风格式,其他参数为默认选项。

2 熔盐吸热管内模拟结果分析

2.1 网格无关性验证

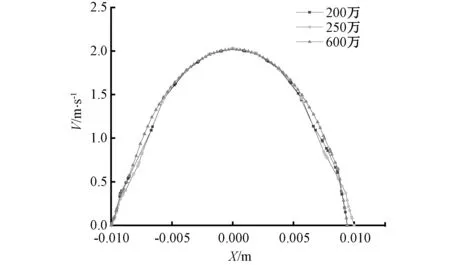

如图3所示,当分别采用网格数为200万、250万和600万的网格划分时,横截面Z=1.2 m竖直方向上速度分布基本不变,可见当网格数超过200万时,流速基本不发生变化,因此,本文计算采用200万网格。

图3 网格无关性验证Fig.3 Grid independence verification

2.2 模型验证

将经典理论公式计算结果和模拟结果进行比较,光滑管可采用Sider-Tate经典理论[19]公式:

(4)

式中:μ为流体进、出口温度平均值对应粘度,Pa·s;μw为管内流体在壁面温度下的粘度,Pa·s。

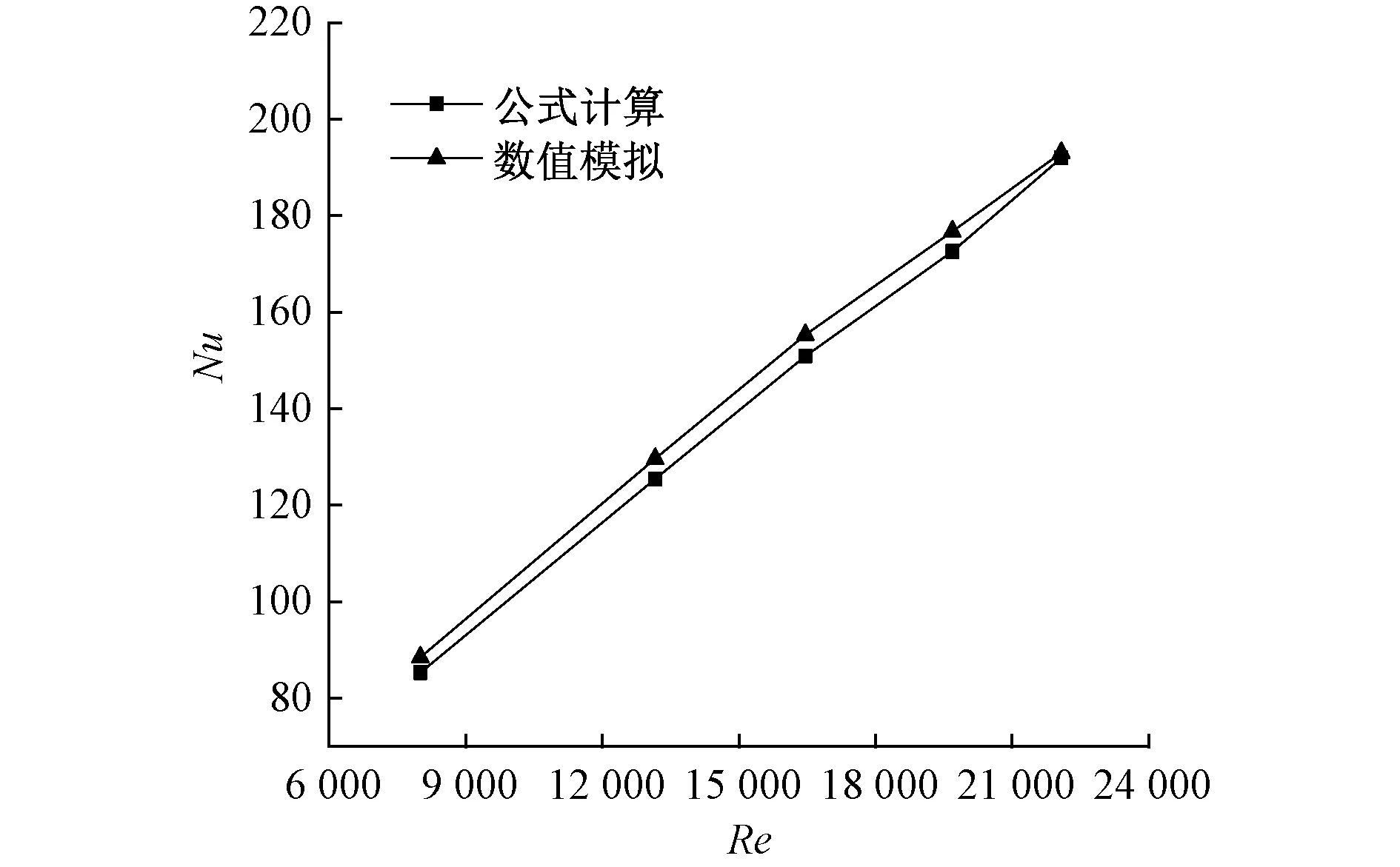

图4 圆管的Nu和Re关系曲线 Fig.4 Nu and Re relationship curves of round tubes

如图4所示,圆管的数据是通过软件模拟计算和公式计算得到的,由图可以看出,圆管内传热Nu数和公式(2)计值相比,相同条件下数值误差不超过3.37%,证明通过数值模拟的方法研究熔盐在吸热管内的流动和传热特性是可靠的。

2.3 数值模拟结果分析

2.3.1 螺旋槽管内熔盐的流动特性

以#1管为例,模拟工况1条件下熔盐在螺旋槽管内的流动,得到熔盐在螺旋槽管内的速度场分布。

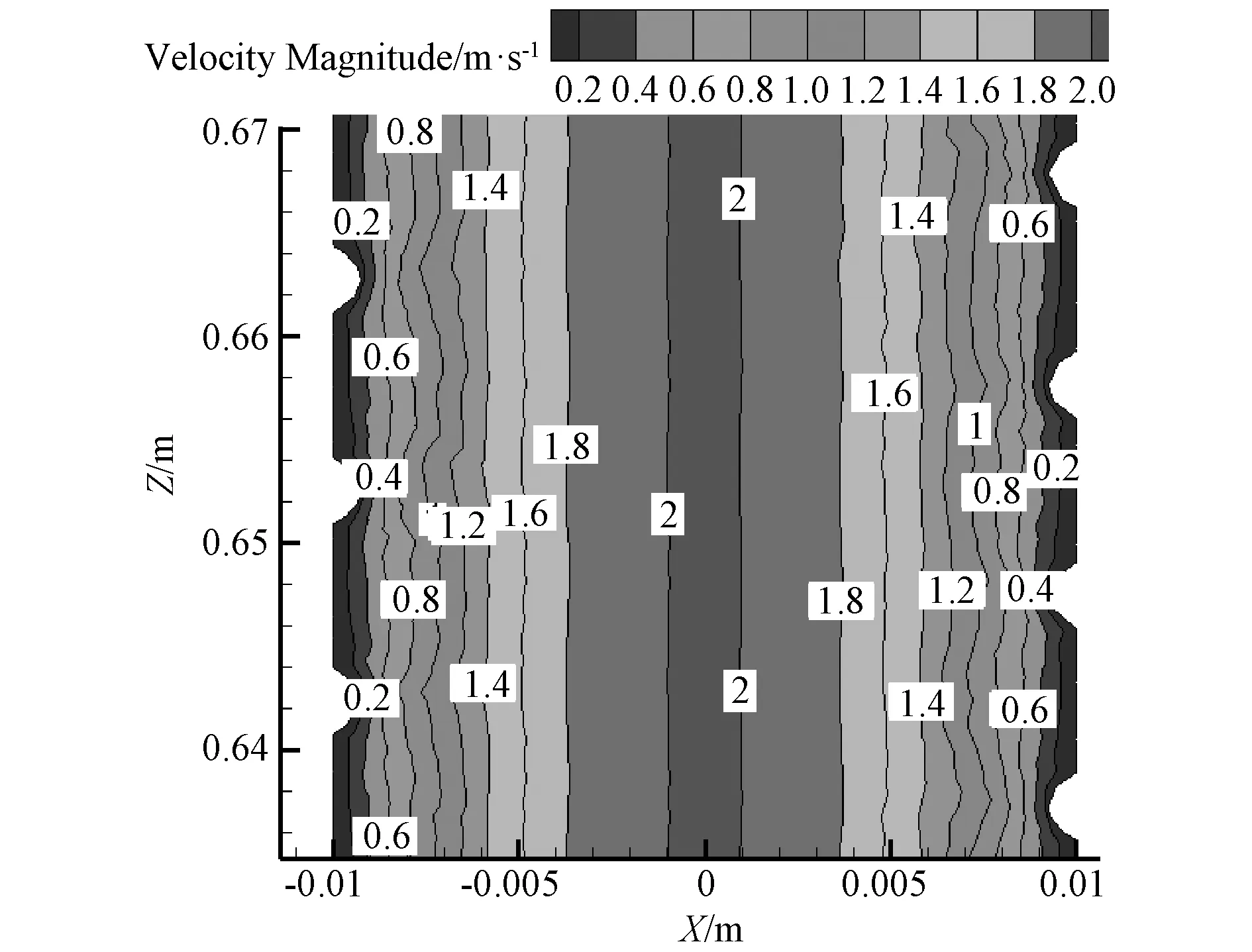

图5和图6分别为螺旋槽管Y=0截面的流速分布图和Z=1.2 m截面上螺旋槽管内熔盐流动矢量图。由两幅图可知,熔盐流速在靠近管槽的位置变化迅速,在相邻管槽之间近壁面位置变化则相对平稳,这是因为管道壁面向内凸起的部分可以减薄流动边界层的作用。由边界层理论可知,熔盐流速会在轴心主流区达到速度最大值,为2.06 m/s。熔盐在螺旋槽管内流动时由于管壁向内凸起处的形体阻力,使得近壁面熔盐流动不仅轴向流动,还在管槽的作用下产生二次环流。

图5 螺旋槽管内熔盐流速分布图Fig.5 Distribution of solar salt velocity in a spirally fluted tube

图6 螺旋槽管内熔盐流速矢量图Fig.6 Flow rate vector of solar salt in a spiral fluted tube

2.3.2 螺旋槽管内压力和速度分布

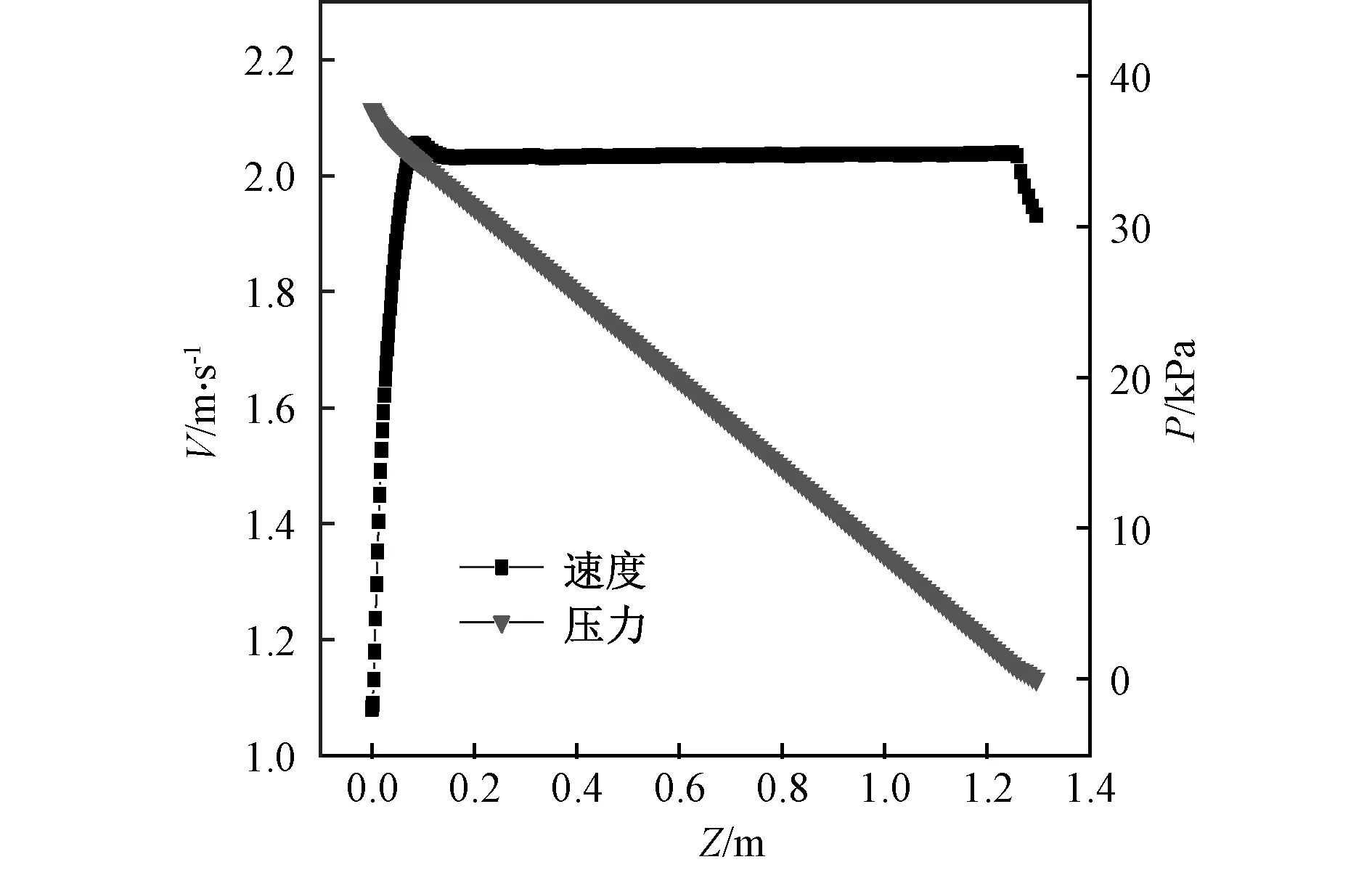

图7为螺旋槽管内中心轴线处熔盐流速和管内压力分布曲线,图中流速在入口附近急速上升后下降,然后趋于平稳,压力在入口一定长度内迅速下降,然后呈线性降低,说明存在入口效应;出口处存在光滑管面,使得流动边界层逐渐变厚,导致管道出口中心处熔盐流速降低。

图7 螺旋槽管中心轴线速度和压力分布Fig.7 Velocity and pressure distribution at the central axis of the spirally fluted tube

2.3.3 螺旋槽管传热特性

通过数值模拟确定螺旋槽管的传热特性,在工况1条件下,设置初始温度T=573 K,壁面为半周加热半周绝热,热流密度q=430 kW/m3,对#1螺旋槽管内熔盐的流动换热进行模拟计算。

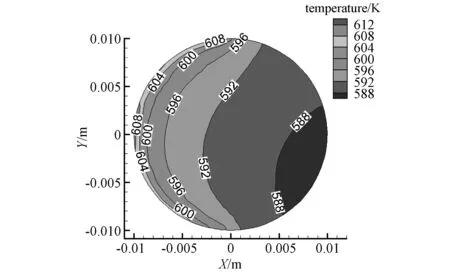

图8为熔盐和管壁换热达到热平衡时的出口处温度分布。从图中左半部分可知,靠近Y轴的壁面为受热面,螺旋槽管内温度分布不均匀,从受热面到绝热面温度逐渐降低,并且在受热面附近温度变化剧烈,原因是由于半周加热的受热方式和管槽向内凸起的结构减薄了热边界层。

图8 螺旋槽管出口温度分布Fig.8 Temperature distribution at spirally fluted tube outlet

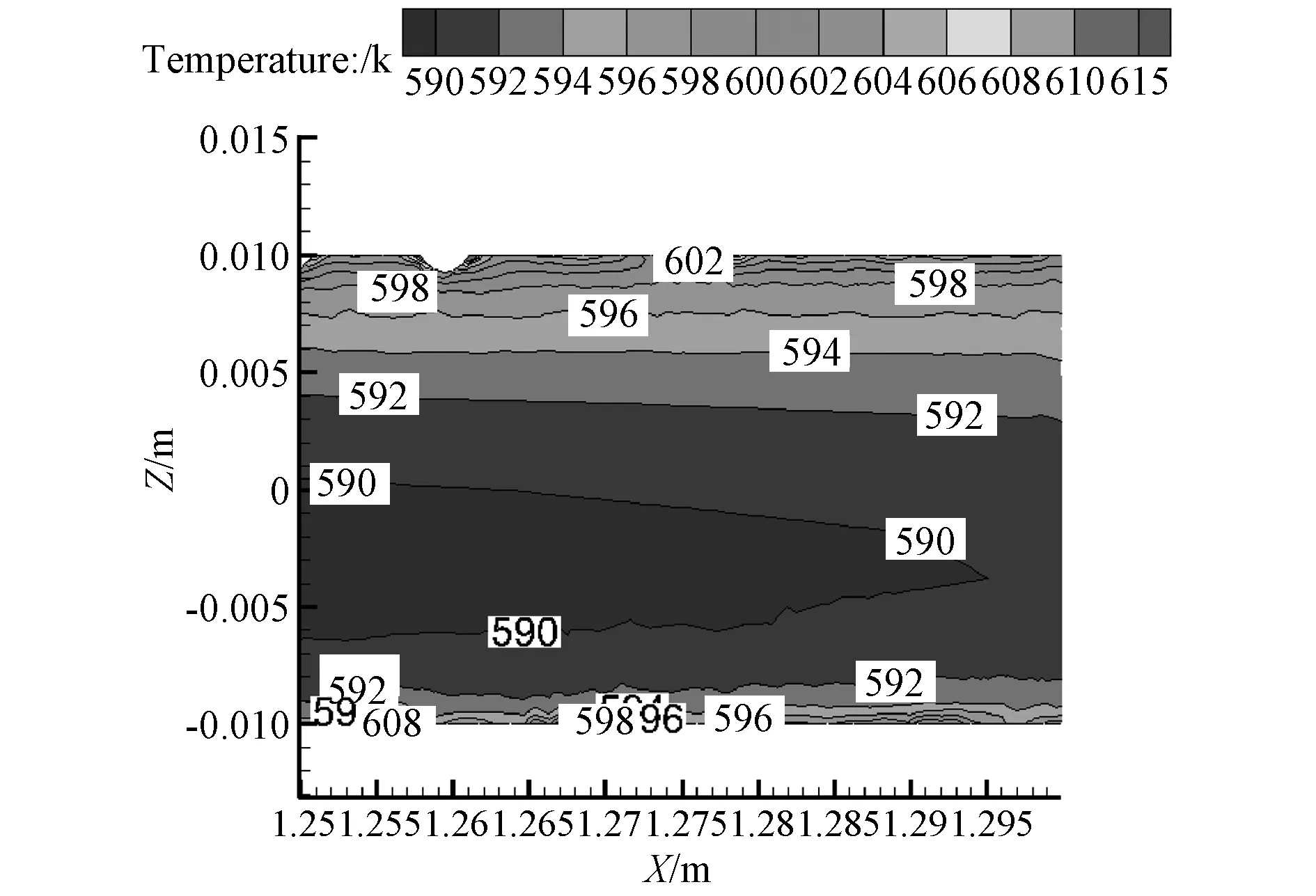

图9为螺旋槽管出口段温度分布,可以看到管槽壁面处温度梯度较高,这是因为管壁上的凹槽将热边界层被破坏,同时沿管槽流动的二次环流进一步减薄了热边界层,热阻减小。

图9 螺旋槽管局部出口截面温度分布Fig.9 Temperature distribution at spiral fluted tube's partial outlet section

图10为不同工况和不同入口温度下螺旋槽管内的Nu-Re曲线。由图可以看出各螺旋槽管Nu数随着Re增大也不断增大,Re相同时,槽深越深,螺旋槽管对应Nu数越大,这是因为螺旋槽管本身结构可以破坏热边界层,并且管内来流速度越大,边界层越薄,这都会加强换热。相同工况下,入口温度越高,换热效果越好,因为熔盐温度越低,粘度越大,速度边界层和热边界层厚度相差很大,螺旋槽管无法很大程度上破坏速度边界层。

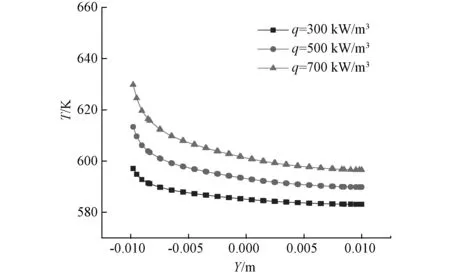

图11为不同热流密度时出口横截面温度分布。由图可知,熔盐在管子出口温差由14 K上升到33 K,说明热流密度增大会导致出口温差增大,温度分布更加不均,因此,热流密度的改变对温度分布有着关键的作用。

图10 不同参数下螺旋槽管内平均Nu数Fig.10 Average Nu number in spiral fluted tube under different parameters

图11 不同热流密度下出口横截面温度分布Fig.11 Outlet cross-section temperature distribution under different heat flux densities

2.4 结果验证

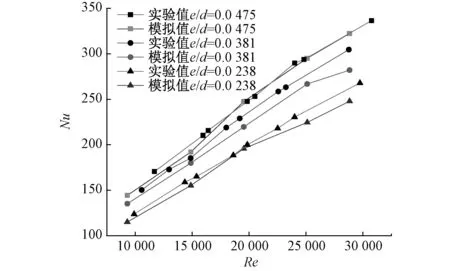

使用本文数值模拟所用模型,对前人实验进行模拟,对比模拟结果和实验结果,验证数值模拟结果的正确性。如图12所示,图中实验数据是文献[20]进行实验得到的不同传热管内熔盐传热Nu-Re曲线和本文使用ANSYS软件对其实验进行数值模拟得到的Nu-Re曲线,通过对比几组数据,发现模拟得到的Nu和实验得到Nu随Re变化趋势一致,最大误差在7.99%,误差在允许范围内。误差出现是因为图8中实验中熔盐黏度随温度变化,模拟所用熔盐黏度为定值。本文所进行的数值模拟是在相同螺旋槽管内,使用不同的工质,因此所得结果可信。

图12 不同螺旋槽管内熔盐传热Nu-Re曲Fig.12 Nucleus heat transfer Nu-Re curve in different spirally fluted tubes

3 结 论

(1)本文采用标准k-ε模型,用数值模拟的方法对熔盐在螺旋槽管内的流动和传热特性进行研究,可以得到熔盐在管内流动时的速度场和温度场。

(2)圆管内传热的Nu数计算值和模拟值之间误差为3.37%,证明模拟方法可靠。将螺旋槽管内传热Nu数模拟值和前人实验得到的Nu进行比较,结果相似,证明模拟结果可信。

(3)螺旋槽管的管壁上存在凹槽,可以减小边界层厚度,也使得熔盐沿凹槽进行螺旋流动,进一步减薄了边界层,使螺旋槽管近壁面处的速度梯度发生剧烈变化。熔盐在管内流动,在管中心处熔盐流速迅速达最大值并在充分发展段趋于平稳。在出口处存在较长光滑壁面,中心流速降低。因此,螺旋槽管可以强化对流换热过程,从而提高对流换热系数,产生较好的传热效果。

(4)对不同结构螺旋槽管进行模拟,模拟结果显示,熔盐在螺旋槽管内传热的Nu数随Re数的增大而增大,在入口温度不同时,熔盐入口温度越高,Nu数越小,换热效果越差。随热流密度增加,熔盐出口温度变大,温差变大,温度分布不均。