地铁车站软土深基坑施工技术研究

文∕凹兆明

1 前言

地下障碍物、软土地基、丰富的地下水、周边保护建筑物往往会对地铁车站软土深基坑施工造成直接影响,这些影响在施工安全、质量、进度等方面均有着直观体现。为尽可能保证地铁车站软土深基坑施工的顺利推进,本文围绕该课题开展了具体研究。

2 工程概况

以佛莞城际铁路长隆站为研究对象,该地铁车站全长535m,前后接隧道盾构区间。工程主体结构基坑采用地下连续墙+内支撑的支护形式,地下连续墙采用工字钢接头,厚度为800mm。车站基坑标准段存在约20m 的开挖深度,车站覆土厚度、端头井基坑开挖深度分别为3.5m、22m,施工采用明挖顺做法,设4道支撑[1]。

3 地铁车站软土深基坑施工难点

长隆站位于广州市番禺区钟村镇,以汉溪大道为界限,涉及用地范围为汉溪村,车站站台中心里程DK5+195,车站基坑开挖范围DK4+840~DK5+375,全长535m。本项目在施工过程中面临诸多难点,主要表现为:

3.1 施工范围内的管线情况复杂,现场污水、雨水与电力管线交错分布。

3.2 在车站主体范围内仅有汉溪村现有道路,在施工过程中会对当地的交通产生影响,所以在施工中需新建一条道路,并在施工后恢复。

3.3 由于现有房屋与基坑右线的距离近,因此需要密切观察施工期间的房屋沉降现象;项目距离高压电塔及新光快速路距离基坑左线较近,施工过程可能引发沉降现象。而根据地质勘察结果可知,项目所在地区存在不良地质,包括:

3.3.1 素填土。本标本施工范围内分布着大量素填土,该土壤的结构松散,不利于施工。

3.3.2 软土。软土主要为淤泥质黏土,呈流塑~软塑状,此类土壤具有压缩性高、孔隙度高的特点,触变性差,稳定性不理想。

4 地铁车站软土深基坑施工技术的具体应用

4.1 地下连续墙施工

根据提供的水准点、导线与基准点等,下现场内布设施工测量的水准点与控制点,当监理检验无误后即可放样。在施工过程中,随时对基准点做复测,避免出现位置偏差。

本项目中根据工程特点,在导墙制作中选择了“┓┏”型整体式钢筋混凝土结构,其中的关键数据包括:导墙顶口高出地面0.2m,净宽比连续墙厚大5cm,顶部的宽度为3m,控制深度3m。施工中使导墙脚稳定的坐落在泥土上,避免出现漏浆等问题;同时,导墙的宽度、深度、垂直度等都应该满足施工要求,严格按照图纸控制主要结构物的监督情况。期间墙面与纵轴线的间距误差应小于等于10mm,内外导向间距误差应小于等于10mm,垂直度所允许的最大误差值为2/1000;同时,在整个施工过程中,还应将混凝土地面与素混凝土垫层紧密贴实[2]。

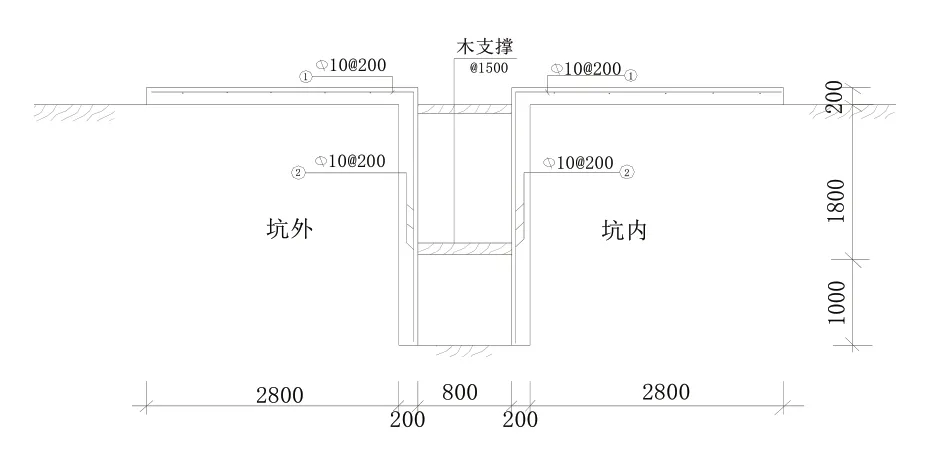

施工中选择跳槽施工方案,期间为确保连续墙成槽顺利进行,在转弯导墙位置沿轴线外放大于等于0.2m,先对转角位置的“L”型墙进行施工,再施工相邻段,导墙的详细结构如图1 所示。

图1 案例工程的导墙结构

在成槽过程中应制定严格的质量控制规范,重点内容包括:

4.1.1 项目中的成槽机应具有纠偏装置,以确保驾驶人员有效控制抓斗的下放过程。

4.1.2 成槽过程中,操作人员应注意施工细节,维持槽壁结构稳定,包括:抓斗插入导墙时应做到轻放慢提,避免因为泥浆波动而影响土层稳定性;在成槽期间,悬吊抓斗钢索依然要维持紧张状态,保障挖槽的垂直精度。

4.2 为保证施工给周边环境和基坑带来的影响降到最低并确保工程质量,地下连续墙施工主要围绕四方面要点展开:

4.2.1 地下连续墙施工采用液压抓斗成槽、泥浆护壁、导管法灌注水下混凝土,并基于抓铣结合工艺完成一期槽段成槽,使成槽垂直度和施工效率可得到兼顾。无需重复多次直上直下的铣槽机施工能降低土体受到的影响,而一次铣槽至槽底对周边变形带来的影响也能降到最低。成槽接收后不应立即开展混凝土浇筑,而是需要在前一幅槽段接口使用特制的接头刷反复多次刷洗,以此将夹泥夹砂去除,不仅能更好的保障接头施工质量,还能使基坑变形受到的墙缝、墙体渗漏影响得到有效控制。

4.2.2 科学开展材料堆放和机械设备布置,同时对施工流程进行科学安排。机械设备和堆载不得在成槽时存在于槽壁附近,以此能够有效控制好这类物体对槽壁产生的附加应力,且振动也能得到有效控制。考虑到导墙附近存在频繁活动的铣槽机、汽车式起重机(400t)等大型机械设备,护壁采用优质泥浆,材料选择钠基膨润土(200 目);泥浆的液位需要在成槽时严格控制,补浆需基于液位下落及时开展施工,以规避塌方问题。对于距离建筑物较近之处,则需抬高泥浆液面,并在规范允许的前提下适当提高泥浆密度,以此能够增强槽壁稳定性、减少周边变形受到的塌方影响[3]。

4.2.3 钢筋笼吊放。钢筋笼在加工平台上一次焊接加工成型,并由1 台150t 吊车和1 台80t 履带吊配合用“抬吊法”整体下放入槽;但由于工程使用较重的钢筋笼,因此不仅需要在制作钢筋笼时合理配置强度足够的桁架钢筋,同时还需要严格控制焊接质量。对于较长的钢筋笼来说,施工应分节吊装进行施工;对于构造钢筋笼的下节,则需焊接连接2 节钢筋笼。为提升焊接速度,施工采用增加焊接人员的方式,周边影响和槽段暴露时间可由此得到有效控制。

4.2.4 科学开展混凝土浇筑,并适当增加混凝土的和易性,同时严格控制初凝时间,以此保证混凝土施工质量。在具体施工过程中,对混凝土初凝和导管上拔时间间隔进行严格规定,以此规避了初凝后过长导管难以拔出问题,同时还为施工质量控制提供了支持。

4.3 精细化分层分块开挖施工

为了更好开展深基坑软土施工,工程在精细化分层分块开挖施工中投入了大量资源和精力;对于车站位移变化最为敏感的基坑开挖时间段,施工做到了随挖随撑,具体施工可细分为两部分:

4.3.1 强化工序衔接与管理,通过结合“时空效应”理论严格控制变形,使工程得以严格落实分层、分段挖土。分小段的土方开挖每段根据平面2~3 根支撑划分,以此做到随挖随撑,每层按照剖面每1 道撑划分,并保证开挖施工的稳、准、快;通过对各种情况的充分考虑,做好策划,即可保证施工质量,如编制围护变形过大情况下的应急措施、合理设置降水井的保护措施等,使得突发状况带来的影响降到最低。支撑施工需要在完成土方开挖后立即开展,通过对施工的准确控制,可有效减少重复劳动;同时,施工过程还需要基于间距设定支撑轴力,以此稳定变形,减少基坑暴露时间,提升开挖效率。

4.3.2 每层土方变形控制要求的分解。在具体施工过程中,每层土方开挖可按照理论推算围护变形理论值,通过将该理论值分解至每块土方获得基坑开挖的控制指标,具体涉及层厚、标准段累计控制值、端头井累计控制值。

4.4 钢支撑自动应力补偿施工

在工程的深基坑软土施工过程中,基坑共设置支4 道,其中混凝土支撑为第1 道支撑,其余为第2 道钢围檩及钢支撑、第3 道钢围檩及钢支撑、第4 道钢围檩及钢支撑。作为典型的软土深基坑工程,工程存在较高的基坑变形控制要求,因此工程选择了自动伺服钢支撑系统用于钢支撑的所有对撑中,基坑变形可在系统支持下协助控制。深基坑钢支撑上的钢支撑自动伺服系统可监测钢支撑轴力,同时DCS 系统根据设计应力值可自动减少或增加轴力。钢支撑轴力补偿执行系统由千斤顶、钢支架平台、钢箱体组成,能够自动监测支撑轴力并自动补偿。对于不同的挖土工况,支撑轴力及地下连续墙受力情况并不一致;此时多次轴力配合施加极为关键,它能够保障最小化的基坑位移变形。结合相关研究和具体实践,工程最终确定了轴力加载的方式,具体可分为三个部分:

4.4.1 施加钢支撑预加轴力。部分安装完自动伺服系统钢支撑后,整个支撑体系未形成前,每1 段围护体的施工需要施加支撑预加轴力。

4.4.2 施加钢支撑初始轴力。安装完整段围护体系后,自动伺服系统钢支撑施加初始轴力。

4.4.3 施加钢支撑的复加轴力。基坑形成1 道钢支撑后,开展下挖施工;在到达指定标高后,如果安装形成下一道钢支撑,则需要施加上一道钢支撑的复加轴力;如果未形成下一道支撑体系,则需存在较大的复加支撑轴力,同时形成后需将其适当减小。

5 结语

综上所述,地铁车站软土深基坑施工技术的应用需关注多方面因素影响。除此之外,为更好地优化地铁车站软土深基坑施工,科学化的施工模拟和技术交底工作也需要得到重点关注。本文涉及的地下连续墙施工、精细化分层分块开挖施工等内容,为施工提供了可行性较高的技术应用路径。