绞吸船吹填中粗砂泥泵节能运行转速

李 晟,杨 杰

(1.中交上海航道局有限公司,上海 200002;2.上海交通建设总承包有限公司,200136)

中粗砂为疏浚吹填工程常见土质,采用管道水力输送时,较淤泥、粉土、黏土等细颗粒土质,其管道沿程阻力提升明显;同时受较大的土颗粒密度和粒径影响,管道水力输送时中粗砂难以与水流混合形成均匀泥浆,过流断面的颗粒体积浓度和泥浆流速分布不均匀。总体分布规律为管道上部浓度低、流速高,管道下部浓度高、流速低,即泥浆呈不显著的分层流动。常用的管道输送阻力计算公式多适用于混合均匀泥浆,对于中粗砂水力输送,其计算结果与实际施工情况存在较大误差,难以用于大型绞吸船吹填中粗砂的水力计算。

大型绞吸船吹填中粗砂施工,须采用最经济的输送施工参数并匹配合理的泥泵机组转速组合,实现高效、节能输送施工。因此须根据中粗砂管道阻力特性和泥泵机组性能计算最优输送工况点,并以最优输送工况点为基础进行不同泥泵机组转速组合的能效分析,确定经济节能的泥泵机组运行转速。

福建漳州古雷炼化一体化项目主厂区场地增填砂工程采用大型绞吸船吹填典型中粗砂,本文依托该工程土质参数和大型绞吸船输送施工参数,进行泥泵机组最优运行转速的计算与分析。

1 工程概况

福建漳州古雷炼化一体化项目主厂区场地增填砂工程位于福建省漳州市南部沿海的东山湾内,吹填土质为中粗砂,由砂船抛填至指定抛砂区,再由大型绞吸船吹填至指定区域,为典型的抛吹施工工艺。参与施工的大型绞吸船为“新海豚2”轮、“新海鲛”轮和“新海鳄”轮,均装备3台泥泵。施工现场典型中粗砂见图1,大型绞吸船施工情况见图2。

图1 施工土质-中粗砂

图2 大型绞吸船现场施工情况

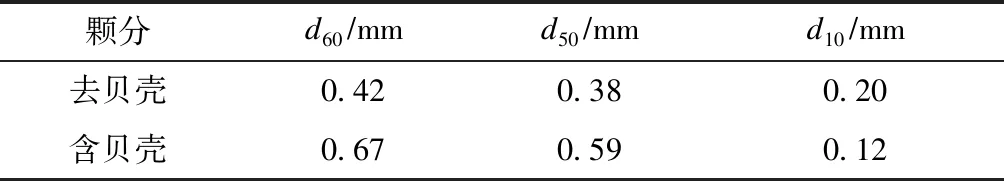

施工现场对中粗砂进行取样并作颗分测试,结果见表1。

表1 古雷砂样特征粒径

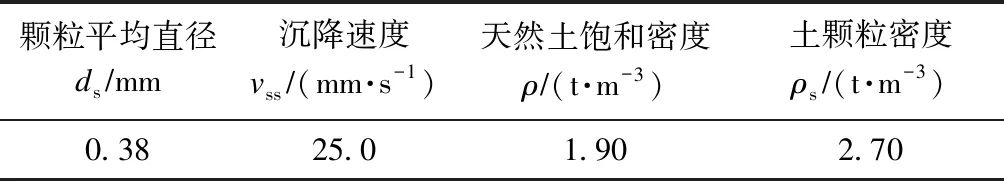

根据现场踏勘,该项目中粗砂中贝壳含量较少,吹填后主要分布于砂层表面,故本文采用去贝壳的颗分数据进行相关计算和分析。根据砂样级配曲线,砂粒径主要分布于0.10~3.00 mm,中值粒径为0.38 mm,参照JTJ 319—1999《疏浚工程技术规范》,该项目中粗砂主要物理特性指标取值采用插值法确定,见表2。

表2 古雷增砂项目中粗砂主要物理特性

该类中粗砂粒径和天然密度均较大,根据以往类似工程施工经验,管道水力输送所需流速较高,且随着泥浆浓度逐步提高管道输送阻力迅速增加,较为合理的输送施工参数方能有效发挥大型绞吸船泥泵机组的输送能力,满足长距离安全、高效和节能输送施工要求。

2 构建中粗砂泥浆水力输送计算模型

2.1 管道泥浆水力输送基本公式

疏浚工程通常采用的泥浆输送水力计算公式主要分为泥泵特性公式和管道阻力特性公式。

1)泥泵泥浆水头特性公式[1]:

Hm=Hw[KH(ρm-1)+1]

(1)

式中:Hm为泥泵泥浆扬程(m);Hw为泥泵清水扬程(m);KH为土质换算系数;ρm为泥浆密度。

2)850 mm管径排泥管总耗用泥浆水头公式[2]:

Hm=K(a+0.000 719 6Ld2+0.050 97∑ξ3)·

(2)

对于砂性土:

(3)

式中:Hm为管路总耗用泥浆水头(m水柱);a为与船舶管路相关的综合摩阻系数;Ld2为水上、水下、陆上钢质排泥管长度(m);vd2为水上、水下、陆上排泥管平均流速(ms);∑ξ3为水上、水下、陆上排泥管(附件)局部阻力水头系数总和,弯管、三通、橡胶管等均作管路附件,不计沿程水头损失;K为泥浆阻力系数与清水阻力系数之比值;ρm为泥浆密度(tm3);Y为挖深为土颗粒密度(tm3);ρm为清水密度,海水取1.025 tm3;Kd为试验系数,取Kd=121;vd为管路泥浆平均流速(ms);ds为颗粒平均直径(m);vss为土颗粒在清水中的沉降速度(ms)。

根据能量消耗原理,即泥泵机组产生的扬程等于泥浆输送消耗的扬程,可计算泥泵转速、泥浆流速、泥浆浓度以及管线长度等输送施工参数。在实际应用中,上述理论公式计算结果与实际施工参数存在一定误差。本文主要根据实际施工数据进行泥泵特性、管道阻力特性的修正和模拟,建立能描述泥泵机组实际输送性能和管道实际输送阻力的计算模型。

2.2 模型公式基本形式

2.2.1泥泵扬程特性公式

根据式(1),经典泥泵扬程的计算公式包含2部分:第1部分为泥泵清水扬程,可根据泥泵清水特性公式进行计算;第2部分为泥浆扬程系数,与泥浆密度呈线性关系。在实际应用中,传统的泥浆扬程系数难以准确描述泥泵实际产生的扬程,故须根据实际施工数据进行拟合,其计算因子为泥浆密度ρm,确定的泥泵扬程特性公式如下:

Hm=Hwf(ρm)

(4)

2.2.2管路总耗用泥浆水头公式

根据式(2)、(3),在既定的管路条件、土质物理特性、挖深和排高条件下,管路总耗用泥浆水头主要与泥浆密度、泥浆流速相关,因此根据规范公式,管路总耗用泥浆水头公式可简化为:

Hm=av2+bv-1+cρmv2+dρm+e

(5)

2.3 模型公式拟合

本文采用大型绞吸船“新海豚2”轮施工参数进行模型公式的拟合计算。

2.3.1泥泵扬程特性公式拟合

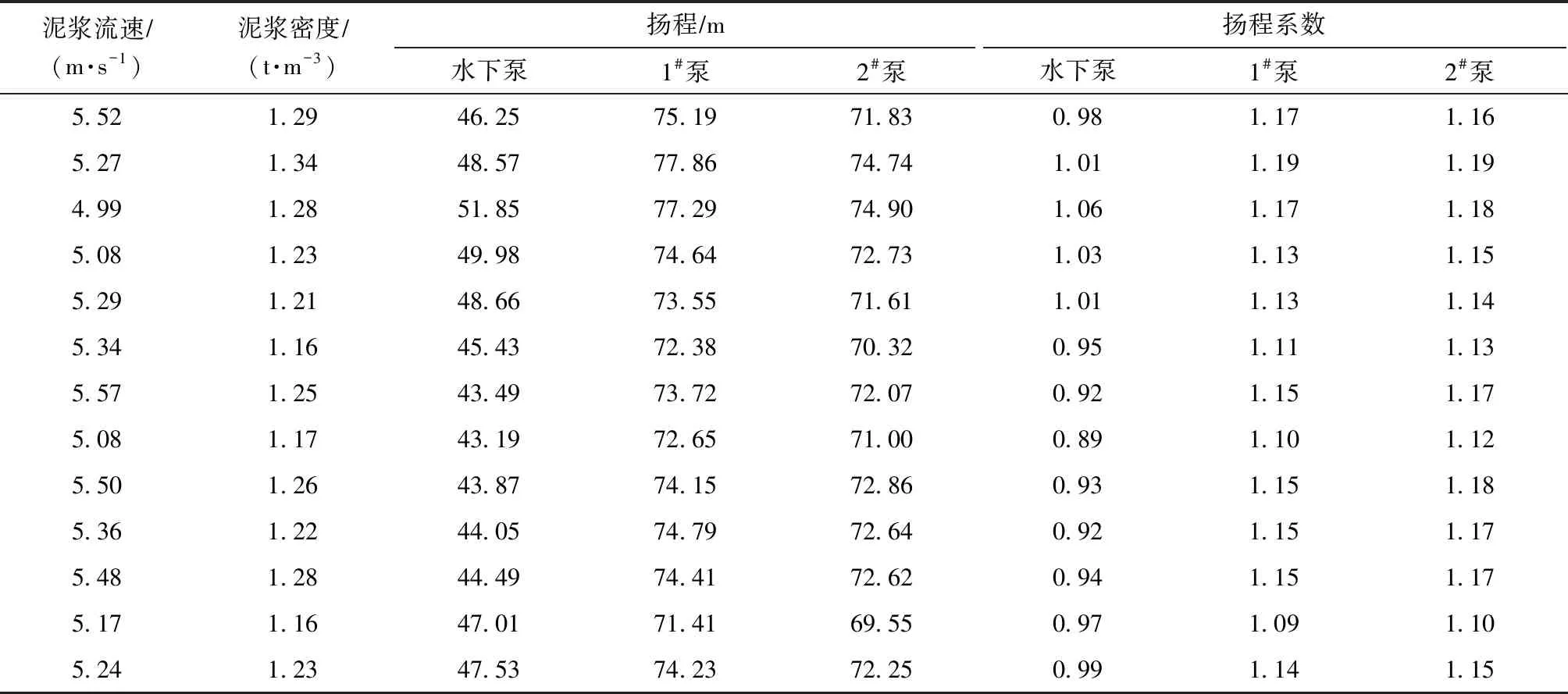

“新海豚2”轮在施工期间采用3泵串联施工,故分别对各泵的扬程特性公式进行拟合。根据实际施工参数确定的泥浆扬程系数见表3。

表3 “新海豚2”轮泥泵扬程系数f(ρm)

续表3

泥浆流速∕(m·s-1)泥浆密度∕(t·m-3)扬程∕m扬程系数水下泵1#泵2#泵水下泵1#泵2#泵5.321.1847.6772.0769.961.001.111.125.541.1841.7970.0466.520.881.091.085.591.2742.9473.3268.530.911.141.125.321.2744.4375.0869.890.931.151.125.051.2444.7575.0069.960.921.131.105.171.2043.1272.7367.800.891.111.085.481.3044.6775.9570.500.941.181.14

注:采用3泵串联施工;水下泵转速243 rmin;1#泵转速282 rmin;2#泵转速277 rmin。

根据表3计算结果,分别对水下泵、1#泵、2#泵扬程系数进行拟合,获得的拟合公式如下:

f(ρm)水下泵=0.253 247ρm+0.640 487

(6)

f(ρm)1#泵=0.532 873ρm+0.478 369

(7)

f(ρm)2#泵=0.441 791ρm+0.607 478

(8)

2.3.2管路总耗用泥浆水头公式拟合

“新海豚2”轮在古雷增填砂工程中排泥管线主线总长度为4 145.8 m,排泥管出口直径φ700 mm,其中:①挖泥船吸泥管长22.1 m、管径900 mm,挖泥船排泥管总长104.3 m、管径900 mm;②水上自浮管长581.4 m,管径850 mm;③水下沉管长882 m,管径850 mm;④陆上岸管长2 556 m,管径850 mm。

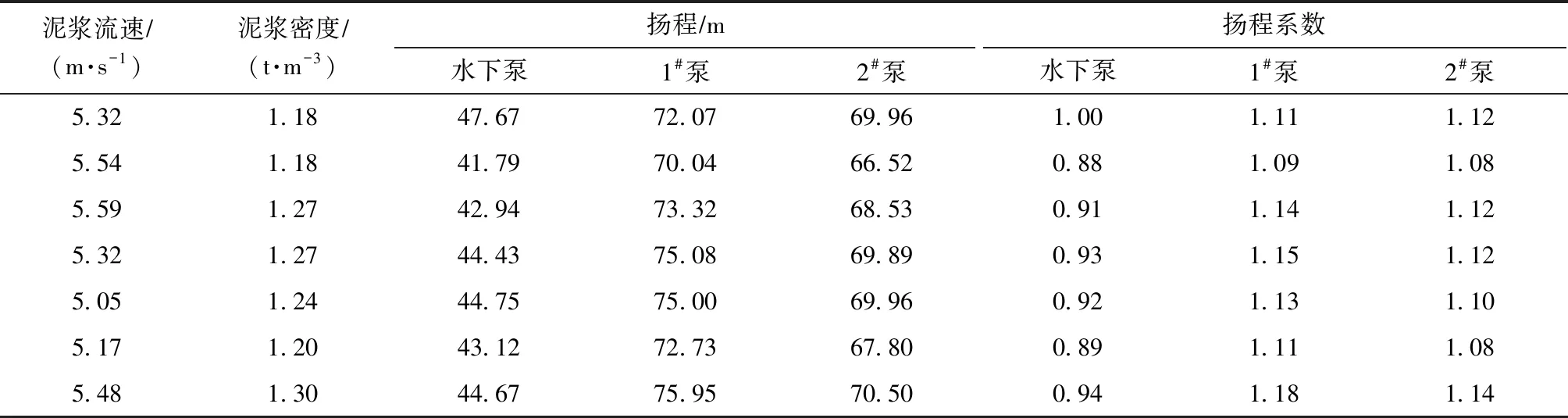

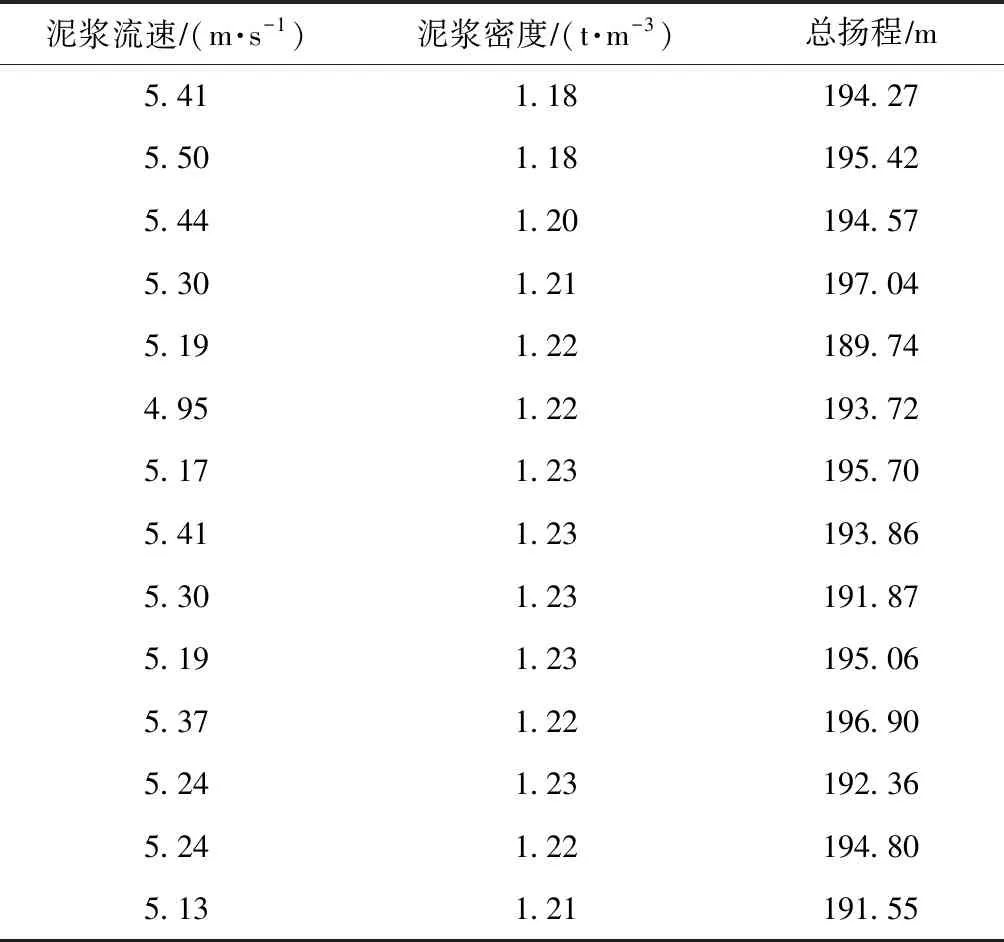

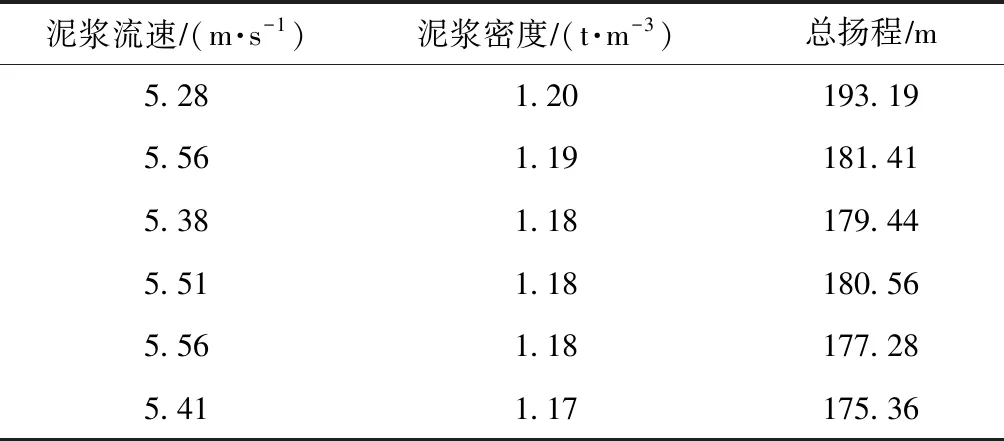

实际施工中不同泥浆流速、密度条件下的管路总耗用泥浆水头统计情况见表4。

表4 “新海豚2”轮管路总耗用泥浆水头

续表4

泥浆流速∕(m·s-1)泥浆密度∕(t·m-3)总扬程∕m5.281.20193.195.561.19181.415.381.18179.445.511.18180.565.561.18177.285.411.17175.36

根据表4数据和式(5),对管路总耗用泥浆水头公式进行拟合,获得的拟合公式为式(9)。

Hm=3.144 95v2-934.202v-1-5.244 29ρmv2+250.255ρm+152.371

(9)

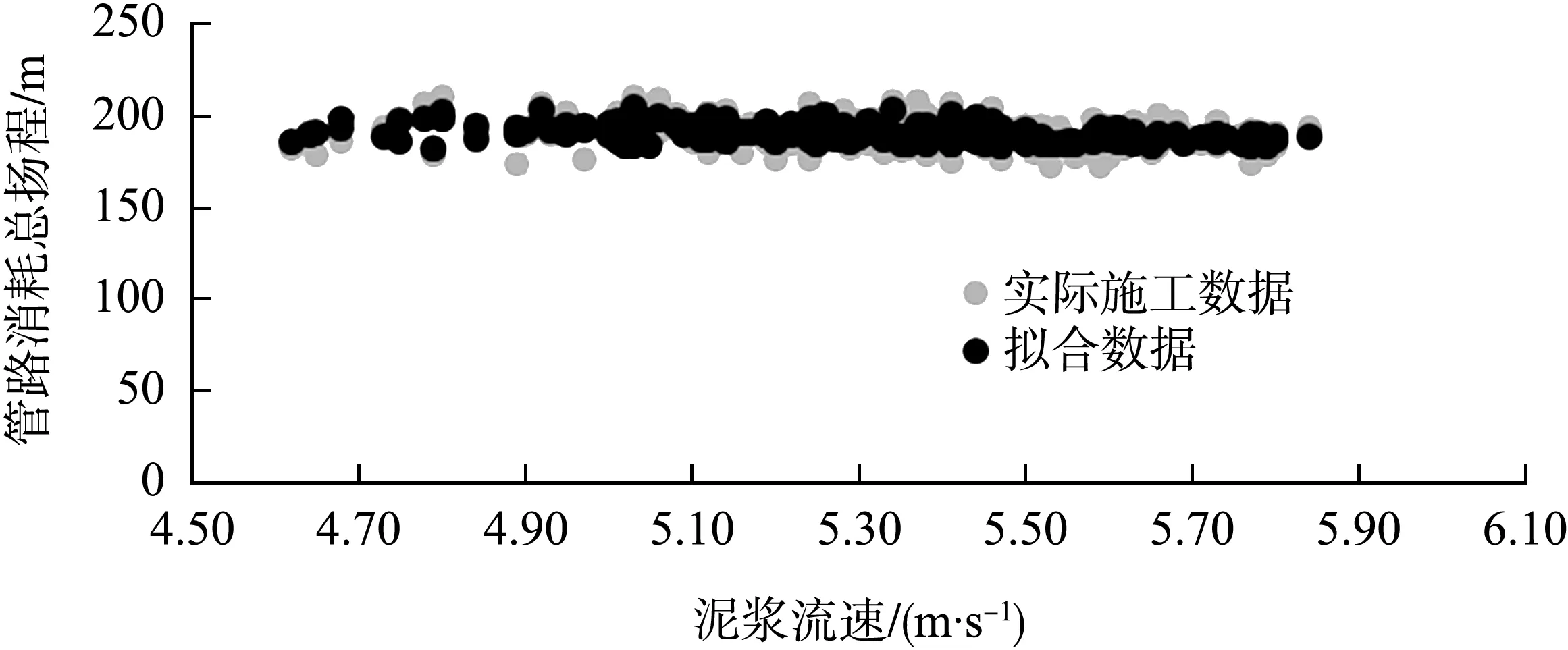

采用实际施工参数对管路总耗用泥浆水头拟合公式进行校核,公式计算结果与实际施工参数对比情况见图3。

图3 拟合数据与实际施工参数比对

2.4 中粗砂泥浆水力输送计算模型

根据泥泵机组产生扬程等于管道输送总耗用泥浆水头,构建的“新海豚2”轮中粗砂泥浆水力输送计算模型如下:

Hw水下泵×(0.253 247ρm+0.640 487)+Hw1#泵×

(0.532 873ρm+0.478 369)+Hw2#泵×(0.441 791ρm+

0.607 478)=3.144 95v2-934.202v-1-5.244 29·

ρmv2+250.255ρm+152.371

(10)

其中:

(11)

(12)

(13)

式中:Hw水下泵、H1#泵、H2#泵为泥泵清水扬程(m);k1、k2、k3为泥泵实际转速与额定转速比值。

根据上述模型,可计算一定泥泵机组转速条件下的可输送泥浆流速、密度。

3 输送施工参数计算分析

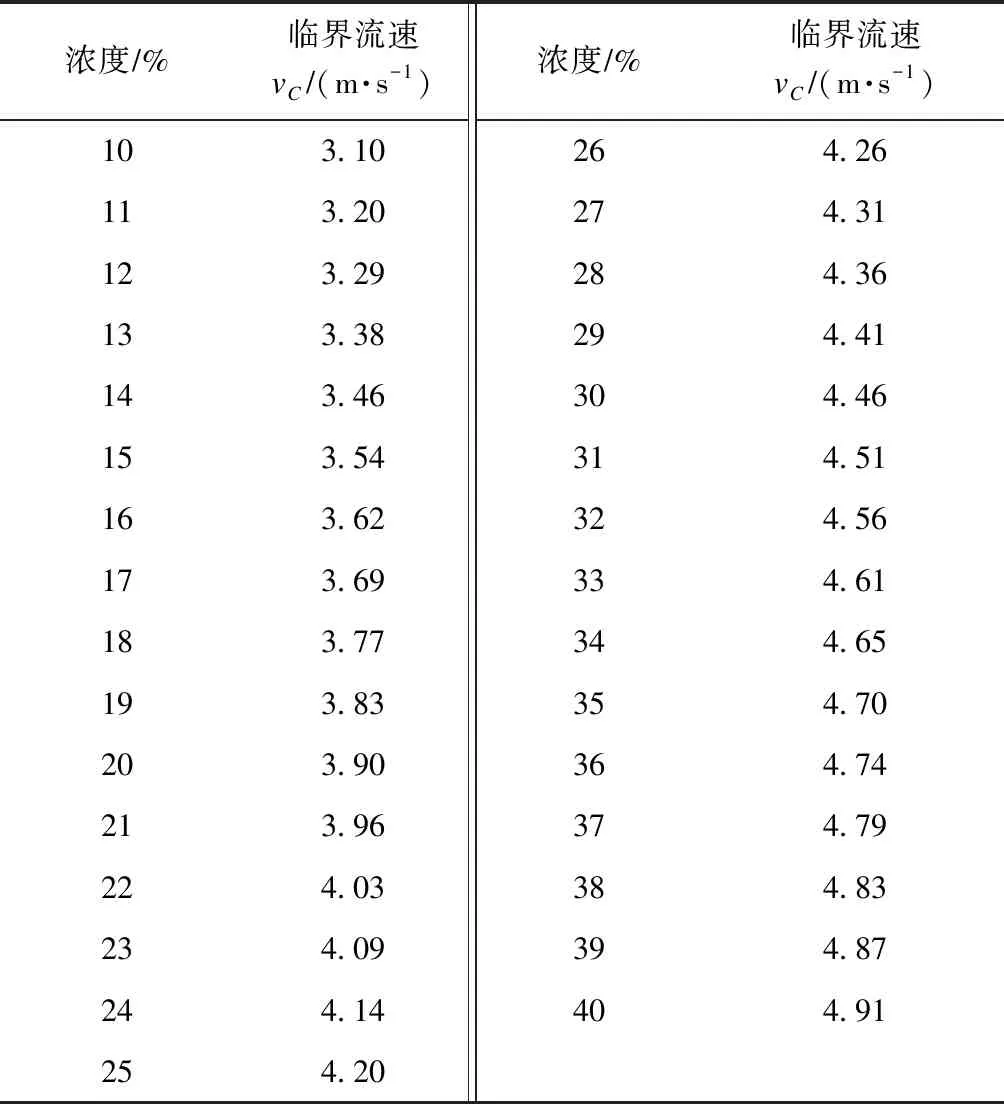

3.1 中粗砂临界输送流速

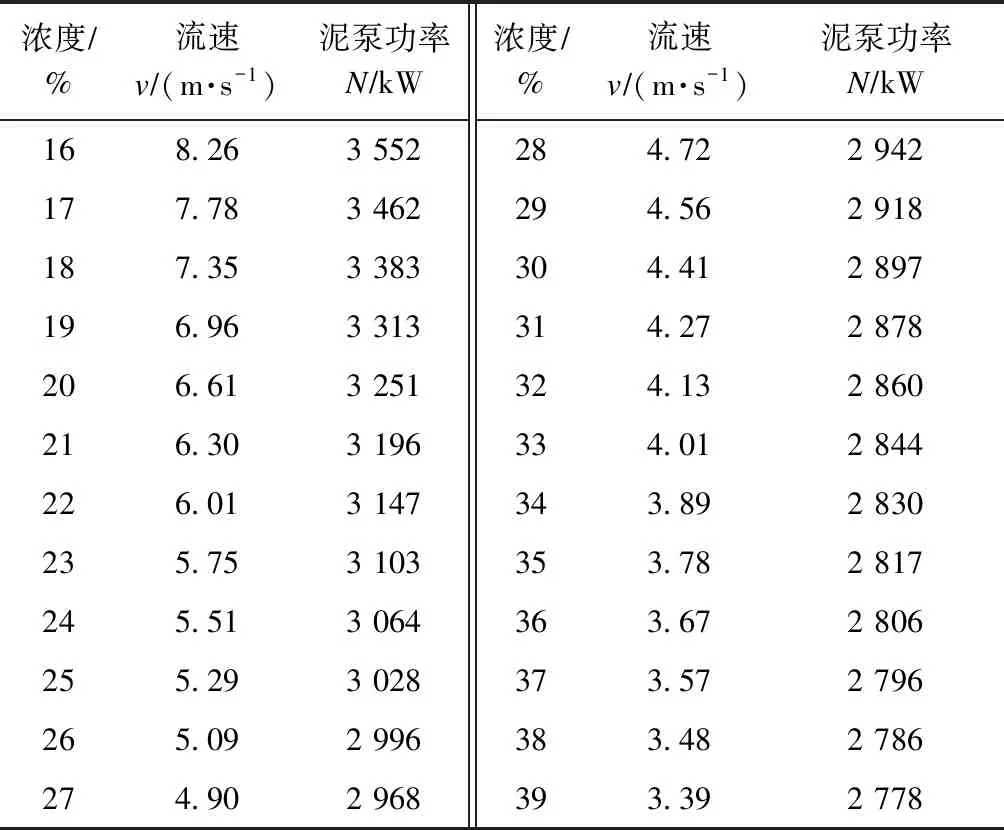

根据表2所述中粗砂主要物理特性,采用砂性土泥浆临界流速计算公式[3],计算所得中粗砂临界流速见表5。

表5 850 mm管道输送中粗砂临界流速

3.2 可输送施工参数及经济性

根据“新海豚2”轮施工现场生产效率调研测试[4],该轮在古雷增填砂工程中挖掘抛填砂堆有效效率约为2 700 m3h,该轮甲板泵额定功率为3 620 kW,其输送中粗砂时的功率特性公式如下:

Nm=(203.06v+1 460.1)×[0.8(ρm-1)+1]

(14)

根据式(15),在泥泵机组不超功率条件下,“新海豚2”轮可运行的输送施工参数见表6。

表6 “新海豚2”轮在2 700 m3h挖掘效率时可输送施工参数

表6 “新海豚2”轮在2 700 m3h挖掘效率时可输送施工参数

浓度∕%流速v∕(m·s-1)泥泵功率N∕kW浓度∕%流速v∕(m·s-1)泥泵功率N∕kW168.263 552284.722 942177.783 462294.562 918187.353 383304.412 897196.963 313314.272 878206.613 251324.132 860216.303 196334.012 844226.013 147343.892 830235.753 103353.782 817245.513 064363.672 806255.293 028373.572 796265.092 996383.482 786274.902 968393.392 778

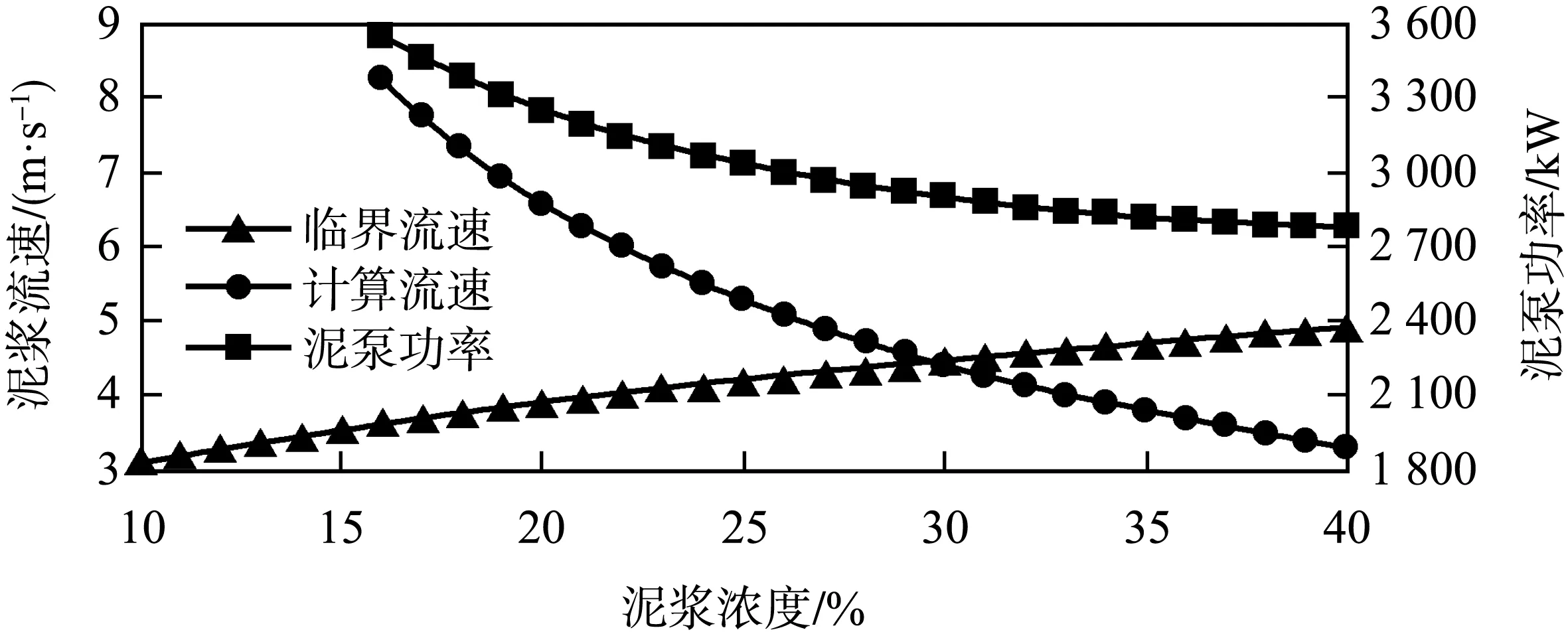

在实际输送施工中,应满足泥浆流速不低于临界流速,根据表5、6,可确定满足安全输送要求的输送施工参数,见图4。

图4 可输送施工流速与临界流速对比

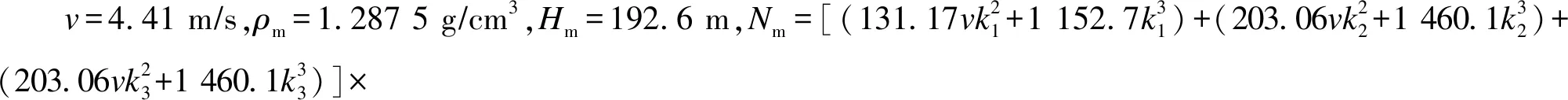

根据图4,在船舶有效挖掘效率为2 700 m3h条件下,当泥浆浓度≤30%时,可输送施工流速大于临界流速,满足有效输送要求,故“新海豚2”轮可输送的泥浆浓度范围为16%~30%,对应的泥浆流速范围为8.26~4.41 ms。同时在一定的挖掘效率下,泥浆浓度越高,所需输送施工流速越小,泥泵功率越小[5],因此可确定:在船舶有效挖掘效率为2 700 m3h时,采用泥浆浓度为30%、泥浆流速为4.41 ms进行输送,可满足泥浆安全、有效输送要求,且输送能耗最低。

3.3 三泵串联施工泥泵机组转速组合及效率

因泥泵机组柴油机为高速机,泥泵合理调速范围为90%~100%额定转速,且为均衡1#、2#泵负荷,1#、2#泵采用相同转速运行。

根据计算结果,可确定泥泵机组总功率在水下泵不同转速条件下的变化情况,见图5。

图5 泥泵机组总功率分布

至此可得出,在最经济输送施工流速、浓度条件下,泥泵机组可实现的最低总功率约为7 055 kW,对应的泥泵机组转速为水下泵223 rmin、1#泵277 rmin、2#泵277 rmin。此运行条件下泥泵机组总效率为86.45%。

4 结论

1)规范中管道输送泥浆的阻力特性公式和泥泵扬程特性公式对中粗砂输送的水力计算精度难以满足要求,但以规范公式的基本形式为基础,采用实际施工参数进行拟合计算,能获得计算精度较高的管道阻力特性、泥泵扬程特性经验公式。

2)在施工中,根据船舶挖掘施工效率、泥泵额定功率可确定泥泵机组安全运行的泥浆输送浓度、流速范围,并结合不同浓度泥浆临界输送流速,可确定既定挖掘施工效率下的泥浆最经济输送流速与浓度。

3)以经济输送流速、浓度为基础,结合泥浆管道阻力特性、泥泵扬程特性经验公式,可计算确定多种可运行的泥泵机组转速组合,即大型绞吸船水下泵、1#泵、2#泵可采用多种不同的转速组合运行,均可实现泥浆按经济流速、浓度输送;但不同泥泵机组转速组合所对应的总功率存在差异,在实际施工中,应采用泥泵机组总功率最低的转速组合进行输送施工,可最大程度上降低大型绞吸船输送施工油耗。

4)根据本文计算分析结果,在经济输送施工流速、浓度条件下,大型绞吸船水下泵采用低转速,1#泵、2#泵采用高转速,有利于降低输送施工油耗。

5)根据大型绞吸船常用施工方法,在泥泵机组总扬程一定的情况下,水下泵通常采用高转速运行以提升泥浆吸入性能。根据本文计算、分析结论,采用合理的泥泵转速组合,使泥泵机组总扬程与管道消耗扬程相等,即可在既定的浓度、流速条件下实现泥浆有效吸入和输送。因此,在实际施工中,大型绞吸船可参考本文计算分析结论,根据泥浆实际输送工况合理调整泥泵机组转速,对于降低输送施工能耗具有积极的意义。