关于散粮系统流程设备降低粉尘爆炸危险的改造与应用

刘鹏飞 王涛 刘文卿 刘述俊杰 陈厚斌 李金蔚 杨海龙 张星 史中琨

摘 要:散粮系统的各个流程设备相通相连,且流程设备相对封闭,因生产过程中会形成大量粉尘,若发生局部爆炸事故,可能会形成二次爆炸等,造成的后果无法估计。因此,本文从预防(测温)、隔离(隔爆)、主动干预(泄爆)3个方面进行研究,通过改造,提高设备运行的安全性。经过使用,证明改造效果良好。

关键词:散粮系统;粉尘爆炸;预防;隔离;主动干预

Abstract:The common flow equipment of grain system is often connected with each other and relatively closed. Due to the formation of a large number of dust in the production process, if a local explosion accident occurs, it may form a secondary explosion, and the consequences can not be estimated. Therefore, it is studied from three aspects: prevention (temperature measurement), isolation (explosion prevention), active intervention (explosion release), that can improve the safety of equipment operation. The application proves that the transformation effect is good.

Key words:Bulk grain system; Dust explosion; Prevention; Isolation; Active intervention

中图分类号:TS211.3

散粮系统常见的流程设备有气垫式皮带机、托辊式皮带机、斗式提升机、刮板机和除尘器等,为达到粮食装卸流程的便捷目标,各个流程设备之间往往是相通相连的。但这些传统的流程设备,由于结构特性和生产特性会出现一定的安全隐患。由于作业环境较为封闭,作业时产生的大量粮食粉尘会局限于封闭空间中,存在多种引起粉尘爆炸的因素。如皮带机的传动滚筒由于长时间的运转,部件会产生破坏导致设备运行过程中的动平衡状态遭到破坏,造成碰撞,产生火花。火花与设备内部的积尘、粉尘接触,存在引发粉尘爆炸的火灾隐患。

为杜绝隐患,依据相关标准结合实际经验深入分析研判爆炸因素和爆炸过程,从提高检测装置的覆盖面和报警速度,在爆炸事故发生后立即分散爆炸冲击力,防止事故扩大角度等采取安全措施,实施优化改造。将防火防爆作为系统性安全装置,主要就流程设备测温、滚筒位移监测、泄爆隔爆3个方面进行改造优化,改善优化各个设备机构之间的连通关系,提升设备在作业过程中的稳定性与可靠性,为快速检测消除相应隐患提供技术支撑。

1 散粮系统中存在的主要问题

1.1 散粮测温系统中存在的问题

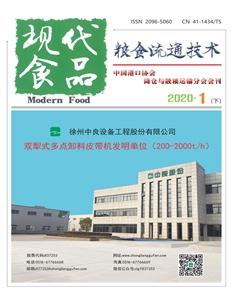

(1)用测温光纤来监测皮带机的跑偏和飘带。使用测温光纤进行故障监测的原理是皮带跑偏或飘带时,皮带摩擦侧盖板出现温升而报警。但皮带在运行过程中发生跑偏和飘带时,皮带的接触位置并不是侧盖板,多为流程设备箱体的立柱和盖板框架(见图1),它和测温光纤安装位置之间存在着金属板、金属立柱的隔断,当出现异常情况时,根据热辐射和热传导的特性,传递过程中热量损耗较大,问题部位的侧盖板温升较慢,致使测温光纤不能在第一时间准确的传递温度变化信息,确认故障位置,从而延误最佳处理时机,造成严重损失。

图1 皮带、测温光纤、立柱和盖板框架的位置示意图

(2)光纤测温报警速度慢。以青岛港董家口分公司港区粮系统为例,光纤测温分布于18条全气垫式皮带机、2条斗提机和2条托辊式皮带机上,光纤布线总长13 km,并使用2台光纤测温主机作为信息的反馈处理终端。其中,1号主机有4条通道,2号主机有7条通道,共计有11条通道。测温数据采集时采用逐条通道扫描的方式进行信息采集,每条通道的扫描均时间为6 s,按该扫描速度计算,1号主机的全部4条通道扫描完需24 s,2号主机全部7条通道扫描完需42 s。此外,由于感温本身存在一定的滞后性,所以当扫描到故障位置时,故障位置可能已经由于皮带摩擦起火,但由于不能在第一时间采取相应的制動应急措施,从而导致粉尘爆炸等一系列隐患问题的发生,造成人员伤亡和财产损失。

(3)光纤测温分布于侧盖板和滚筒表面上易损伤。设备维修时,因要拆卸机械部分,如果操作不当极易对测温光纤造成挤压,导致内部光纤断裂,使测温系统无法正常测温,存在隐患。

(4)过渡托辊缺少测温监测。过渡托辊作为皮带从一节气室平缓承接到另一节气室的重要中间过渡部件,其可以让皮带在整个流程运行过程中,始终保持相对稳定受力,从而保证皮带不会因为突变的位置差而导致拉力变化造成损伤,达到保证皮带安全的目的。但皮带长时间高速转动运行及粉尘浸入轴承的影响,往往会使托辊内部机构轴承产生损坏,造成异常升温,导致火灾患。

1.2 设备运行中滚筒可能存在的问题

结合日常作业及故障处理经验,可将滚筒(见图2)发生的故障归纳为:①滚筒外皮两侧端面焊缝开裂导致筒皮整体晃动,见图3。②滚筒外皮断裂导致筒皮局部串动,见图4。③滚筒因轴承故障导致滚筒整体轴向串动,见图5。在上述3种情况下,若不能及时发现故障滚筒,依然让设备保持运转,不仅会造成滚筒报废,还有可能因为转动过程中的动平衡失控,拉力大小发生突变,从而导致皮带撕裂的恶性事故。此外,设备运转平衡遭到破坏,筒体与箱体发生碰撞,产生火花,极易造成粉尘爆炸等一系列安全事故,给安全生产带来严重隐患。因此,如何在滚筒发生串动的第一时间发现问题并停止设备的运转,对设备的安全作业来说是不可缺少的重要监测指标,所以对滚筒的位移监测是必不可少的。

图2 滚筒示意图

图3 滚筒外皮两侧端面焊缝开裂导致筒皮整体晃动图

图4 滚筒外皮断裂导致筒皮局部串动图

图5 滚筒因轴承故障导致滚筒整体轴向串动图

1.3 流程设备的粉尘泄爆问题

散粮系统流程设备大多属于封闭系统,封闭系统不仅可以单方面保证装卸速度,还可以保证运载过程的平稳有序,达到保质保速的目的。在装卸过程中,大多数粮食都为脱水的干粮,会由于抓斗等装卸器具的挤压导致部分粮食变为粗制面粉,形成粮食粉尘弥漫在设备内部。此时,若相应设备的除尘器管道通风不佳,会导致大量的粉尘积留于设备中,存在安全隐患。尤其当单位体积内的粉尘浓度值较高且符合其自身的爆炸特性时,就存在粉尘爆炸的隐患,同时由于作业特性,流程设备之间多为互联互通体系,一旦发生局部引燃爆炸事故,若不能及时将设备隔离,极易导致大面积的连环爆炸,造成严重的生命财产损失。

关于设备的泄爆设定都是根据国家标准来进行测算设置的。但在相关的国家标准中,仅仅对斗式提升机及除尘器出台了明确的相关指标,并没有对刮板机、气垫式皮带机的泄爆安全防护进行相关规定。在生产过程中,气垫式皮带机及刮板机作为装卸生产较为关键的两个设备,其封闭的内部环境所弥漫的粉尘浓度不低于斗式提升机,其潜在的危险程度较高。

根据相关实验数据表明,在理想状态下,斗式提升机内能够发生粮食粉尘爆炸的最低浓度下限为70 g·m-3,该数值对于实际连续运作的生产情况来说明显偏小,所以斗式提升机存在较大的粉尘爆炸隐患[2]。对于装卸一线的刮板机和气垫式皮带机来说,长流程的封闭箱体及不间断的长时间工作运行,其内部粉尘浓度也会远远大于这个数值。所以从粉尘泄爆角度来讲,刮板机与气垫式皮带机也应存在相应防爆泄爆装置。

除尘器在设计及安装规范方面均满足相应的国家标准要求,但在实际的装卸过程中,对1 400~2 000 t·h-1的实际粮食装卸量所产生的粉尘量来讲,与设计风量预想所达到的吸附效果差距甚远,造成该现象的主要原因是在铺设除尘器管道时,过度注重流程设备的整体布局,忽略铺设时的多处管道弯头处所产生的局部阻力大小,从而导致实际吸尘口处风力的大幅度缩减,让除尘效果难以达标。所以为进一步降低粉尘浓度,达到較为理想的除尘效果,需对相应的除尘管路进行改造优化,以达到相应目标。

2 设备改造优化方案

设备优化改造主要从利用检测手段对流程设备隐患部位全覆盖,达到快速报警的目的,如发生爆炸可以通过快速反馈爆炸故障点,在人员干预下立即启动隔爆装置,泄爆装置在爆炸后可快速分散冲击力,防止事故扩大,为现场救援提供更多可能性。

2.1 散粮系统的测温系统改造优化方案

2.1.1 光纤测温系统的改造优化

为了避免频繁拆卸盖板导致的测温光纤损坏,可将需经常清理的气室进仓皮带机全部改为点式测温。并在皮带机的机头、机尾、爬坡段等易发生跑偏和飘带部位的两侧立柱(见图6)加装点式测温传感器(PT100测温传感器),用于检测因皮带与立柱接触导致的温升现象,以确保出现相应隐患事故时,可以第一时间根据系统提供反馈信息,及时准确的确认故障发生的点,达到定点定位的目标。同时,因取消进仓的光纤测温,减少4个主机光纤通道,减少光纤扫描时间24 s,使光纤测温的报警速度得以大幅度提高。在此基础上,在易出现皮带跑偏和飘带的支架位置,增加光纤测温点。该测温点的设置是利用现有的测温光纤,但由于任意波长的光在光纤传输中都存在衰减现象[1],根据这一特性,将光纤由原来的直线敷设的形式改为光纤缠绕点式敷设形式(见图7),每一个测温夹具内缠绕约1 m的测温光纤,增加了单位面积内光纤的感温面积,缩短了到达相应位置时温升信息传递的距离,使测温光纤对故障信息的传递速度得到优化,从而达到了提升测温效果的目的。且设备维修时,该部位不需拆卸,可以有效防止光纤损伤。

图6 立柱点式测温安装分布图

图7 光纤缠绕点式敷设图

2.1.2 过渡托辊点式测温的改造优化

对于托辊而言,若出现转动异常情况,通常都是内部轴承或组件损伤导致动平衡失衡,从而伴随着轴向串动出现的异常温升现象。所以可以通过在托辊支架处安装点式测温的方法,对过渡托辊进行温度监测。

过渡托辊多位于两节气室之间,且气室之间留有较为充足的空隙。安装点式测温时,可以用夹具在托辊支架上用夹具对测温块进行固定(见图8),实现对托辊轴的实时温度监测。将新增加的测温部位点并入原有测温点式系统当中,引入中控控制系统进行监控,以确保可以第一时间发现温度的异常变化,进行相应的重点盯靠,达到保证设备设施、皮带的正常运行的目的。

图8 托辊点式测温安装位置图

2.2 滚筒位移监测的改造优化方案

对于滚筒的位移监测,关键在于出现串动现象的第一时间发现问题,需在出现微小位置偏移信号时就立即采取相应的制动措施,以保证设备设施的安全。对位置监测而言,用限位开关来实现相应目标是相对直接的一种方法。但常用的限位开关检测距离较长,无法满足所需的滚筒位移监测的需求。所以推荐选用更为灵敏的金属型限位开关作为相关信号的接触反应器。

在积尘箱滚筒两端圆周所对应的侧壁上,呈中心对称安装2个相近开关,同时在滚筒的两端各安装2个限位开关(如图9、10所示),形成限位反馈。

图9 积尘箱滚筒两端圆周所对应的侧壁安装开关示意图

图10 滚筒两端安装开关示意图

利用金属型接近开关检测距离为3~5 mm的检测特性,调节开关与滚筒的极限检测距离,并将限位报警信号串联到跑偏停机中去,让报警信号变为强制停机信号的一种,实现报警的连锁停机,从而达到动态监测滚筒串动现象的目的,确保了第一时间的停机断电,保障设备设施及人员的安全。

2.3 散粮系统粉尘防爆改造优化方案

2.3.1 泄爆面积及泄爆装置的改造优化

(1)对于刮板机泄爆方案的改造优化。以青岛港董家口分公司港区设备为例,根据相应的粉尘爆炸泄压规范[3],并没有对刮板机安装泄爆装置的要求与规范。由于刮板机同斗提机形体类似,同属围包体。所以针对刮板机泄爆总面积的测算,依据对斗提机的相关要求规范进行测算,其泄爆口安装位置主要依据刮板机输送物料特点确定。

青岛港董家口分公司港区主要有3台刮板机,其中MG1长为50.2 m、MG2长度为47.1 m、MG3长度为26.6 m。长度均大于25 m,依据斗式提升机测算要求,为确保泄爆的有效安全,按照有效泄压面积不低于0.05 m2·m-3的要求进行计算,得到3台刮板机的有效泄压面积(泄爆总面积),见表1。

根据测算结果对刮板机增设泄爆口,并根据刮板机输送物料中各部位扬尘情况,确定刮板机安装泄爆口位置。MG1、MG2上盖板现有4个观察窗,在不改变使用功能的前提下,将4个观察窗的盖板改为泄爆板足以满足相应的泄爆的需求。泄爆口位置见图11;MG3上盖板现有3个观察窗,在不改变使用功能的前提下,将这3个观察窗的盖板,改为泄爆板以满足相应的泄爆需求,泄爆口开口位置见图12。这样改造确保了流程运行段及机头机尾的大体积封闭箱体均能达到相应的泄爆要求,同时缩短改造周期,降低了改造费用及难度,节约了人力、物力、成本。

图11 MG1、MG2上盖板观察窗图

图12 MG3上盖板图

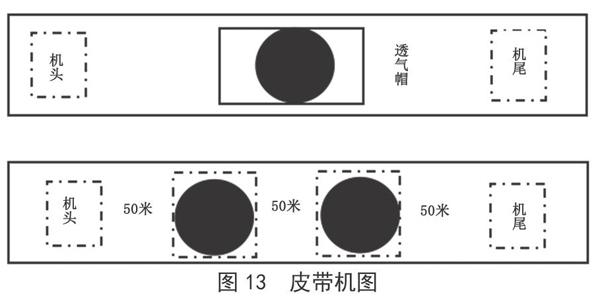

(2)对于气垫式皮带机泄爆方案的改造优化。对于气垫式皮带输送机而言[3-4],要结合实际运行情况及设备自身的设计结构特点进行改造优化。以青岛港董家口分公司港区皮带机为例,发现皮带机运送物料过程中,多数粉尘扬尘主要集中在头部及尾部的原因是物料落差较大及冲击造成扬尘,机头、机尾相比于皮带机其他位置,危险指数较高。而中间段扬尘较轻微,甚至无扬尘,主要是由于风压将气室内部粉尘吹起。

根据皮带机实际运行情况,并结合设备特点对皮带机的机头、机尾及中间段分别进行相应改造。以青岛港董家口分公司设备为例,其具体改造方案:①出仓皮带机机头、机尾都属于敞开式的皮带机,上盖板每隔一段距离均安装有相应的透气帽,此種情况下,则需在机头加装泄爆口,以达到皮带机日常运行作业时所需要的泄爆目标。②进仓的气垫式皮带机,其机头、机尾都属于密闭式箱体,但未达到泄爆要求,则需对现有观察窗进行改造,在不影响基本功能使用的前提下,将观察窗的盖板改为泄爆板,以满足相应的泄爆要求。此外,在皮带机上盖板位置每隔50 m加装一个透气帽,便于排除皮带机运行中多余的废气及泄压(见图13)。

图13 皮带机图

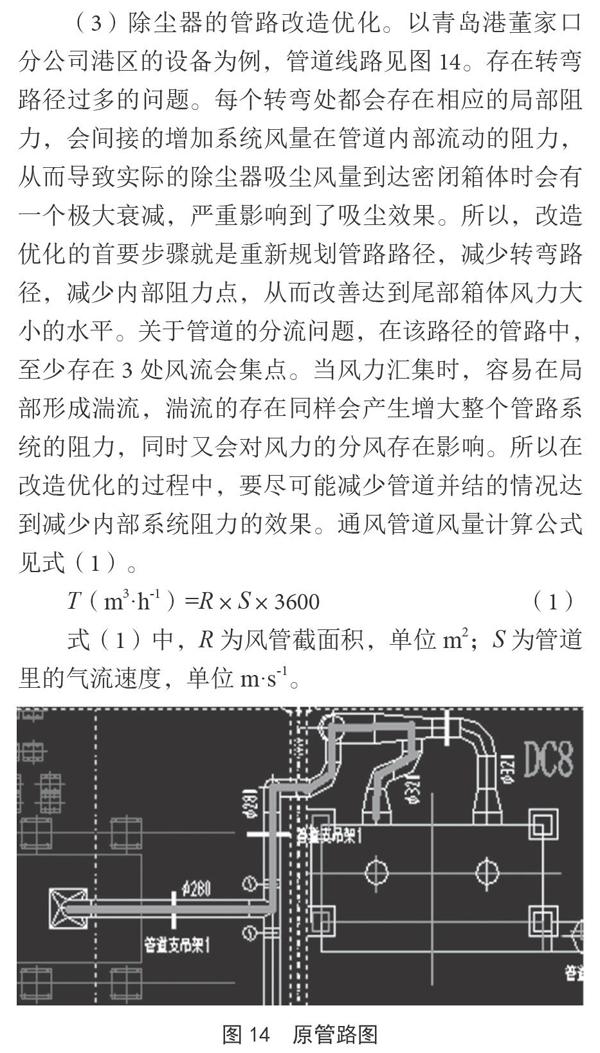

(3)除尘器的管路改造优化。以青岛港董家口分公司港区的设备为例,管道线路见图14。存在转弯路径过多的问题。每个转弯处都会存在相应的局部阻力,会间接的增加系统风量在管道内部流动的阻力,从而导致实际的除尘器吸尘风量到达密闭箱体时会有一个极大衰减,严重影响到了吸尘效果。所以,改造优化的首要步骤就是重新规划管路路径,减少转弯路径,减少内部阻力点,从而改善达到尾部箱体风力大小的水平。关于管道的分流问题,在该路径的管路中,至少存在3处风流会集点。当风力汇集时,容易在局部形成湍流,湍流的存在同样会产生增大整个管路系统的阻力,同时又会对风力的分风存在影响。所以在改造优化的过程中,要尽可能减少管道并结的情况达到减少内部系统阻力的效果。通风管道风量计算公式见式(1)。

T(m3·h-1)=R×S×3600(1)

式(1)中,R为风管截面积,单位m2;S为管道里的气流速度,单位m·s-1。

图14 原管路图

在风速一定的情况下,增大出风口处的风量最为直接的办法就是增大管路直径,从而改善除尘器吸附除尘的效果。原管路由于管道系统内部阻力较大,管径较小,导致风量不足,吸附力较低,当启动除尘器时,在人工除尘口处未能发现明显的粉尘吸附现象。改造优化后的管路减少了管道内部的风力拐向点,同时在管路的拐向处用风管弯头的曲率半径远大于管径的类90°弯管对管道进行连接,以保证风力管道路径在拐向处的衰减最小化,见图15。明显增大了管路的管径,实现增大管道内风量的目标,从而确保在箱体吸尘尘口处风量大小。管路改造优化完成后,启动除尘器时,可以在箱体的人工除尘口处,形成明显的上升“粉尘气流”,改造优化效果明显。

图15 改造优化管路图

2.3.2 粉尘爆炸隔爆装置的改造优化

(1)除尘器的改造优化。除尘器作为粉尘积攒、抑制扬尘的重要设备,也是预防粉尘爆炸的重点设备。从除尘器防粉尘爆炸方面来讲,分为2个方面:①如何快速让除尘器切断与外来故障流程设备的连接,防止火花进入除尘器内。②如果除尘器内部发生粉尘爆炸,其内部的压力就会增大造成气流逆向除尘器流动,爆炸火焰与压力会沿着逆向气流扩散到所有相连的设备造成相连设备的二次爆炸或多次爆炸。因此,在除尘器的入口管道处需要安装相应的爆炸隔离装置。

在流程设备与除尘器连接的入口管道处,安装火花探测仪和气动隔离阀以实现隔爆防爆,并将相应的控制程序利用PLC进行编写,输入中控控制体系中。当除尘器与设备的连通处出现异常情况时,火花探测仪探测到火花,其故障信号通过PLC控制程序反馈到中控室,中控可以立即停止除尘器风机,同时进行气动隔离阀动作,切断除尘器吸尘口达到防止除尘器爆炸或爆炸蔓延的目的,见图16、17。

图16 原除尘器图

图17 改造优化后除尘器图

此外,在编制PLC控制程序时,将流程设备的故障连锁停机信号与除尘器运行控制相关联,使流程设备出现连锁停机故障信号时,也能启动除尘器停止运行指令,并启动气动隔离阀,防止因皮带机故障产生的火花、高温等导致粉尘爆炸的因素进入到除尘器内,避免除尘器爆炸。

(2)流程设备闸门程序的改造优化。流程设备之间、与缓冲仓、筒仓之间都是通过电动闸门进行流程的切换,一旦出现粉尘爆炸,为阻止事态蔓延,需要第一时间关闭电动闸门。为达到这一目标,通过修改中控PLC闸门控制程序,增添对定片、定量及全部闸门的控制,在上位界面中增加相应的一键关闭电动闸门按钮,让中控人员根据现场情况第一时间做出相应的应急处理措施,以降低损失。

3 改造优化效果

3.1 粮系统测温系统改造优化

①通过对气垫式皮带机加装点式测温,加强了对皮带机跑偏和飘带所造成的异常温升的监控,解决了无法第一时间发现及反馈皮带机跑偏和飘带现象的问题。②通过减少侧盖板测温光纤回路数量,采用点式测温进行测量,减少了光纤主机通道数量,提高光纤测温的报警速度,从而让温度控制反馈时间整体控制在30 s以内,解决温度预警不及时、预警延迟的问题,为第一时间发现故障点提供基础。

3.2 滚筒位移监测的改造优化

通过在滚筒两侧安装金属接近开关限位,实现了对滚筒运行的动态监测。通过限位报警信号的反馈系统,及时让故障滚筒停止运转,消除故障后的摩擦火花隐患,并将故障问题止步于单一的滚筒自身,杜绝了故障事态扩大的可能。

3.3 散粮系统粉尘防爆改造优化

通過合理增添刮板机、气垫式皮带机泄爆装置使流程设备在作业时,封闭流程内部的粉尘环境可以始终保持在一个相对稳定的动平衡浓度当中,有效遏制了粉尘爆炸发生的可能性,为生产作业的安全稳定运行提供保证。同时,通过对除尘器管路路径合理的优化改造,减少了管路内部的系统阻力,实现了增大管路内部风量的目标,使除尘器在与设备相连的吸尘口处,依然可以维持较大的风力,从而对装卸过程中产生的粮食粉尘进行稳定的吸附收集,并在一定程度上控制流程设备内部的粉尘浓度,这是散粮系统粉尘防爆系统中不可或缺的重要一步;通过在流程设备连接口之间设置一键关闭隔离闸门,并与相关流程设备的运行程序进行并联,为第一时间针对现场发生的异常情况做出应急处理提供了可能,阻止事态蔓延,实现了将损失降到最小的可能。

4 结语

该套安全防爆防护装置在粮食系统应用以来,运行效果良好,改善了故障问题点的反馈时间长、故障位置模糊的短板,切实提高作业人员处理故障的应急速度,在流程化粮食系统的装卸设备的维修及安全防护中具有较高的推广应用价值。

参考文献:

[1]刘艳平,叶宗顺,华 涛,等.分布式光纤测温系统光纤衰减不一致的修正方法[J].水电自动化与大坝监测,2012,36(6):34-36.

[2]吕 岳,朱多兴,杨 剑,等.散粮装卸系统斗式提升机内粉尘爆炸特征参数[J].粮食与饲料工业,2015(7):1-4.

[3]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 15605-2008 粉尘爆炸泄压规范[S].北京:中国标准出版社,2008.

[4]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 10596-2011 埋刮板输送机标准[S].北京:中国标准出版社,2011.

[5]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 14784-2013 带式输送机安全规定[S].北京:中国标准出版社,2013.