新型全密封多点受料带式输送机导料槽

陈智伟 谢汉章 刘家荣 韦大松

摘 要:一种应用于散粮输送的全密封多点受料带式输送机的新型导料槽。此种新型导料槽有便于调节、缓冲、挡料、拢料和便于检修等优点。新型导料槽可调节粮食下落到运行皮带上的粮流方向与进料落点,可对筒仓出料的粮食起导向和缓冲作用,可有效缓解对皮带的冲击,提高粮食在皮带上的成形稳定性,减少输送机在受料点出现跑偏与撒料情况的发生。

关键词:散粮;全密封带式输送机;导料槽

Abstract:A new type of guide shoe was used for fully sealed multi-feeding belt conveyor for bulk grain conveying. The new type of guide shoe has adjusting, buffering, blocking, gathering, overhauling and other devices. The new type of guide shoe can adjust the grain flow direction and feeding point while the grain falls on the running belt, it can effectively alleviate the impact on the belt when the grain falling, improve the forming stability of grain on the belt, and reduce the occurrence of deviation and spraying of the conveyor at the feeding entrance.

Key words:Bulk grain; Fully sealed belt conveyor; Guide shoe

中图分类号:TH222

全密封带式输送机属输送行业第四代产品,具有环保节能等特点,在散粮筒仓的输送系统中得到普遍应用。单托辊全密封带式输送机则是全密封带式输送机的重要类型之一,其用于输送粮食的承载段采用哑铃式单托辊。单托辊是两端带有大斜度倾角(35~45°)喇叭口的哑铃式托辊,轴承设置在壳体的外部,与皮带机内部的粉尘环境彻底隔绝[1-3]。这种结构符合粉尘防爆的要求,也提高了轴承的使用寿命,且方便检修与维护。此种机型使用壳体包裹皮带和输送物料,实现全密封,解决了皮带机输送过程中一直存在粉尘大、污染环境的难题。全密封带式输送机一般由机头段、中间段、受料段、张紧段和机尾段组成。受料段设置有靴子形状的导料槽,俗称靴型进料斗或导料靴。导料槽主要对皮带机的喂料起导向功能。安装于筒仓群底的全密封带式输送机,一台设备需负责整排多个筒仓的粮食出仓连续输送作业。因此,仓底带式输送机一般设计为全密封多点受料带式输送机。由于单台皮带机上设置了多个受料点,且各点受料工况不尽相同,因此导料槽需具有可调节性,以适应受料点的复杂工况,保障多点受料皮带机的平稳运行[4-6]。

1 常用导料槽结构与使用中存在的问题

带式输送设备的进料口导料槽具有物料的导向和缓冲作用,能够保障料流沿着皮带的运行方向喂料,很大程度减小了料流对皮带的冲击。作为带式输送机的重要组成部分之一的下料口导料槽在设计和安装时,需综合考虑现实工况,有针对性采取防控措施,否则将直接影响带式输送机能否运行达到设计荷载。粮食输送用的全密封多点料带式输送机多用于筒仓底。一台皮带机上,根据筒仓下料口的分布情况,布置多个受料导料槽。导料槽的优化设计需综合考虑相邻两导料槽间的距离,料流进入皮带的方向,导料槽与皮带机运行中心存在安装工艺偏差等因素的影响。

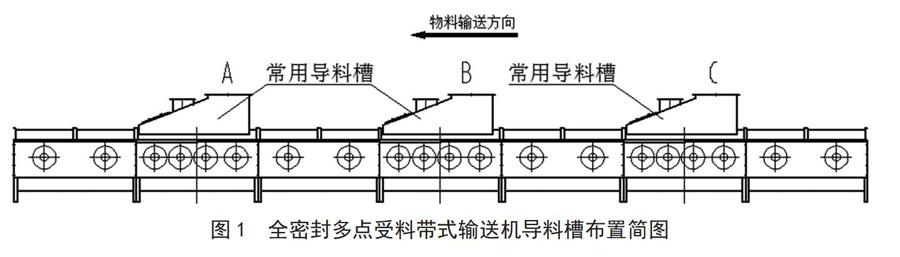

散粮带式输送机常用导料槽在皮带机上的布置如图1所示。常用导料槽一般采用统一结构设计与制作,结构较为简单,没有调节功能,无法根据现场不同皮带机的受料工况,对受料过程进行适当调节及修正。皮带机容易在受料点跑偏和撒料。

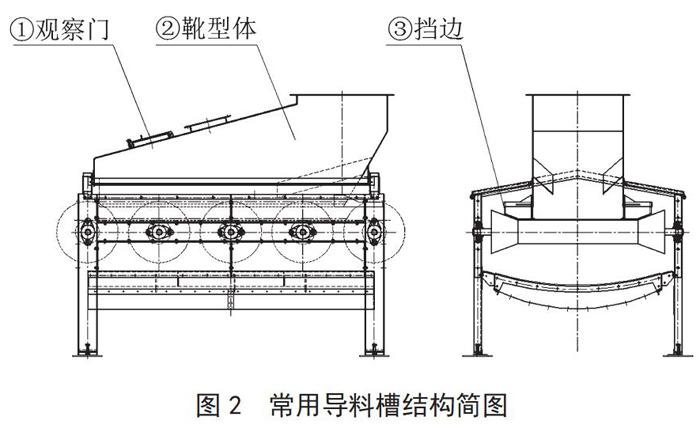

常用导料槽主要由靴型体、挡边、正面观察门等构成,如图2所示。由于其功能较为单一,设计和结构上均存在一定的缺陷,实际使用中存在的主要问题有:①粮食从筒仓出料口经溜管再通过导料槽引导进入皮带机时,粮食落料不均,对运行的皮带造成冲击,导致皮带跑偏。②筒仓等基础设施建设与设备安装工艺尺寸存在偏差,导致导料槽落料的中心点与皮带机运行的中心点不一致。常用导料槽未能引导粮食对中落料,造成对皮带的不对称冲击,导致皮带跑偏。

③筒仓出料口不在皮带正上方,需通过斜溜管溜料再经导料槽导料到皮带上,落料时形成较大侧向冲击,导致皮带跑偏和粮食飞溅撒漏到回程。④粮食下落到皮带上时,不能自然堆积稳定成形。在皮带前进的断截面方向开散的宽度较大,超出两侧挡边的范围。粮食向前输送会撞击前方导料槽挡边,导致粮食从两侧撒漏至皮带机回程。⑤导料槽两侧挡边设计时未配备弹力压紧装置,选用材料的耐磨性不足。挡边使用一段时间后出现间隙,导致粮食从两侧挡边漏出。⑥皮带运行中跑偏时,皮带边缘偏离幅度大,跑入导料槽挡边边缘或内部,导致大量粮食撒漏。

图2 常用导料槽结构简图

2 多点受料导料槽改进设计要点

经过仔细观察和分析全密封带式输送机常用导料槽在散粮输送过程中的使用情况与存在问题。在新型导料槽结构改进时,重点考虑以下优化措施。①采取缓冲的方法,降低粮食在垂直、斜向等各方向上对皮带的高速冲击。通过合理计算与结构设计,使粮流在导料槽出口处,能获得和皮带带速相匹配的分项速度,而其他各向的分项速度则应予以控制并使之尽可能降至为零。②采用必要的缓冲、挡料和拢料装置,使糧流在导料槽内能稳定成形,形成较好堆积面。③增加调节装置,用于适时根据各受料点工况调节粮流的下料中心点,克服安装偏差与现场复杂工况的影响,尽可能引导粮流下料中心点与皮带运行的中心点一致。④在导料槽侧面及正面都增设观察检修门,方便观察导料槽内部粮流运行情况,为现场快捷调节和处理提供便利。

粮食从筒仓出料口到进入皮带机需通过溜管。溜管存在两种安装形式,一种是垂直溜管,另一种是斜溜管。两种溜管结构形式对粮食在皮带上的堆积成形具有不同的影响。用垂直溜管落料时,若落差太大,垂直方向分项速度过大,下落时对粮流冲击大,会将皮带上的粮食往皮带两侧挤。运行方向的粮食堆积断面呈现中间低两侧略高的形状。用斜溜管落料时,溜管出来的粮食,由于存在侧向分项速度,会导致皮带上粮食偏载。这两种结构的内部粮食流动和粮食堆载成形情况见图3。以上这两种溜管落料形式所产生的粮食堆积断面与理想中的“正态波峰状”断面存在较大差异。这两种非理想的堆积情况会使皮带机发生偏载、撒漏、跑偏等异常运行工况,降低皮带机输送量。

图3 垂直溜管和斜溜管导料槽进料简图

3 新型多点受料导料槽结构

制定新型多点受料导料槽的改进方案。具体的新型全密封皮带机的结构和工作原理见图4、图5和图6。由图5知,新型导料槽增加的结构与功能是:①在导料槽的垂直段增加调节挡板,调节导料槽进口粮食下料的中心点;根据溜管内粮食的流量,调节导料槽进料口的通过能力,减缓粮食在方形溜管内由于各种干扰而引起的不规则运动;调整斜溜管内粮流的侧向运动,减小粮流斜向运动对皮带的冲击。②在导料槽垂直段末端增加缓冲板,减缓粮食侧向或竖向的流动速度,减小对皮带的冲击。③在导料槽垂直段出口中间增加竖向隔板,进一步缓冲和分解粮流的斜向进料运动。④在导料槽垂直段出口的底端增加与皮带前进方向呈一定夹角的斜溜板,缓冲竖直来向粮食的冲击,引导垂直下落的粮流形成与皮带运行方向近似的速度。

⑤在导料槽侧面盖板两侧增加挡边,两侧挡边起到拢料、控尘及防撒漏作用。⑥上述导料槽两侧挡边的开口采用外八字挡板结构,形成喇叭口,外八字的拢料挡边会对多点受料皮带机上后方受料点输送过来的粮食起到渐进拢料作用,也可避免后方输送过来的粮食,在经过前方导料槽下方时,撞击前进方向上的导料槽挡边,导致粮食飞溅撒漏。⑦在导料槽上盖板的两侧和上方都增加观察检修门,方便快捷打开观察及调节。

图4 新型全密封皮带机导料槽工作原理简图

新型全密封皮带机导料槽的设计、制作和安装需要注意:①为确保导料槽内部各结构的安装空间满足设计需求,发挥其缓冲和导向功能,筒仓工艺设计时,筒仓出料口与带式输送机支撑安装面间需预留出足够的高度。②导料槽的长度应按落料速度与输送带稳定运行速度之差,经合理计算来选取。在粮食离开导料槽之后与达到带速之前的这段时间,需用导料槽将物料保持在输送带上。即导料槽的作用是使粮食在离开导料槽时在皮带运行方向的线速度与皮带的运行速度能大致一致。③导料槽可选用单头双层密封挡边。挡边与皮带边缘的距离需根据皮带槽面夹角合理选取,防止皮带跑偏,偏离挡边后无法回正的情况发生。例如45°皮带槽面,选取的挡边到皮带边缘的距离约为111 mm。

挡边材料最好选取特制的橡胶材料,具有合适的摩擦系数和较好的耐磨性能,可考虑采用单头双层密封裙边,起到拢料、防撒漏及控扬尘的效果。导料槽的单头双层密封挡边结构见图7。④新型导料槽可按既定的结构设计在工厂制造,但在现场安装时需根据实际工况安装挡边拢料装置和调节挡板。调试时需针对每个受料点的实际情况反复调节挡板及缓冲板,直至起到较好的导料效果。根据调试的实际情况,需做好调试记录及标识,指导操作人员快速调节到位。

图7 新型全密封皮带机导料槽单头双层密封挡边结构简图

4 新型导料槽优点

新型导料槽增加了调节装置,更加适合现场复杂使用工况。当输送粮食的物理特性变化或使用条件变化时,可适时调节粮食下落到运行皮带上的速度与方向,使进料更为平稳。操作人员可根据导料槽调试优化方案,快捷应对现场实际使用需求。在导料槽盖板的侧面及正面等部位,增加观察检修门。操作者可根据现场突发情况,快捷打开检修门观察内部粮流运行情况,及时操作调节装置。在导料槽内部增加调节挡板和缓冲导流挡板,有效降低粮食下落对皮带的冲击,减少偏载、下料不均等情况的发生次数,从而降低在受料部位发生跑偏与撒漏的可能性,提高皮带机运行的平稳性。导料槽两侧的挡边采取特殊结构,有拢料、密封、防撒漏的作用,提高粮流在受料点的成形稳定性。挡边的后部采用外八字结构形成喇叭口,对后端输送过来的粮流起到拢料修正的作用,可避免粮流在前进过程中由于撞击到前方导料槽挡边而引起的粮食飞溅及撒漏现象。

5 结语

此种应用于粮食输送全密封带式输送机的新型导料槽,已在全密封多点受料的单托辊带式输送机上应用。经试验,可在设计流量为1 000 t·h-1的输送机上平稳运行,达到降低皮带机在受料过程中发生跑偏、撒料等异常运行工况的次数的目的。此种改造思路,针对输送物料的特性,采取一定的改良措施,可借鉴应用到煤矿、沙石等行业。

参考文献:

[1]吴胜航.气垫带式输送机导料槽的结构分析[J].起重运输机械,2002(5):20.

[2]沈少南.谈皮带连续输送机的特点及在散粮项目上的应用[J].现代食品,2015(15):43-47.

[3]李俊玲,李留亮,叶 坚.全封闭单托辊皮带输送机的创新设计[J].粮食流通技术,2013(3):15-16,39.

[4]王晓霞.带式输送机下料口溜槽结构优化设计[J].机械管理开发,2018,33(7):9-10,29.

[5]馬鹏飞,张 明,杨瑞峰.浅谈带式输送机给料溜槽的设计[J].科技创新导报,2012(1):57.

[6]张 健.浅带式输送机导料槽新型结构与普通结构对比分析[J].科技与企业,2014(3):286.