铁路浅表层淤泥地基固化试验研究

李 浩,程马遥

(1.北京交通大学 土木建筑工程学院,北京 100044;2.中国铁路广州局集团有限公司 建设部,广东 广州 510088;3.佛山科学技术学院 交通与土木建筑工程学院,广东 佛山 528000)

珠三角沿海地区浅表层淤泥(厚度一般不超过10 m)覆盖范围广泛[1],其含水量高、压缩性差、强度低,工程性质较差,特别作为铁路地基支撑,施工时难以处理,服役时在动荷载长期作用下具有明显的大固结特征,容易发生再次变形[2]。广东省惠州市石龙镇石龙铁路集装箱办理站工程地基的淤泥土厚度为0.5~3 m,含水量为60%~200%,属于超高含水量浅表淤泥,强度及承载力极低,作为铁路地基必须进行处理。常见的软淤泥地基处理方法有以下几种:抛石挤淤、挖除换填、自然晾晒、土工织物加筋、原地固化、真空预压等[3-5]。浅层淤泥由于范围广,换填产生大量的淤泥土需要专门的弃土场放置,换填材料也需要从其他场所购置,产生大量人力物力资源的浪费[6]。浅层淤泥由于深度不大,采用打桩处理施工复杂,经济性差[7]。由于工程建设工期短、要求高,真空预压法短时间内难以取得理想加固效果[8]。自然晾晒法受天气影响有时根本无法实施[9]。

淤泥原地固化主要采用的方法是向淤泥中加入水泥基固化剂,使其变为具有一定强度及工程性质的固化土[10-12]。其原理是在淤泥中按一定比例添加水泥、固化剂、水组合成的复合固化剂,进行搅拌混合,制成固化土。掺入的固化剂与淤泥之间发生一系列化学、物理作用,产生的水硬性胶凝性水化物,使松散的土颗粒胶结为一体,并不断凝结硬化,从而使淤泥分散的单元结构渐变为具有一定整体强度的结构[13]。浅层淤泥固化是一种新型有效的淤泥质土加固形式,目前在工程中应用较少,主要原因是缺少专门的固化施工设备和浅层固化剂。

本文选用无机粉态和液态固化剂配以硅酸盐水泥对浅表层淤泥土进行固化,通过宏观静力学试验和动三轴试验以及微观扫描电镜分析,进行铁路浅表层淤泥地基固化研究。

1 试验简介

土样选取石龙集装箱办理站内浅层淤泥土,所取土样含水率较高(60.1%),呈流塑状态,压缩性较大,抗剪强度极小。

淤泥固化剂由无机材料胶凝剂、少量激发剂和有机物表面活性剂等材料组成。具有强度高、抗冻融、水稳性好、掺量低、物理土工力学性能优越等特点。试验用固化剂选用由大连细扬防水工程集团有限公司生产的“细杨牌”P型粉状固化剂和F型液体固化剂。水泥选用广州产海螺牌42.5级普通硅酸盐水泥。

由于现场对淤泥的加固是将原状淤泥土晾晒至其含水率为30%左右再加入固化剂加固,因此室内试验也将淤泥含水率控制在30%。试验中需要对取样淤泥先烘干,将取得的原状淤泥放入电热干燥箱内,温度控制在65~70 ℃,烘干18 h,得到干淤泥土,然后将干淤泥土碾碎,过0.6 mm筛后置于塑料桶密封备用。

制备宏观试样时,为满足淤泥含水量为30%的要求,干淤泥土和水按7∶3比例称取。固化剂的掺量分别为淤泥质量的2%,3%和4%。水泥掺量为淤泥质量的3%,4%和5%。

按设计配方将干淤泥土、水、水泥、固化剂加入搅拌机搅拌数分钟后,将搅拌好的拌合物分3层装入模具,每层振动1~2 min,以排除试样中的气泡,并将表面刮平。静置24 h后脱模,脱模后的试样用塑料袋密封后立即放置于湿度不低于90%,温度为20 ℃的标准养护室内进行养护。

按照土工规程标准,无侧限抗压试验和动三轴试验试样的尺寸均为内径 39 mm、高 80 mm。

无侧限抗压试验依据GB/T 50123—1999《土工试验方法标准》[14]进行,采用液晶全自动压力试验机进行试验。试样养护7,14和28 d,测试相应龄期试样的无侧限抗压强度。

动三轴试验采用西安力创材料检测技术有限公司研发的SDT-10微机控制电液伺服土动三轴试验机,依据TB 10102—2010《铁路工程土工试验规程》[15]进行。试样养护时间为28 d。具体试验参数根据淤泥所在土层位置、铁路荷载及列车速度选取。考虑研究对象为浅表淤泥层,初始围压轴压取为100 kPa。目前模拟交通荷载最常用的波形有正弦波、半正弦波和三角波等,试验选择正弦波模拟列车经过淤泥质土时的动力响应。结合列车车速等实际情况,选取振动频率为1 Hz。动强度试验中动荷载幅值取50和100 N,循环振动次数为1 000次。动弹模试验中取加载级数为10级,每级循环振动次数为10次。在高速列车荷载作用下,土体实际情况处于完全排水和完全不排水之间,当排水不畅时,荷载作用下会使得土体内部孔压上升,土体有效应力降低,强度突然丧失而软化产生大变形情况,为了更为接近实际情况,试样的试验在不排水条件下进行。

微观扫描电镜分析采用日立S-4800扫描电子显微镜,试样放大倍数选取100~20 000倍,结果采用直接法图像采集技术。将原状土和养护28 d后的固化土在65~70 ℃温度下烘干18 h后,取掰开后的断面中心土样,镀金后进行扫描电镜分析。

2 试验结果及分析

2.1 无侧限抗压强度

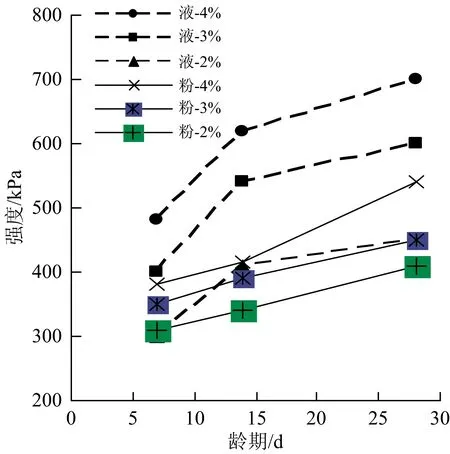

水泥掺量为4%、粉态和液态固化剂掺量分别为2%,3%和4%时,不同龄期的固化淤泥土无侧限抗压强度如图1所示。

图1 不同固化剂固化淤泥土的无侧限抗压强度

从图1可以看出:在相同固化剂掺量的情况下,掺液态固化剂的固化淤泥土强度高于掺粉态固化剂的固化淤泥土,固化剂掺量为2%时,掺粉态固化剂的固化淤泥土28d抗压强度为410 kPa,掺液态固化剂的固化淤泥土28d抗压强度为451 kPa,高出10%;固化剂掺量为3%时,掺粉态固化剂的固化淤泥土28 d抗压强度为445 kPa,掺液态固化剂的固化淤泥土28 d抗压强度为594 kPa,高出33.5%;固化剂掺量为4%时,掺粉态固化剂的固化淤泥土28 d抗压强度为540 kPa,掺液态固化剂的固化淤泥土28 d抗压强度为703 kPa,高出30.2%;同一种固化剂的情况下,随着固化掺量的增大,固化淤泥土的强度逐渐增大,且随掺量增大,掺液态固化剂固化淤泥土的强度增加幅度大;掺粉态和液态固化剂的固化淤泥土7 d无侧限抗压强度即可达到约300 kPa,满足设计强度要求。随着养护龄期的增加,掺液态固化剂的固化淤泥土14 d后强度增长缓慢,趋于稳定,而掺粉态固化剂固化淤泥土在28后强度增长仍未减缓。

另外,在制样过程中发现,粉态固化剂易发生扬尘现象,其用量不易控制,拌和不容易均匀,影响固化样品的均匀性和成型。而液态固化剂可直接掺入水中,再与淤泥和水泥掺和,用量精确,拌和容易。与固态固化剂相比,液体固化剂在性能上和拌和操作上更占据优势。

2.2 动力特性

改变液态固化剂和水泥掺量,对养护28 d后的液态固化剂处理的淤泥土样进行动三轴试验。

2.2.1 最大动应变

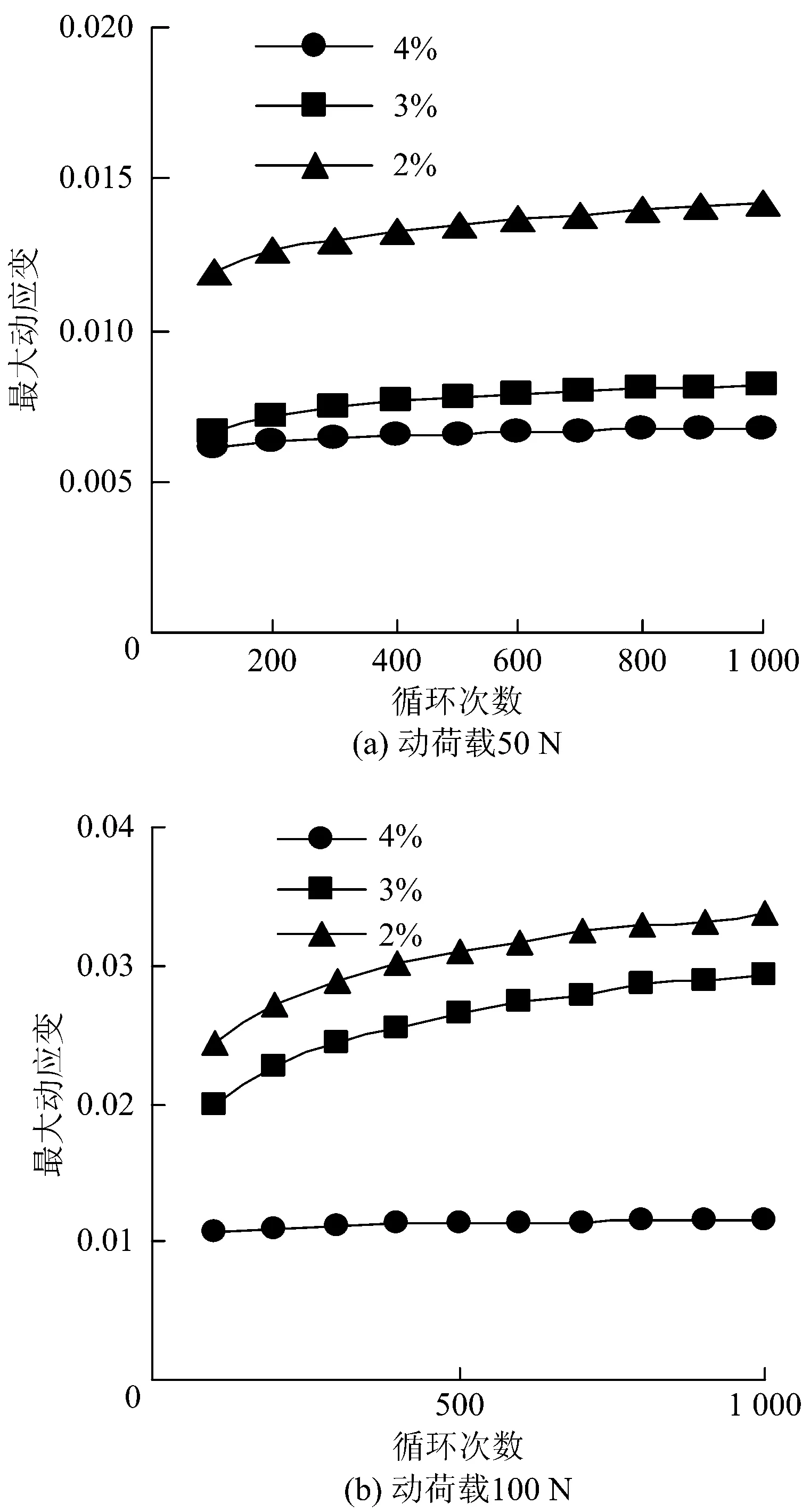

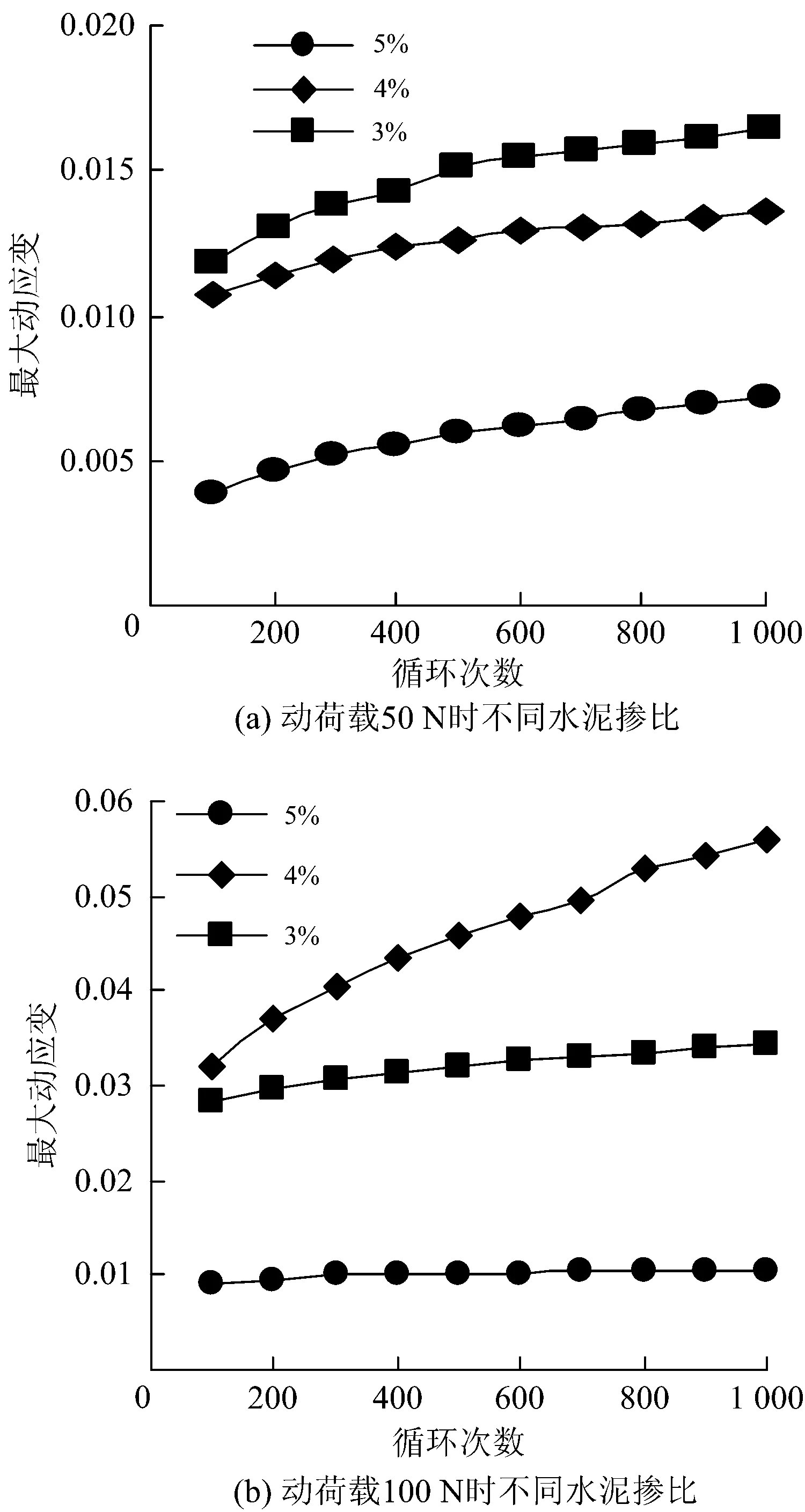

水泥掺量为4%、液态固化剂掺量分别为2%,3%和4%时,50和100 N动荷载下固化淤泥土的最大动应变—循环次数曲线如图2所示。液态固化剂掺量为3%、水泥掺量分别为3%,4%和5%时,50和100 N动荷载下固化淤泥土的最大动应变—循环次数曲线如图3所示。

图2 不同液态固化剂掺量时固化淤泥土的最大动应变—循环次数曲线

由图2和图3可以看出:动荷载为100 N时的最大动应变均比动荷载为50 N时的最大动应变大,说明在循环荷载下正弦波的幅值是影响土样变形的主要因素。

图3 不同水泥掺量时固化淤泥土的最大动应变—循环次数曲线

对于50 N动荷载下液态固化剂掺量为2%、水泥掺量为3%,4%和5%以及100 N动荷载下液态固化剂掺量为3%和水泥掺量为4%的固化淤泥土,最大动应变随循环次数增加而逐渐增大;水泥掺量为3%的淤泥土样在100 N动荷载下的动应变随循环次数的增加而迅速增大,循环次数在700~800次之间,动应变迅速增大至0.05以上;对于100 N动荷载下水泥掺量为5%和液态固化剂掺量为4%以及在50 N动荷载下固化剂掺量为3%的固化淤泥土,动应变随循环次数的增加只有微小的变化,说明在相应的水泥和液态固化剂掺量下,能够抵抗50和100 N的动荷载而不变形。

从动载循环1 000次后的最大应变来看,所有试样的最大动应变为0.056(水泥掺量为3%,100 N动荷载作用下),试样达到破坏(规范要求5%为临界值),其余试样尚未达到破坏,从最终变形量来看:50N动荷载时,水泥掺量由3%增加到5%,最大动应变由0.016 5减小到0.007 1,液态固化剂掺量由2%增加到4%,动应变由0.014 1减小到0.006 7,最大动应变减小约2倍;100 N动荷载时,水泥掺量由3%增加到5%,最大动应变由0.005 6减小到0.010 5,液态固化剂掺量由2%增加到4%,动应变由0.033 7减小到0.011 6,最大动应变减小3~5倍。说明固化剂掺量或液态固化剂掺量的增加可大大减小淤泥土在动载作用下的变形。

2.2.2 动弹模

动模量是表征土动力特性的另一重要参数,其值均随应变幅值的变化而变化,动模量越大说明填料弹性承载性能越好。动弹模量计算采用Hardin等人的双曲线模型,计算式为

(1)

式中:Ed为动弹性模量;σd为轴向动应力;εd为轴向动应变;Edmax和σdmax分别为最大轴向动弹性模量和最大轴向动应力。

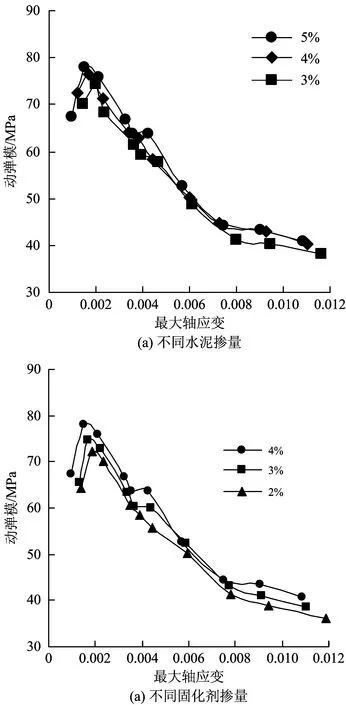

试验中设定加载级数为10级,围压和轴压均为100 kPa,对不同配比的固化淤泥土进行动弹模试验分析,得到的动弹模与最大轴应变关系曲线如图4所示。

由图4可以看出:整个试验过程中淤泥土的动弹模随水泥掺量和液态固化剂掺量的增加,水泥掺量增加2%,动弹模峰值增大4 MPa,液态固化剂掺量增加2%,动弹模峰值增大6 MPa,动弹模有略微增大,说明水泥或液态固化剂含量的增加略微优化了淤泥的弹性承载性能。动弹模随应变水平增加呈3阶段变化特征:①调整段。随着最大轴应变的增加动弹模均呈现出短暂的增加趋势,增幅约为10%,这是由于正弦荷载施加第1个周期,轴压先增大,试样被压密,弹模增大。②陡降段。应变基本在0.002~0.008之间,动弹模随应变的增加大幅减小,降幅达到50%左右。③稳定段。应变大于0.008以后,动弹模趋于稳定。该阶段弹性形变占比很少,主要是塑性形变,动弹模降低的空间已经不大。

3 微观分析

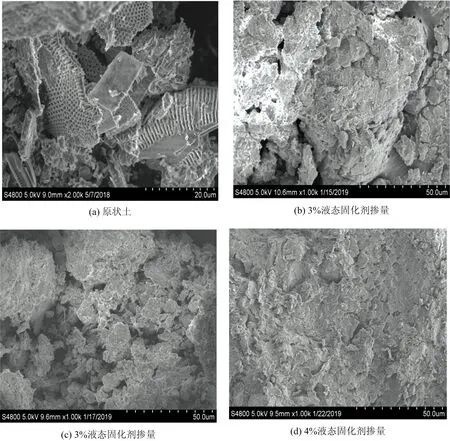

微观分析的运用可从根本上揭示淤泥软土固化的内在机理,土的工程性质究其本源是由土的矿物成分组成和其微观结构决定的,而开展土的微观结构研究能为土的力学现象从微观的途径下提供本质的解释。图5给出了淤泥原状土、掺2%,3%和4%液态固化剂固化淤泥土的微观结构的扫描电镜照片。图5(a)淤泥原状土微观结构图片的放大倍数为2 000倍,图5(b)—图5(d)掺固化剂固化淤泥土微观结构图片的放大倍数为1 000倍。

图4 动弹模与最大轴应变关系曲线

由图5可以看出:原状淤泥土为粒状架空结构或粒状镶嵌接触结构,骨架结构基本为单粒,形态呈片状,土颗粒散乱分布在土体内部,其骨架松散、孔隙较大,土颗粒之间主要是点接触连接;固化后的淤泥土随固化剂含量的提升颗粒间的接触由点变成面且接触面积逐渐增大,土体内部片状结构不再那么明显,土中主要以球状聚团为主,水泥基固化剂将土颗粒胶结在一起,使得颗粒之间的孔隙减小,土体变得相对致密,颗粒间的相互作用增强,强度得以提高;随着固化剂掺量的增加,胶体吸附层减薄,使大量的土颗粒形成较大的颗粒团,胶体与土颗粒结合形成共晶体,把土颗粒胶结成整体,结构进一步密实,解释了宏观上表现出的强度增大。

图5 原状土与固化土微观结构

4 结 论

(1)液态固化剂在固化施工和提高淤泥土性能上优于粉态固化剂。固化剂掺量相同时,液态固化剂固化淤泥土强度高于固态固化剂固化淤泥土,掺量在3%~4%时高出30%以上。

(2)固化淤泥土在14 d后强度趋于稳定。

(3)淤泥土在循环动载作用下的动应变随水泥和液态固化剂含量的增加而大大减小,水泥或液态固化剂掺量增加2%,在50 N动荷载下,减小约2倍,在100 N动荷载下减小3~5倍。

(4)淤泥土的动弹模随水泥掺量和液态固化剂掺量的增加略微增大,动弹模在循环达到一定次数后趋于稳定。

(5)从微观结构可知固化剂有效填充了颗粒间缝隙,提高了淤泥土的结构密度。