基于ANSYS参数化设计语言的门式起重机参数化设计*

1.重庆交通大学 机电与车辆工程学院 重庆 400074 2.重庆交通大学 轨道交通车辆系统集成与控制重庆市重点实验室 重庆 400074

1 研究背景

随着现代工业的快速发展,在生产作业中需要对各种货物进行装卸及吊运,使起重机成为必不可少的重要设备。门式起重机主要起承载作用,承受小车、起升载荷及各种运行机构安装设备的载荷,载荷工况十分复杂。因此,对门式起重机强度和刚度的分析、评估显得尤为重要。门式起重机结构种类比较多,对于每种新研发的起重机结构,往往需要反复修改和设计优化,才能最终满足要求。对于门式起重机的结构,可以进行参数化设计,来减少重复性工作,提高设计效率[1]。

周奇才等[2]针对环轨式起重机,采用ANSYS参数化设计语言(APDL)二次开发进行参数化建模,并在不同工况参数下进行建模和分析。戚其松[3]对U形门式起重机进行了参数化研究,开发了门式起重机金属结构参数化及有限元分析软件。鲍东等[4]针对起重机设计方法周期长的缺陷,引入参数化设计思想及数据库管理技术,大幅缩短了设计周期。可见,将参数化设计语言应用于门式起重机这类大型结构件的设计,可以大幅缩短设计及分析时间。

2 APDL的应用

在大型结构件建模时,经常用到很多重复性操作或者参数化操作。采用APDL,可以对参数化分析流程中的设计参数进行优化改进,达到最优化的设计目标。在参数化分析过程中,可以修改预先定义的各种参数来修改尺寸、载荷、材料属性和不同的边界条件,并进行计算和分析,最终获得最优的设计方案[5]。

有限元分析时,最重要的基础是建立模型。当有限元模型结构大且较复杂时,花费时间较长,如果模型出现错误或产生变更,后续工作都需要重新进行,这给分析工作带来很大麻烦。在对门式起重机进行结构设计的过程中,需要对主梁和支腿等结构的尺寸、形状进行反复修改,存在大量重复性工作。针对A型50/10T-18m门式起重机的结构形式,笔者在建模和分析过程中应用了APDL进行参数化设计,提高了设计分析的效率[6]。

3 门式起重机结构

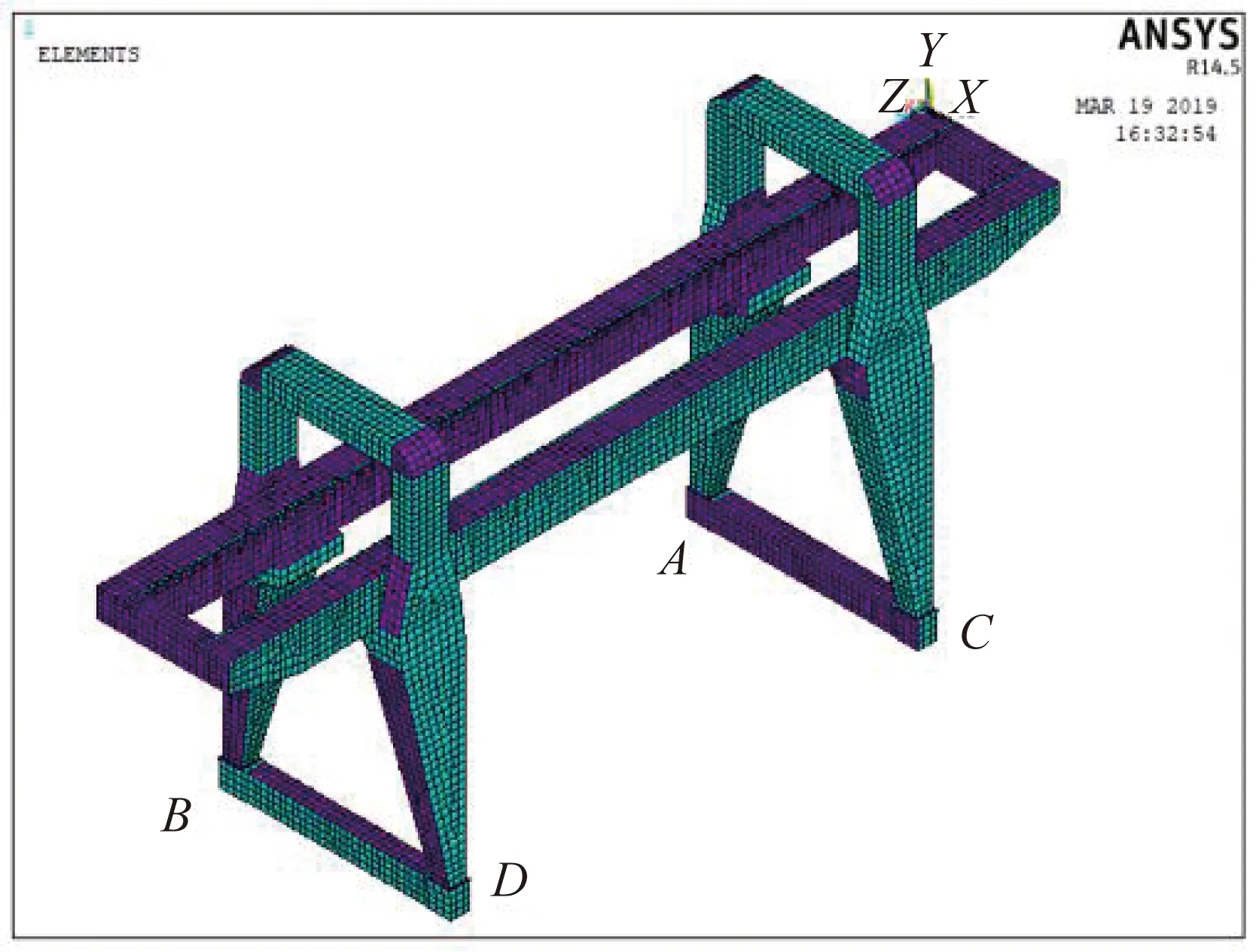

门式起重机一般由主梁、支腿、上横梁、下横梁、大车运行机构、小车运行机构、马鞍及电气控制机构等组成,结构如图1所示。其中,主要的受力金属结构件为主梁、上横梁、支腿、下横梁、马鞍等。

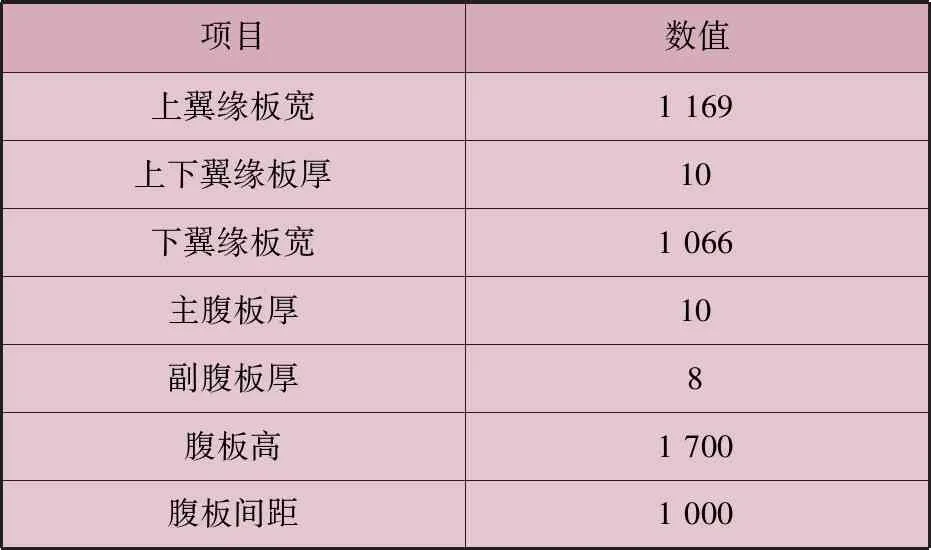

4 门式起重机参数

笔者以A型50/10T-18m门式起重机为研究对象,其金属结构件采用Q235B钢制造,弹性模量为210 GPa,密度为7.83×103kg/m3,泊松比为0.28,屈服强度为235 MPa。这一门式起重机工作级别为A5,主梁截面尺寸见表1,支腿尺寸见表2,技术参数见表3。

图1 门式起重机结构

表1 门式起重机主梁截面尺寸 mm

表2 门式起重机支腿截面尺寸 mm

表3 门式起重机技术参数

5 有限元模型

5.1 APDL建模

由于门式起重机结构复杂,在建模之初,需要对模型进行合理的简化。对电气设备、梯子、栏杆及连接部位的螺栓等进行简化,只考虑影响起重机性能的主要结构件。建立的有限元模型不仅在精度上可以满足要求,而且可以真实反映门式起重机的工作状况,同时节省运算时间。

笔者采用APDL程序自底向上创建模型。通过创立关键点,将各个关键点连接成线,进而形成面。门式起重机模型创建点线面的语句如下:

K,npt,x,y,z∥创建关键点

L,p1,p2∥创建线,p1、p2为线的编号

A,p1,p2…p18∥创建面,p1~p18为面的编号

其中,x、y、z为自定义参数值,可在后续进行修改。通过以上APDL程序可以表达几何参数和结构参数的关系,后续通过修改自定义参数值,就可以完成新模型的创建或运算。

5.2 单元选取

由于门式起重机的结构主要由钢板焊接而成,在实际工况中会受到外界不断变化的力而产生变形,因此有限元模型选用shell63板单元,支持线性弹性的材料模式。每个shell63单元有四个节点,每个节点有六个自由度。shell63单元具有弯曲及薄膜特性,平面方向及法线方向都可以受力。几何模型的单元选取和材料属性设置语句如下:

et,1,shell63

mp,ex,1,2.1e5

mp,prxy,1,0.3

mp,dens,1,7.8e-9

5.3 网格划分

网格划分可以采用自由网格划分方法或映射网格划分方法,笔者采用自由网格划分方法。网格的形状有三角形、四边形两种。主梁、支腿和下横梁网格划分的密度线长度为200 mm,主梁和支腿连接处网格划分的密度线长度为100 mm,部分APDL程序如下:

allsel,all

cmsel,u,ljm

asel,u,loc,y,value

mshape,0∥网格划分单元形状,0为四边形,1为三角形

mshkey,0∥网格划分方法,0为自由网格划分

aesize,all,200

cmsel,s,ljm

asel,a,loc,y,value

mshkey,0

aesize,all,100

amesh,all

5.4 边界条件

门式起重机跨度为18 m,小于30 m,因此支腿均采用刚性连接的方式。

门式起重机有限元模型如图2所示。笔者将下横梁与轨道接触的面简化成A、B、C、D四点,AC方向为轨道运行方向。一般门式起重机的大车运行机构分为主动轮和被动轮,主动轮对应A点和B点,被动轮对应C点和D点。主动轮部分有制动装置保证主动轮和轨道保持相对静止,因此对A点、B点的X轴方向进行约束。大车运行机构四个车轮不允许脱离轨道,因此还需约束四个车轮Y轴和Z轴方向的位移自由度,同时还需将四个车轮的旋转自由度全部释放。四个点Z轴方向的约束语句如下:

asel,s,loc,x,value1,value2∥s表示选择面命令

asel,a,loc,x,value1,value2∥a表示在选择面的基础上,在X轴上增加选择其它面

asel,r,loc,y,value1,value2∥r表示在选择面的基础上,在Y轴上重新选择面

da,all,uz∥四个点Z轴方向约束

其余约束可以同样采用以上方法实现。

图2 门式起重机有限元模型

5.5 载荷及计算工况

作用在门式起重机上的载荷比较复杂,有起升动载荷、自重载荷、冲击动载荷、风载荷及附加载荷等[7]。不需要将所有载荷都纳入运算范畴中,根据GB/T 3811—2008《起重机设计规范》[8],按照各种载荷出现的频繁程度及对结构产生最大影响的特性,根据不同工况对能够对门式起重机结构产生较大影响的载荷进行组合,对影响较小的载荷予以忽略。笔者对门式起重机的计算分析采用了自重载荷、起升动载荷、惯性载荷等基本载荷,以及风载荷的组合,对应用于强度和刚度计算的第Ⅱ类载荷组合[9]。各种载荷的施加命令如下:

acel,0,0.24,10∥Y轴、Z轴方向的加速度分别为 0.24 m/s2、10 m/s2

f,node,fy,value∥小车轮压,node为相应的节点编号,fy表示Y轴方向

f,node,fx,value∥小车轮压,node为相应的节点编号,fx表示X轴方向

f,node,fz,value∥小车制动惯性载荷,node为相应的节点编号,fz表示Z轴方向

sfa,area,1,pres,value∥施加面载荷,value为对应的载荷值

根据门式起重机实际的工作条件,笔者分别针对主梁跨中和悬臂最危险的工作位置进行强度与刚度分析。进行强度分析时,小车起吊额定载荷,位于主梁跨中处和悬臂有效工作长度处,考虑小车质量、风载荷和动载荷。进行刚度分析时,小车位于主梁跨中处和悬臂有效工作长度处,只考虑小车质量和额定起升载荷。

6 分析结果

6.1 强度分析

在研究门式起重机主梁结构的承载能力时,笔者采用许用应力法。许用应力法要求结构在任一组合载荷作用下,计算分析得到的应力应小于所选材料的许用应力[10-11]。

根据GB/T 3811—2008,校核结构强度σ为:

σ=

(1)

式中:σ1、σ2、σ3为三个方向的主应力。

Q235B钢的许用应力[σ]为:

[σ]=σs/ns

(2)

式中:σs为材料的屈服极限应力,MPa;ns为载荷强度安全因数,根据GB/T 3811—2008取1.34。

笔者所选材料Q235B钢的屈服极限强度为235 MPa。根据式(2)计算得到Q235B钢的许用应力为175.37 MPa。

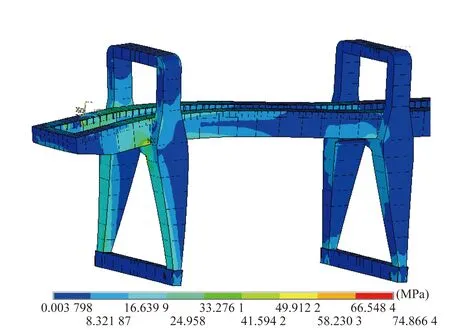

小车位于主梁跨中处时等效应力云图如图3所示。由图3可知,最大等效应力出现在主梁上盖板处,其值为50.574 MPa,小于许用应力(175.37 MPa)。从应力强度方面来看,门式起重机的结构强度值满足要求,结构性能还有盈余,后续从设计角度考虑,还可以进行优化,以减少材料的浪费。

图3 小车位于主梁跨中处时等效应力云图

当小车位于悬臂有效工作长度处时,等效应力云图如图4所示。由图4可知,最大应力出现在支腿与主梁连接处,其值为74.866 MPa,小于许用应力(175.37 MPa)。

图4 小车位于悬臂有效工作长度处时等效应力云图

6.2 刚度分析

门式起重机结构的刚度由载荷作用于指定位置时结构的位移值来表征。主梁跨中处的刚度应满足以下位移要求:

yL≤[yL]

(3)

[yL]=L/700

(4)

式中:[yL]为许用位移;yL为实际位移;L为起重机跨度。

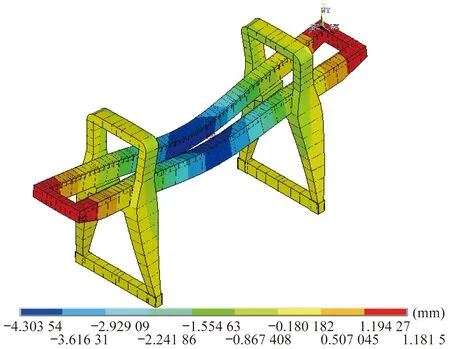

根据式(4)计算得到门式起重机在主梁跨中处的许用位移为25.71 mm。

小车位于主梁跨中处时位移云图如图5所示。由图5可知,当小车位于主梁跨中处时,门式起重机的最大位移为4.303 mm,远远小于许用位移25.71 mm,符合刚度要求。

图5 小车位于主梁跨中处时位移云图

悬臂有效工作长度处的刚度应满足以下位移要求:

y′L≤[y′L]

(5)

[y′L]=L1/700

(6)

式中:[y′L]为许用位移;y′L为实际位移;L1为悬臂的有效工作长度。

根据式(6)计算得到门式起重机在悬臂有效工作长度处的许用位移为20 mm。

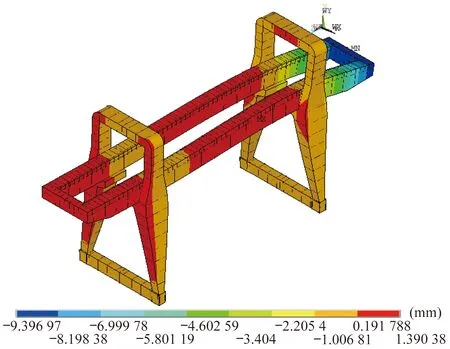

小车位于悬臂有效工作长度处时位移云图如图6所示。由图6可知,最大位移为9.396 mm,小于许用位移(20 mm),符合刚度要求。

图6 小车位于悬臂有效工作长度处时位移云图

6.3 分析小结

经有限元分析,可得到以下结论:

(1) 小车位于主梁跨中处和悬臂有效工作长度处时,结构刚度和强度符合要求,结构安全;

(2) 当小车运行至悬臂有效工作长度处时,应力和位移最大值均出现在支腿与主梁连接处,应力最大值达74.866 MPa,位移最大值为9.396 mm;

(3) 当小车运行至主梁跨中处时,小车质量及起吊质量的方向竖直向下,支腿下端受地面的反作用力,由于刚性支腿结构的特殊性,在两个载荷的共同作用下会产生一个力偶,导致主梁产生竖直向下的弯曲变形,最大位移为4.303 mm,最大应力位于主梁上盖板处,数值达50.574 MPa。

7 结束语

笔者通过APDL对A型50/10T-18m门式起重机进行了整体参数化建模及分析。分析表明,小车运行至主梁跨中处时,竖直方向出现的最大位移为4.303 mm,最大应力值为50.574 MPa,符合刚度和强度要求。小车运行至悬臂有效工作长度处时,最大应力位于主梁与支腿连接处,其值为74.866 MPa,满足强度要求。主梁竖直方向产生位移,最大位移值为9.396 mm,符合刚度要求。

笔者将参数化设计思想运用于门式起重机大型复杂结构中,使模型修改、材料定义、边界条件定义、求解、后处理等步骤都能够应用APDL进行自定义和修改,可以大幅缩短设计时间,提高设计与分析效率。