基于石墨烯强化MQL的GH4169合金铣削表面质量研究

李 明, 于天彪, 张荣闯, 王宛山

(1.东北大学 机械工程与自动化学院, 辽宁 沈阳 110819; 2.东北大学 辽宁省大型装备智能设计与制造技术重点实验室, 辽宁 沈阳 110819; 3.东北大学秦皇岛分校 控制工程学院, 河北 秦皇岛 066004)

GH4169镍基高温合金具有良好的抗疲劳、抗蠕变、抗氧化以及耐腐蚀性能,广泛应用于航空航天、船舶制造、核能以及石油化工等领域[1].然而,此高温合金具有高强度、高硬度以及差的导热能力,是一种非常典型的难切削材料.在铣削加工过程中,很容易引起较大的切削力和较高的切削温度,恶化铣削加工表面质量,增加表面粗糙度.

微量润滑(MQL)作为一种绿色高效的冷却润滑技术,广泛用于改善难加工材料的加工性能.该技术不仅可以减少切削液的使用量,还可以提高切削液穿透切削区的能力[2].同时,植物油基切削液具有良好的生物降解性、低环境影响和无毒性,因此,具有非常广泛的应用前景[3].

许多学者对植物油基切削液在加工领域的应用进行了深入的研究.Wang等[4]和Li等[5]将7种植物油基切削液(玉米油、花生油、菜籽油、大豆油、蓖麻油、棕榈油、葵花油)应用到GH4169镍基高温合金MQL磨削加工中,并与石蜡油和浇注式冷却润滑条件进行对比,结果发现植物油基切削液在改善切削区润滑状态方面展现出优异的性能.Agrawal等[6]将芦荟油基切削液应用到M2钢的MQL车削加工中,与传统切削液相比,表面粗糙度降低了6.7%.

此外,基于纳米粒子强化传热原理,许多学者为了进一步提高切削液的冷却和润滑性能,将纳米粒子添加到切削液中.Najiha等[7]将TiO2纳米流体应用到铝合金的MQL铣削加工中.经研究,体积分数2.5%的TiO2纳米流体展现出最优异的铣削特性.Wang等[8]将Al2O3纳米粒子分散到棕榈油基切削液中制备成不同浓度的纳米流体,应用到GH4169镍基高温合金的MQL磨削加工中.经对比,Al2O3纳米粒子可以显著改善磨削区的摩擦状态,同时,体积分数2.0%的Al2O3纳米流体的性能最佳.还有一些学者[9-10]将MoS2和CNT等纳米粒子应用到难加工材料的加工过程中.

石墨烯作为一种稳定存在的二维材料,具有非常优异的冷却和润滑性能,具有很广泛的应用前景[11-12].但是,有关石墨烯在切削液中应用的研究还很少.因此,基于石墨烯强化MQL的GH4169合金铣削表面质量的研究是十分必要的.

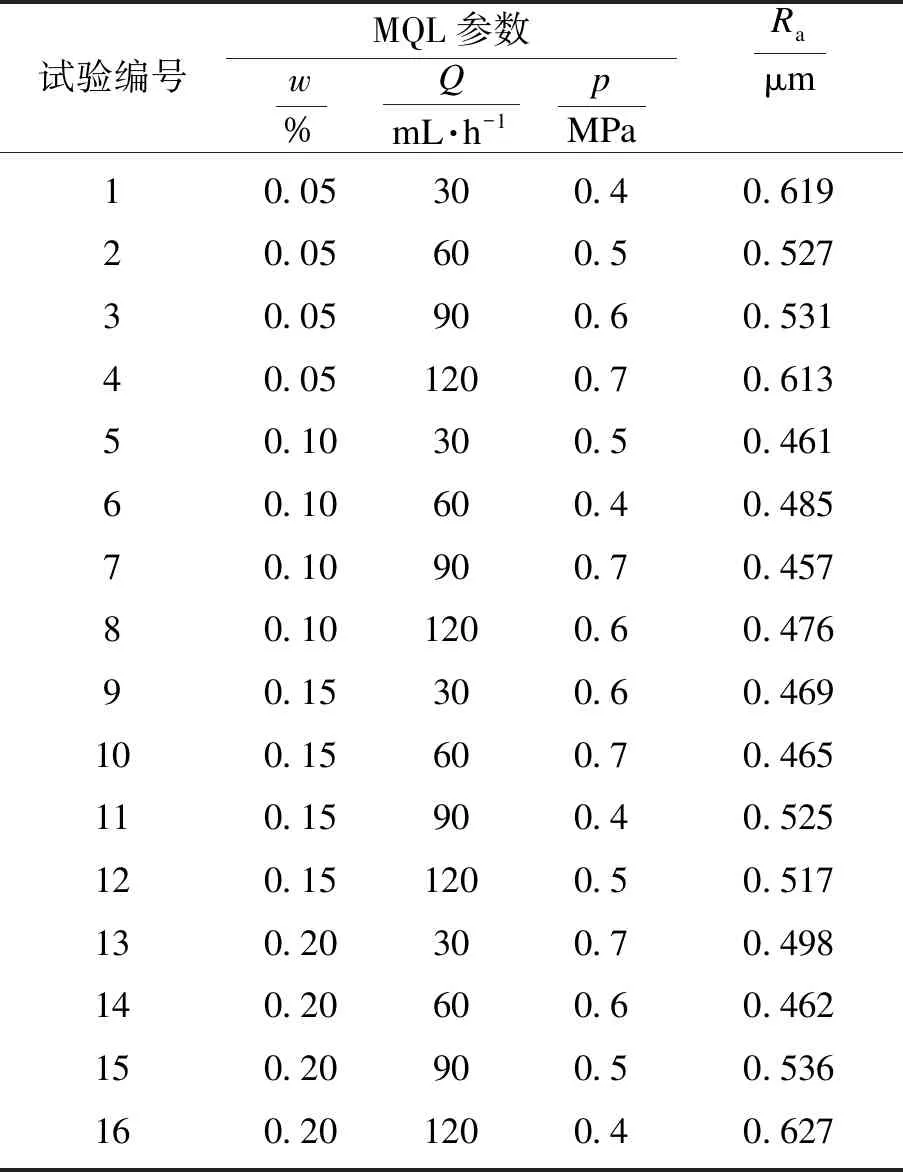

本研究以MQL参数(石墨烯纳米粒子质量分数w、切削液流量Q、压缩气体压强p)为控制因素,采用三因素四水平L16(43)正交试验方案来评估MQL参数对铣削加工表面质量的影响.同时,采用极差分析和方差分析方法,研究石墨烯纳米粒子浓度、切削液流量和气体压强对表面粗糙度的影响规律,并经过参数优化获得最优参数组合.最后,基于验证实验,对获得的最优参数组合进行实验验证.

1 实验设计

1.1 实验材料

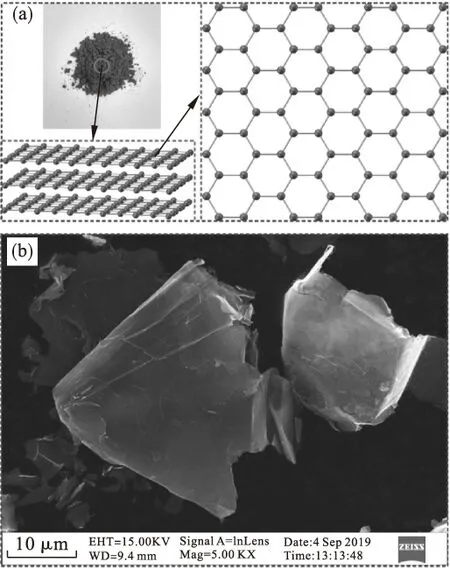

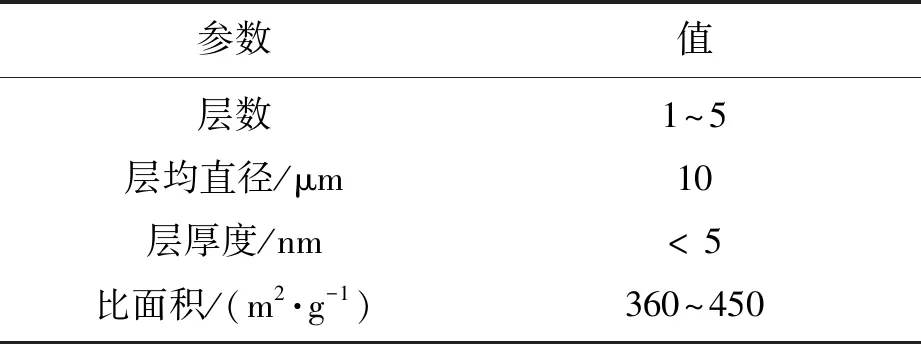

本研究选用少层石墨烯纳米粒子去强化植物油基切削液的冷却和润滑性能,从而改善铣削加工的表面质量.石墨烯是一种稳定存在的二维材料,具有非常优异的冷却和润滑性能,其性能参数如表1所示,其结构如图1所示.本研究选用植物油基切削液Accu-Lube LB2000为基础切削液.本研究采用两步法,利用超声分散方式将石墨烯纳米粒子分散到基础切削液中.

图1 少层石墨烯的结构及SEM微观表征

表1 石墨烯性能参数

本研究实验工件的材料是GH4169高温镍基合金,其化学成分(质量分数)主要包含:Ni(52.30%),Cr(18.90%),Nb(5.30%),Mo(3.08%),Ti(1.06%),Al(0.52%),以及C,Mn,Si,Co,B,Cu,Fe等微量的元素.GH4169合金具有良好的抗疲劳、抗蠕变、抗氧化以及耐腐蚀性能,广泛应用于航空航天、船舶制造、核能以及石油化工等领域,其性能参数如表2所示.

表2 GH4169合金的性能参数

1.2 实验设备

本研究的一系列实验是在沈阳机床集团生产的TH5650立式数控加工中心上进行的.如图2a所示,此机床的加工范围为X850 mm×Y500 mm×Z630 mm;最大的主轴输出功率为35 kW;最高主轴转速为6 000 r/min;数控系统为FANUC 0i-MB.本研究利用瑞士奇石乐仪器公司生产的Kistler 9257B测力仪测量铣削过程的铣削力,系统采样频率设置为7 kHz.此外,利用热电偶测温系统测量铣削加工表面的铣削温度,系统采样频率设置为20 kHz.本研究运用Accu-Lube MQL系统去改善铣削加工表面质量.如图2b所示,此系统主要是由空压机、油箱、脉冲泵、脉冲发生器以及直流电源等组成.本研究利用日本奥林巴斯株式会社生产的LEXT OLS4100激光共聚焦显微镜来测量铣削加工表面的粗糙度,主要选用轮廓算术平均偏差Ra来表征表面粗糙度,如图2c所示.本研究采用的铣削刀具为株洲钻石集团生产的硬质合金刀片,如图2d所示.刀片型号为APKT11T304,涂层为TiAlN,基体材料为超细硬质合金.刀杆为两刃型,直径为16 mm,其型号为EMP01-016-XP16-AP11-02.

1.3 正交试验方案

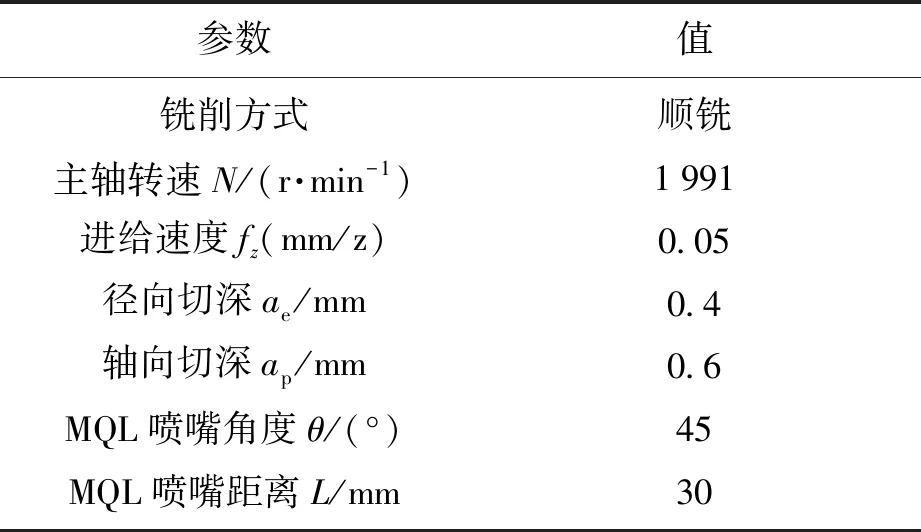

本研究选择MQL参数(石墨烯纳米粒子质量分数w、切削液流量Q、压缩气体压强p)为控制因素,每个因素有4个水平,正交试验的控制因素和水平如表3所示.在试验中,铣削加工参数保持固定值不变,主要的铣削加工参数如表4所示.本研究采用三因素四水平L16(43)正交试验方案来评估石墨烯纳米粒子对表面质量的影响,具体试验方案如表5所示.为了减少误差影响,每次试验重复进行5次.

图2 实验设备

表3 正交试验的控制因素和水平

表4 主要的铣削加工参数

2 实验结果与讨论

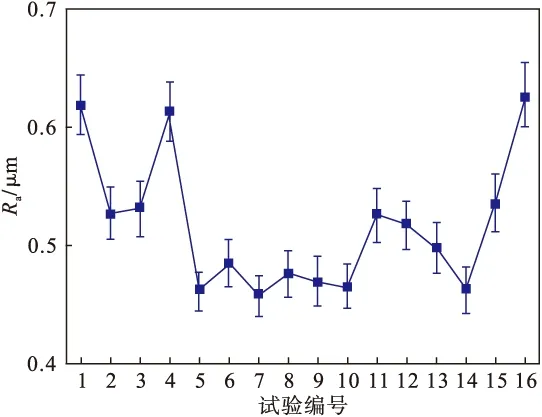

正交试验结果如表5和图3所示.通过极差分析和方差分析获得了各参数对表面粗糙度的影响规律,如表6和表7所示.在表7中,DF为自由度,Seq.SS为偏差平方和,Adj.MS为均方差,F值和P值结合F分布表和P分布表进行使用.同时,通过参数优化获得了最优的参数组合,如图4所示.此外,进行了验证实验,证明了所获得的最优参数组合是合理可信的,如图5所示.

表5 试验方案与结果

图3 试验结果

表6 极差分析表

表7 方差分析表

图4 MQL参数的影响图

图5 验证实验的结果

2.1 MQL参数对表面粗糙度的影响

通过正交试验获得了MQL参数(石墨烯纳米粒子质量分数w、切削液流量Q、压缩气体压强p)对表面粗糙度的影响规律,如图4所示,并对其相应影响机理进行了分析讨论.

2.1.1 石墨烯质量分数对表面粗糙度的影响

如图4所示,当石墨烯纳米粒子质量分数从0.05%增加到0.2%时,表面粗糙度先变小后变大.当石墨烯纳米粒子质量分数为0.1%时,表面粗糙度的值最小,这主要是因为适量的石墨烯纳米粒子可以很好地强化植物油基切削液在切削区形成的润滑油膜的冷却润滑性能,改善切削区的冷却润滑状态,降低工件表面粗糙度.当石墨烯纳米粒子浓度太小时,石墨烯纳米粒子的强化效应不明显,对切削液的冷却润滑状态影响较小,不足以改善工件的表面质量.而当石墨烯纳米粒子浓度太大时,过多的石墨烯纳米粒子可以轻易地堵塞切削区,阻碍切削区润滑油膜的形成,使切削区润滑不足,减弱了石墨烯纳米粒子的强化效应.

从F分布表可得,F0.01(3,6)=9.779 5,F0.05(3,6)=4.76.由方差分析可得,F(w)>F0.01(3,6).这说明石墨烯纳米粒子浓度对铣削加工表面粗糙度有非常显著的影响.此外,从表7还可得到,石墨烯纳米粒子浓度对铣削加工表面粗糙度的影响贡献率为47.98%.

2.1.2 切削液流量Q对表面粗糙度的影响

如图4所示,当切削液流量从30 mL/h增加到120 mL/h时,表面粗糙度同样是先减小后增大.当切削液流量为60 mL/h时,表面粗糙度达到最小值,这主要是由于适量的切削液可以很好地在切削区形成润滑油膜,改善切削区的冷却润滑状态,降低工件表面粗糙度.当切削液流量太小时,进入切削区的切削液过少,很难形成完整的润滑油膜,引起切削区冷却润滑不充足,恶化了工件表面质量,使表面粗糙度增加.当切削液流量过大时,过多的切削液会大大降低切削液的射流速度,降低切削液射流穿透刀具周围气障层的能力,造成切削区冷却润滑不足,恶化工件表面质量,使工件表面粗糙度增加.

通过方差分析可以得到,F(Q)>F0.01(3,6).这说明切削液流量对铣削加工表面粗糙度也有非常显著的影响.此外,从表7可以得到,切削液流量对铣削加工表面粗糙度的影响贡献率为22.21%.

2.1.3 气体压强p对表面粗糙度的影响

如图4所示,当气体压强从0.4 MPa增加到0.7 MPa时,表面粗糙度先是减小后增大.当气体压强为0.6 MPa时,表面粗糙度达到最小值.当气体压强较小时,切削液射流穿透铣刀周围气障层的能力较差,造成进入切削区的切削液过少,很难形成完整的润滑油膜,引起切削区冷却润滑不充足,恶化工件表面质量,使表面粗糙度增加.当气体压强过大时,切削液射流由于压强过大而飞溅增加,同样阻碍切削区润滑油膜的形成,导致切削区冷却润滑不充足,恶化工件表面质量,使表面粗糙度增加.

由方差分析可知,F(p)>F0.01(3,6).这说明气体压强对铣削加工表面粗糙度同样具有非常显著的影响.此外,从表7可以得到,气体压强对铣削加工表面粗糙度的影响贡献率为26.95%.

综上分析,石墨烯纳米粒子质量分数(w)、切削液流量(Q)以及气体压强(p)对工件表面粗糙度都具有非常显著的影响.其中,石墨烯纳米粒子浓度的影响是最显著的,其次是气体压强,最后是切削液流量.

2.2 参数优化

经过极差分析和方差分析,从图4中可以得到,在石墨烯纳米粒子浓度的4个水平中,当石墨烯纳米粒子质量分数为0.1%时,取得最小的表面粗糙度;在切削液流量的4个水平中,当切削液流量为60 mL/h时,取得最小的表面粗糙度;在气体压强的4个水平中,当气体压强为0.6 MPa时,取得最小的表面粗糙度.所以,对于获得最小工件表面粗糙度的最优参数组合为W2Q2P3.

从表5正交试验方案中可以得出,获得的最优参数组合W2Q2P3不在正交试验方案中.因此,需要进行验证实验以验证所获得的最优参数组合是合理可信的.

2.3 验证实验

通过参数优化获得的最优参数组合为W2Q2P3.为了验证此最优参数组合是合理可信的,本研究进行了验证实验.如图5所示,在最优参数组合W2Q2P3下,验证实验获得的表面粗糙度为0.406 μm.这与正交试验方案中最优的第7组参数组合W2Q3P4获得的表面粗糙度0.457 μm相对比降低了11.16%.因此,经过参数优化,GH4169合金的铣削加工表面粗糙度得到了显著的降低.

3 结 论

1) 石墨烯纳米粒子质量分数w、切削液流量Q以及气体压强p都对铣削加工表面粗糙度具有非常显著的影响.其中,石墨烯纳米粒子质量分数w的影响是最显著的,其次是气体压强p,最后是切削液流量Q.

2) 石墨烯强化MQL条件下,GH4169合金铣削加工最优的MQL参数组合为:石墨烯纳米粒子质量分数0.1%,切削液流量60 mL/h,气体压强0.6 MPa.最优的铣削加工表面粗糙度为0.406 μm.

3) 石墨烯强化MQL条件下,优化的MQL参数可以显著地强化植物油基切削液在切削区形成的润滑油膜的冷却和润滑性能,以改善切削区的冷却润滑状态,从而改善铣削加工表面质量,降低表面粗糙度.