莒山矿15号煤层运输大巷支护方案研究

王陈鹏

(山西兰花集团莒山煤矿有限公司,山西 晋城 0480027)

运输大巷是安全开采的重要通道,对工作面正常开采和煤炭资源的运输具有重要意义[1-3]。以莒山矿15号煤层主运输大巷为工程背景,确定了巷道支护方案,并进行了数值模拟验证。

1 工程概况

15号煤层位于太原组底部,K2灰岩之下,厚度1.64~7.30m,平均3.86m。井田内煤层厚度变异系数24.06%,可采性指数100%,结构复杂,一般含0~6层夹矸,厚度约0.03~0.5m。煤层基本顶为K2石灰岩,直接顶一般为泥岩、砂质泥岩,底板为铝土泥岩或砂质泥岩。

2 巷道支护方案研究

为了解煤层物理力学性质,通过现场取样,对15号煤层物理力学性质进行了实验室测量。测量得出15#煤煤样的内聚力c为1.15MPa,内摩擦角φ为18.70°,抗拉强度σt为0.97MPa,抗压强度σc为23.60MPa,抗剪强度为9.14MPa。根据测量结果可知,煤岩体抗拉及抗剪强度相对较小,掘进过程中巷道围岩在采动影响下容易发生拉裂及剪切破坏,在巷道实际支护过程中应对巷道围岩体进行有效锚固,增强围岩强度,保障后期正常使用。

运输大巷沿15号煤层底板掘进,属于全煤巷道,由于煤层较软且裂隙发育,为实现巷道安全、有效的支护,采用系统分析法[4-5],综合考虑地质条件、巷道埋深、巷道断面、围岩体力学性质、巷道服务年限、煤柱尺寸、锚固体力学性能等因素,确定巷道支护方案。巷道支护示意如图1所示。

2.1 锚网喷初次支护

采用高强度锚杆金属网钢带及喷射混凝土进行联合支护。高预应力锚杆能够保证浅部围岩形成初步的锚固结构,有效减小围岩拉裂及剪切错动,在巷道表面围岩体形成整体稳定结构,提高围岩体整体强度。在此基础上喷射混凝土,对围岩表面及时密封,有效预防巷道表面破碎岩体剥落,保持围岩体处于原有锚杆支护后的稳定状态,与锚杆组成联合支护系统,实现整体协同支护。

顶板锚杆采用高强度左旋无纵筋螺纹钢锚杆,配套拱形高强度托盘。锚杆规格为Φ20mm×2000mm,托托盘规格为120mm×120mm×8mm。采用树脂加长锚固,锚固力不低于160kN;布置间排距为800mm×800mm,最外侧锚杆与顶板边缘距离为200mm;中部锚杆垂直于顶板打设,顶板边缘锚杆与垂直方向呈15°夹角。

帮部锚杆采用Φ20mm×2000mm型左旋无纵筋螺纹钢锚杆,配套120mm×120mm×8mm型拱形高强度托盘,树脂加长锚固,锚固力不低于160kN,预紧扭矩不小于200N·m。每排布置4根锚杆,间排距为800mm×800mm,两侧边缘锚杆距巷道顶板及底板分别为300mm,中部锚杆垂直于帮部打设,边缘锚杆与水平方向呈15°夹角。

钢筋托梁由Φ14mm的螺纹钢焊接而成,安装锚杆时搭设两段纵梁,间距为100mm。钢筋网采用10#铁丝编织而成,网格为100mm×100mm,搭接长度100mm。喷射混凝土强度等级C20,配合比为1:2:2,掺3%~5%速凝剂,初喷厚度50mm左右,要覆盖住锚杆托盘。

2.2 锚索加强支护

在完成锚网喷初次支护之后,及时进行锚索加强支护。锚索采用Φ15.24mm×8300mm的高强度钢绞线配套300mm×300mm×20mm高强度可调心托盘,“3-0-3-0”方式布置,间排距为1600mm×1600mm,锚固力不低于200kN,预紧力不小于150kN,垂直于顶板布置。

2.3 底板处理

基于巷道服务年限较长的因素,考虑巷道底板岩性强度较低,对底板进行混凝土硬化处理。混凝土硬化之前先对底板破碎区域进行清底并注浆,混凝土强度等级不低于C15,铺设厚度小于100mm。

3 数值模拟分析

为验证巷道围岩支护效果,采用FLAC3D数值模拟软件建立数值计算模型。模型尺寸为60m×60m×60m,模型底板限制垂直位移,两帮限制水平变形,巷道掘进宽度5m,高度3.1m,沿底掘进,巷道按照上述确定的支护方案进行支护。模型主要物理力学参数如表1所示。

图1 巷道支护示意图

表1 岩层物理力学参数表

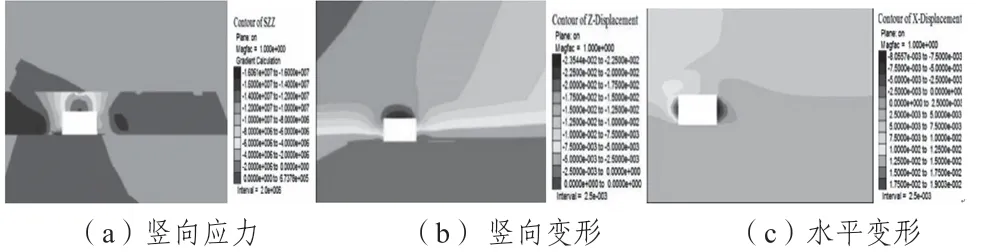

图2为巷道垂直应力及变形云图,由图可知:(1)巷道掘进后垂直应力主要集中于巷道两帮,最大应力为16MPa,巷道顶底板所受应力相对较小,为2~6MPa。此外,两帮区域随着向岩层深部扩展,所受水平应力逐渐增大,由巷道表面帮部的2MPa增加至6MPa,巷道应力分布特征相对合理。(2)巷道顶板最大下沉量为23.5mm,位于巷道顶板中部,巷道顶板边缘下沉量为17.5~22.5mm,底板位移为20mm。(3)巷道最大水平位移为17.5mm,位于巷道两帮中部区域。

通过数值模拟可知巷道围岩应力分布合理,变形量相对较小,表明上述支护方案合理,可以满足实际运输要求。

图2 巷道应力及变形云图

4 结语

结合莒山矿15号煤层主运输大巷实际煤层赋存条件及开采技术条件,考虑煤岩体实际物理力学参数,采用系统分析的方法,确定了巷道支护方案。通过数值模拟进行验证,表明巷道支护方案合理有效,可以满足15号煤层安全开采和运输要求。