双排桩加斜撑支护基坑开挖的优化与实践

高小平,刘金龙

(1.安徽省城建基础工程有限公司,安徽 合肥230001;2.合肥学院城市建设与交通学院,安徽 合肥230601)

随着地下空间施工技术的快速发展,基坑的开挖深度与面积越来越大,特别是城市基坑周边环境复杂,既有建(构)筑物与基坑边缘较近,基坑支护的设计与施工面临较大的安全技术挑战[1,2]。

当基坑平面面积较大时,常用的内支撑体系往往因造价过高、影响施工空间而不作为首选使用。双排桩因具有侧移刚度大、不影响基坑开挖、工艺简单等优点,逐渐在基坑支护中得到应用[3-6]。若基坑条件复杂,双排桩还可与斜撑联合使用。

文章结合合肥市某基坑工程,对双排桩加斜撑的支护基坑方案进行了描述,基于施工困难提出了优化设计方案,达到了安全施工的目的,为类似工程建设提供相关经验。

1 工程概况

合肥市某基坑围护面积约22000 m2,开挖深度约14.0~18.9m。基坑工程周边环境复杂,北侧为高层住宅距离基坑最近20m;西侧北部为采用条形基础的砖混结构,距离基坑最近处仅3 m;西侧中部为9层框架结构建筑,距离基坑最近约11 m;西侧南部为2~4层砖混结构,距离基坑最近处仅3 m;南侧与东侧为城市主干道。基坑安全等级为一级。

该场地内地基土自上而下分布为:

①层杂填土,上部为矿渣、碎砖、碎石建筑垃圾,下部以褐色粘性土为主,层厚0.60~4.00m。实测标贯击数为2~13击,平均击数为7.5击。

②层粘土,褐、褐黄色,硬塑,含少量氧化铁、高岭土及铁锰结核,个别孔上部有粉质粘土薄层,断面光滑且有油脂光泽,无摇振反应,干强度高,韧性高。该层场地普遍分布,层厚3.60~12.0m。

③层全风化泥质砂岩,棕红色,局部青灰色,含石英、云母,泥质胶结,胶结较差,原岩已全部风化成泥状,手可捏碎,失水易开裂,浸水易软化,钻进进尺快。该层场地普遍分布,层厚0.60~3.80m。

④层强风化泥质砂岩,棕红色,碎块~柱状,含石英、云母,局部含钙质结核,泥质胶结,夹中风化砂质泥岩、泥质砂岩碎块,失水易开裂,浸水易软化。该层层厚0.70~4.00m。

⑤层中风化泥质砂岩,棕红色,短柱状为主,少量碎块、长柱状,含石英、云母,泥质胶结,胶结较好,局部夹青灰色砂岩、棕红色泥质砂岩薄层,裂隙较发育,裂隙面浸染铁氧化物,敲击易断,失水易开裂,浸水易软化,取芯率60~85%。极软岩,较破碎,岩体基本质量等级为Ⅴ级。该层部分钻孔未钻穿,揭露最大层厚16.90m。

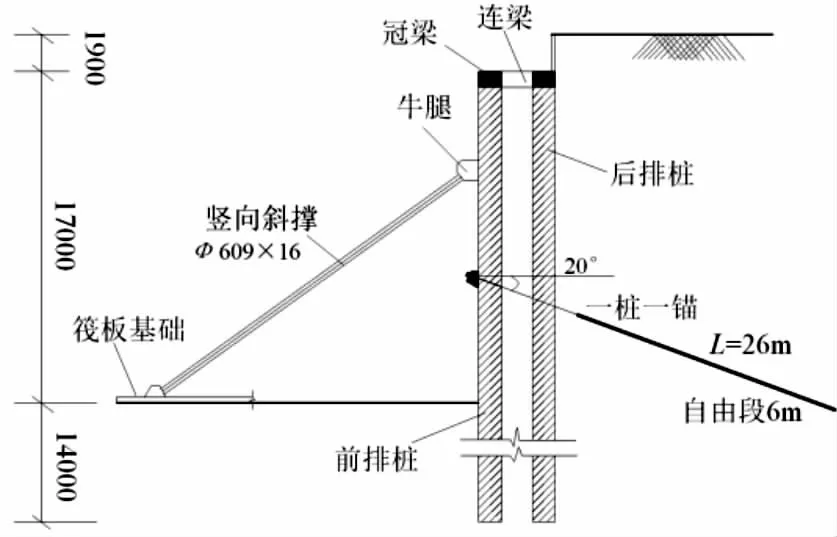

由于基坑西侧南部周边环境复杂且开挖深度较大,对变形要求较高,该段采用φ1000@1800旋挖灌注双排桩+预留土坡+两道钢管斜撑的支护方式,如图1所示。双排桩间距3.3 m,支护桩混凝土等级为C30;竖向钢管斜撑采用φ609×16,间距7.2 m,斜撑钢材采用Q345级钢。预留土坡坡顶宽5m、坡底11.3m,过渡平台宽1m。

该段支护的施工顺序:双排桩早已施工完成,基坑逐渐下挖,开挖至预留土坡位置,喷混凝土护坡。先浇筑基坑中部已开挖至底的部分筏板基础,在筏板基础及第一道腰梁的牛腿之间架设第一道钢支撑斜撑,然后开挖第一级预留土坡,再在筏板基础及第二道腰梁的牛腿之间架设第二道钢支撑斜撑,然后开挖第二级预留土坡,浇筑基坑周边筏板基础,后续再进行主体结构施工。

图1 基坑西侧南部原始设计方案

2 支护的优化设计

施工过程中,严格按照设计图纸进行各项基坑开挖施工步骤。图2是基坑西侧南部按原始设计方案架设第一道钢支撑斜撑后的实景图。

图2 第一道斜撑施工后实景图

后续施工中发现存在下列问题。

2.1 预留土坡自身不稳定

预留土坡多处出现裂缝,并多次局部滑塌,其自身稳定性较差,原因如下。

①坡度过陡

预留边坡的第一级边坡属于硬塑粘性土层,根据《建筑边坡工程技术规范》(GB50330-2013)第14.2.1条,在坡高小于5m的情况下的其坡率允许值为1∶1.00~1∶1.25;第二级边坡在中风化岩层中,根据规范第14.2.2条,在坡高小于8m的情况下的坡率允许值为1∶0.5~1∶0.75。而设计资料中该预留平台的坡率为1:0.5,坡度比规范要求更陡,导致预留土坡的稳定性难以得到有效保障。

②土体遇水强度急剧降低

由于预留平台的位置正好处于全、强风化层段,该层土的物理性质非常特殊,遇水、遇风极易失稳,遇水后强度急剧降低,粘聚力与内摩擦角减小。通常,干燥状态下砂岩的抗压强度为7.14~30.53 MPa,而饱和状态下砂岩的抗压强度降低为1.35~18.21MPa,软化系数0.12~0.80[7]。

本基坑工程底部的全风化、强风化、中风化泥质砂岩,胶结物多为钙质、泥质或铁质,浸水时间较长后手捏易碎,甚至自行崩解。而在施工期间内不可避免的遇到雨水天气,虽然积极抽水且边坡喷混凝土护面保护,但仍有部分雨水渗入土层内部,甚至某一段时间内土体被水浸泡,导致土体强度大大减小,诱发预留土坡失稳。

2.2 施工空间有限,难以架设第二道斜撑

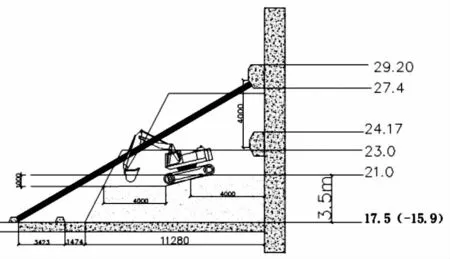

根据设计要求,设置第二道斜撑的腰梁位于第一道斜撑的腰梁以下4m。安装第二道斜撑时的预留土坡高度为4m、水平宽度小于6m,挖土机难以进入该狭窄空间开展挖土工作,如图3所示。

图3 第一道斜撑下方施工空间局限性示意图

若要保证挖土机的正常作业空间,只有第二次开挖的预留土在离桩边4m范围内需向下挖6m,在离桩边4m以外部分需再向下挖1m,才能保证挖机的正常工作。而该工况设计中并未考虑。

若要严格执行原设计要求,只能先挖出一个60型小挖机所能正常工作的最小工作面,让小挖机进入内部翻土。经估算:小挖机尺寸及工作时最小回转半径约为3530,需在原来竖向高度4m的基础上多挖约2m,使得竖向高度保持在6m左右,水平宽度将能够达到10m左右,才可保证小挖机的正常翻土。但仍存在施工空间有限、挖机可能触碰第一道斜撑的危险性。

图4 优化后的支护方案

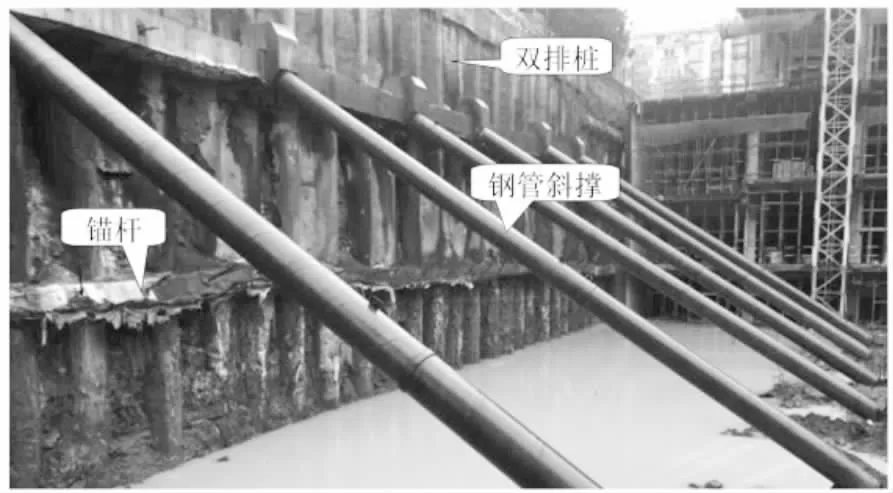

鉴于设置两道斜撑导致施工困难,经与设计方沟通,把原有的双排桩+预留土坡+两道钢管斜撑的支护方式优化变更为:双排桩+预留土坡+一道钢管斜撑+一道锚杆,如图4所示。

3 优化前后对比分析

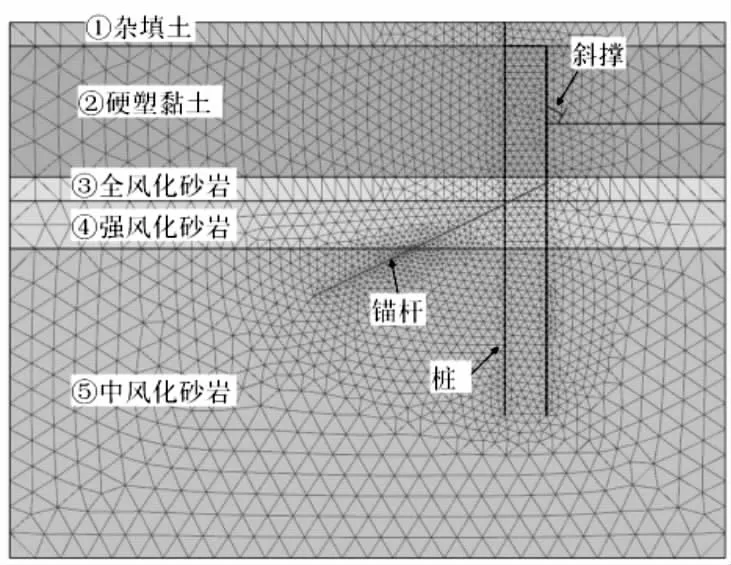

现基于有限元方法对比分析原始设计与优化变更后的基坑变形特征。根据地勘报告,从上至下各土层可分为杂填土、硬塑性黏土、全风化砂岩、强风化砂岩、中风化砂岩,采用小应变土体硬化(HS-Small)本构模型对各土层进行模拟,主要计算参数见下表。

土体计算参数

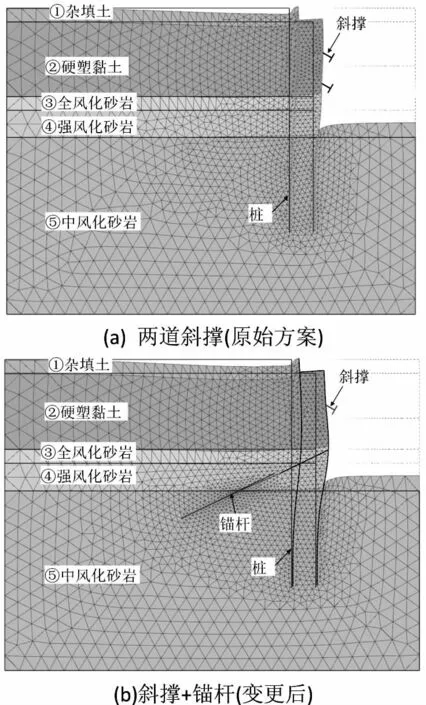

围护桩按照抗弯刚度相等原则等效为地下连续墙,采用板单元进行模拟,钢支撑采用锚杆单元进行模拟。采用15节点的三角形单元进行网格剖分,如图5所示。模型底部两个方向均约束,为固定边界条件;侧面水平方向约束,竖向自由无约束。

图5 有限元计算模型

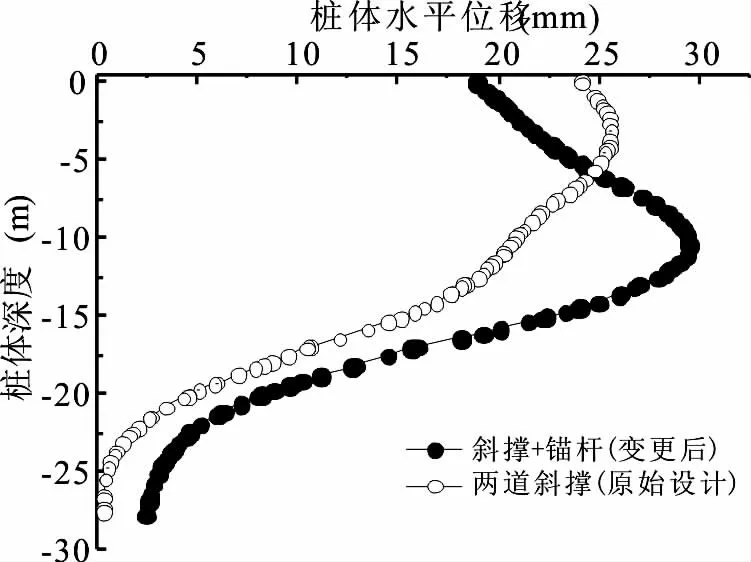

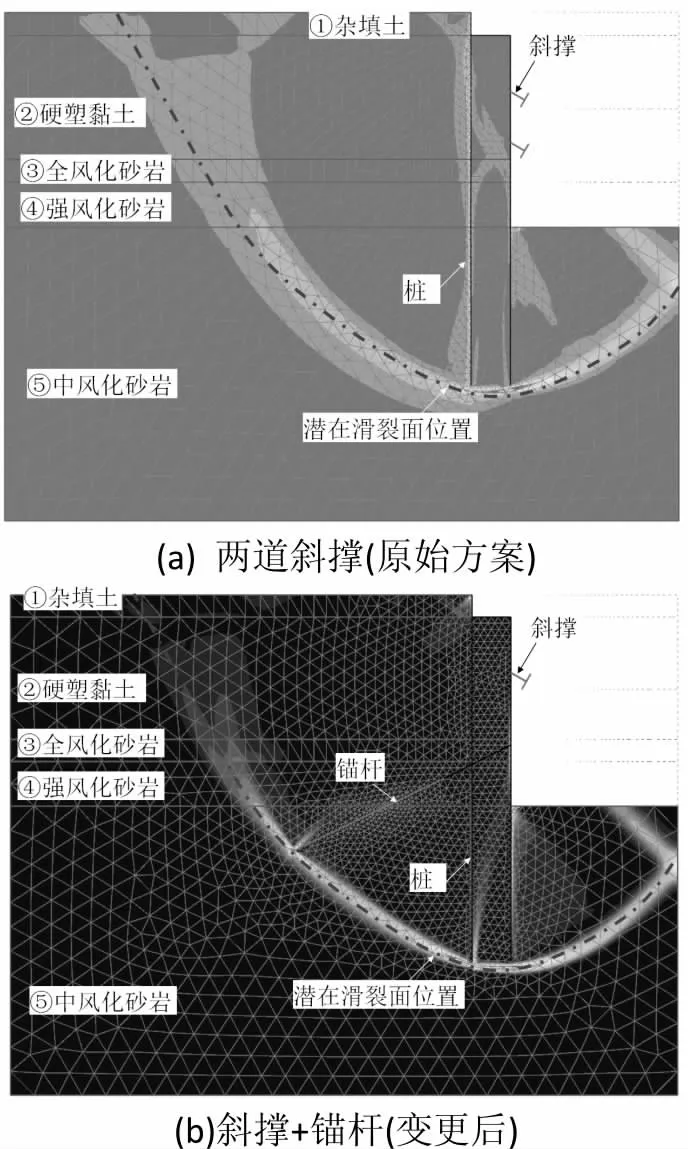

计算得到了基坑开挖至底部后土体的变形趋势,如图6所示。基坑围护桩的水平位移如图7所示。可见,采用两道斜撑的设计方案时,基坑的水平位移更小,最大水平位移发生在距地面5m的深度处;变更设计采用一道斜撑+一道锚杆后,基坑的水平位移相对变大,最大水平位移发生在距地面11m的深度处,最大水平位移为29.1mm,小于设计要求的30mm。

进一步得到了变更前后的基坑潜在滑裂面位置,如图8所示。可见,变更前后的潜在滑裂面位置基本相同,均为透过双排桩底部的近似圆弧形滑裂面。两者的安全系数基本相等,安全系数大于2.0,说明:

图6 基坑开挖至底后维护桩的变形趋势

图7 基坑围护桩水平位移分布

①双排桩结构强度较高,具有较大的抗滑承载力,滑裂面难以横穿双排桩桩身(桩身被剪切破坏),滑裂面只能从双排桩底部穿过;

②双排桩维护结构具有较大的抗滑稳定性,基坑的稳定性自动能够满足,基坑由变形控制。

实际施工按照变更优化后的方案(图4)开展,基坑开挖至底后的现场图如图9所示。监控量测各项指标均在规范允许范围内,说明优化方案是合理可靠的。该基坑工程已安全竣工,后续主体工程也已安全完成施工。

可见,原设计中“双排桩+两道钢管斜撑”的支护方式是偏保守的,造成施工空间有限难以实施;而优化后“双排桩+一道钢管斜撑+一道锚杆”的支护方案是安全可靠的,且兼顾了施工的方便性与可行性。该案例可为类似工程提供经验参考。

图8 基坑开挖至底潜在滑裂面位置

4 结语

本文以合肥市某基坑工程为例,介绍了双排桩支护设计的优化过程。原设计中“双排桩+两道钢管斜撑”的支护方式是偏保守的,造成施工空间有限难以实施;而优化后“双排桩+一道钢管斜撑+一道锚杆”的支护方案是安全可靠的,且兼顾了施工的方便性与可行性。变更前后的潜在滑裂面位置基本相同,均为透过双排桩底部的近似圆弧形滑裂面,两者的安全系数基本相等,基坑由变形控制。变更后的基坑水平位移相对增大,但仍在规范允许范围内,后续施工表明该变更方案是合理可靠的。

图9 根据优化方案基坑开挖至底实景图