BIM技术在装配式管廊设计中的应用

(重庆科技学院,重庆 401331)

引言

国内目前对于BIM技术在管廊上的应用,主要集中于管廊的全过程管理,以其生命周期为主线,建立关联数据模型[5],承载管廊数据信息。对于装配式管廊的设计,大都还是依靠传统的二维图纸,信息传递效率较低[6],容易在交接过程中出现问题。

本文以具体装配式管廊工程为依托,梳理了BIM技术在装配式管廊设计阶段的应用。通过对装配式管廊模型的建立,研究其构件的拆分和节点的设计,对管廊设计进行优化,保证管廊的设计质量[7]。

1 BIM应用特点

管廊工程在总体上和线路工程相似,工程跨度大,和地形的关系密切。对于装配式管廊而言,除了具有线路工程的特性之外,还具有节点工程的特性,需着重考虑标段之间的连接节点。因此,在装配式管廊工程中的BIM应用,应处理好管廊的线路特性和节点特性。利用BIM数据化的特性,通过对标高轴网的微调,使其贴合实际工程,承载工程走向、高程变化等信息。同时,利用BIM可视化的特点,通过对复杂节点进行三维建模,对管廊工程的设计进行优化。

2 工程概况

某装配式管廊工程作为全国首批地下综合管廊试点工程,承担国家高质量试点建设任务。项目要求其装配率需达到90%以上,且必须配套相应BIM技术。本项目位于交通主要干道,车流量密集,周围已有建筑较多,总体设计难度较大。管廊走向为由西向东,总体地势平缓,无明显转弯或起伏处,地层岩性主要为第四系,含水层埋深较浅,最浅处为7.8m,且单位涌水量大。管廊里程桩号K3+447.5~K6+191.6,长约2.744km。

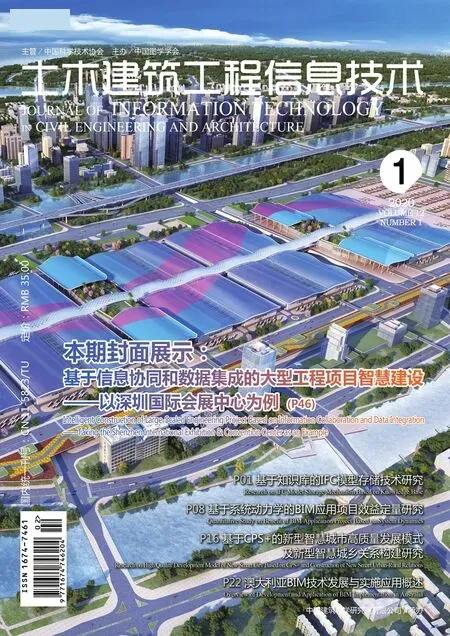

管廊的整体结构为单层单仓式,采用预制叠合板进行拼装,具体包括叠合式双层外墙板、叠合式顶板和底板。在其长度方向由标准段和节点段组成,参照实际路线,对管廊模型进行标高和弧度调整,如图1所示。

图1 管廊模型

3 BIM技术在项目中的应用

3.1 BIM应用特点

基于本项目的PPP模式,要求项目贯彻BIM技术的应用。以BIM技术为推力,提高项目设计的质量和可视化程度。

由于本工程为全装配式管廊,在设计时需着重对构件节点处进行设计。传统二维设计在节点处理上采用细部详图来表现,对于本工程而言,节点处理繁琐,质量要求高,无法通过二维设计进行立体展示,因此需采用BIM三维设计方式。同时,BIM技术可贯穿项目的全生命周期,在后期项目的施工、运维管理各方面都可借助于BIM设计模型进行二次深化,有助于提高施工进度和质量,降低施工成本。

3.2 模型搭建

目前常用的建模软件有Dassault的Caitia、Robert McNeel的犀牛Rhino、Bentley的Architecture、Autodesk的Revit、3DMax等。由于Revit的族创建功能简单易操作,并且在任意视图的操作都会同步到整体模型,模型信息的一致性高。因此,在本项目中,采用Revit软件进行建模。

本项目总体工程量较大,外部环境较为复杂,因此在模型搭建之前,对施工场地信息进行收集整理,参照工程总体规划要求,制定设计方案。在本工程中,总体的建模流程为样板选择→标高确定→轴网绘制→创建墙体→插入钢筋→放置内部构件→细部完善。

[25]Allen W. Wood, Karl Marx, 2nd edition,New York:Routledge, 2004,pp.182-183.

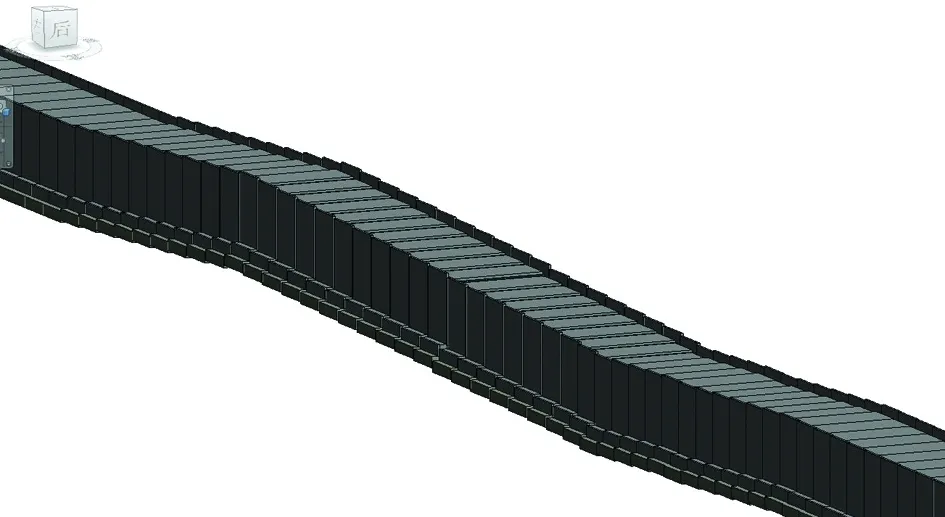

建立项目文件,标高依据垫层、现浇底板、顶板的顶部高度设立,在标高处绘制参照平面。在标高平面绘制板构件,绘制前先选择族并编辑板类型,包括其结构厚度、图形填充、材质装饰。选取一管廊单元体进行建模,净空高度2.8m,净宽4.2m。在垫层标高平面,选择板族,类型重命名为“C20素砼垫层”,其厚度设为500mm,进行绘制。同理,在底板、顶板标高平面绘制底板和顶板,其中预制底板厚为100mm,呈凹槽状置于垫层之上。叠合墙板绘制于底板标高平面,外侧板向上偏移3.2m,内侧板向上偏移2.8m,单板厚度均为100mm,内侧与顶板连接。单层预制顶板厚100mm,顶板上部现浇厚度为300mm。

选取板件,建立其剖面视图,选择钢筋选项卡,编辑类型,载入钢筋族库,选取具体型号钢筋,在剖面图上进行钢筋绘制。现浇底板内上下两层纵筋采用5号形状钢筋,最小间距100mm绘制,撑筋采用2号形状钢筋,间距300mm绘制,分布筋采用1号形状钢筋,间距150mm绘制。叠合墙板的每一块单板,其纵筋为单层钢筋,采用1号形状钢筋,间距100mm绘制,分布筋同底板。板间布置U型不等长连接筋,长端锚入墙板内1.8m,短端锚入另一板中650mm。同时板间布置桁架钢筋,采用5号形状钢筋,间距300mm绘制。顶板钢筋绘制类似于底板。其单元体模型搭建如图2所示。

图2 管廊单元体模型

3.3 构件拆分及设计

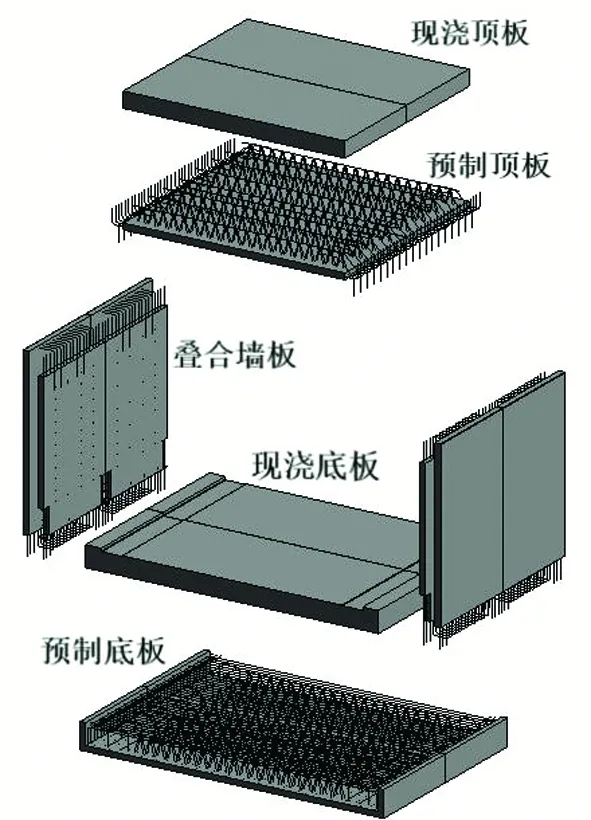

本项目的装配式管廊采用板式结构,由叠合板拼装成管廊单元体,再将单元体在长度方向进行拼装,形成整体。利用BIM对管廊进行拆分时,要遵守拆分的基本原则,包括其安全性原则、经济性原则、可操作性原则等。首先对受力部分进行拆分,考虑受力的合理性,尽量避免在受力薄弱处拆分。其次,在拆分时应尽量统一规格,实现构件的标准化。除此之外,还需考虑预制厂的预制能力和机电管线的相互协调,并且要避开预埋物位置。通过综合考虑之后,对模型进行拆分。

对管廊标准单元体进行拆分时,按照构件不同,将其拆分为五类板件,分别为预制底板、现浇底板、叠合墙板、预制顶板、现浇顶板。底板部分拆分为预制底板和现浇底板两部分。预制底板总体呈槽型,横向长度为6m,纵向长度为2m,厚为100mm,放置于垫层之上,两边距垫层边缘均为300mm。现浇底板呈矩形,横向长度5.6m,纵向长度2m,先在预制底板上进行现浇底板的钢筋绑扎,待墙板吊装完成之后,再进行底板浇筑。现浇底板在廊体内部叠合厚度为360mm,在廊体外部叠合厚度为400mm。叠合墙板总厚400mm,其中板腔内部宽200mm。叠合墙板的内外单板高度不同,形状不同,但由于墙内钢筋将两者相连接,在预制厂预制为整体,所以不能将其拆开。顶板部分拆分为单层顶板和现浇顶板。单层顶板搭接在墙板内侧板上,通过钢筋绑扎,连接墙板和顶板。现浇顶板在预制顶板之上,先在预制顶板上绑扎板筋,随后浇筑。在纵向方向,管廊的内侧单板下部,每隔2m需预留一个600mm*500mm的孔洞,考虑到在预制构件时,板的中部开洞操作难度较大,因此将板的纵向拆分长度定为2m,采用边缘留出半个洞口的方式。拆分后的模型如图3所示。

图3 标准段构件拆分图

3.4 节点设计

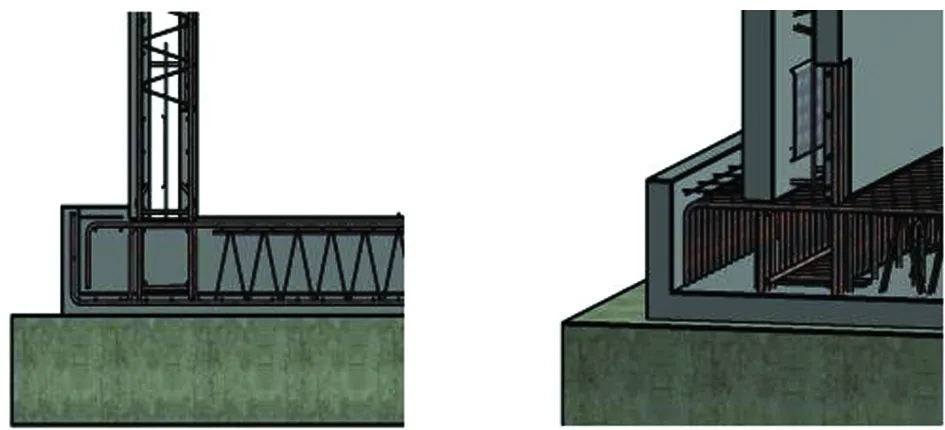

为保证墙板与底板连接的可靠性,利用墙板预留出墙的钢筋和底板钢筋进行绑扎,形成暗梁,再进行底板浇筑。在节点处设置马凳筋,其间距为200mm。叠合墙板预留出墙的钢筋包括两种,伸出长度为400mm的单板内纵向钢筋和伸出长度为300mm的板间不等长U型连接钢筋。墙板纵向伸出钢筋存在于墙板左右两端,各布置三根,同时用作定位钢筋。U型连接筋以间距100mm布置,和马凳筋间隔交错,用以充当暗梁箍筋。在U型钢筋和马凳筋形成矩形空间的四角上,设置四根纵筋,与马凳筋、底板钢筋共同绑扎,形成暗梁。

外墙板距预制底板400mm处放置,在墙板与底板连接处,设置浅沟槽,与叠合墙同宽,深20mm。以墙板为界,现浇底板廊体内外侧高度不同,借助墙板和底板连接处内外侧不等高,可增大过水路径,用于防水。同时在距墙底150mm高处设止水钢板,钢板高300mm,两端设有135°弯钩,止水板与墙板同长布置。墙板和底板节点设计如图4所示。

图4 墙板和底板节点设计

叠合墙板与顶板连接时,顶板放置在墙板的内单板上,其搭接长度为30mm。顶板纵向钢筋外伸长度为180mm,带有90°向上弯折,弯折长度为300mm,间距100mm。外伸钢筋与叠合板内U型连接钢筋相互交错,类似于底板连接,在其中设置纵筋,共同绑扎成暗梁,同时墙板和顶板之间配有弯折连接筋,采用14号形状钢筋,间距100mm,贯穿顶部暗梁,连接顶板和墙板,如图5所示。

图5 顶板和墙板节点设计

管廊长度方向的连接分为顶板和顶板、墙板和墙板的连接。对于顶板而言,预制顶板之间平缝连接,随后在预制顶板上再次绑扎钢筋,浇筑混凝土,通过二次浇筑的方式使预制顶板和现浇顶板成为整体,故主要考虑相邻墙板之间的连接。墙板采用叠合墙板,分内外两层,层间留有200mm空腔。在距连接端340mm内,设有墙板定位钢筋,一端锚入墙板内,一端伸入板间,同时底板上也设有定位钢筋。利用成品钢筋笼从板端上部套入,将前后墙板定位钢筋和底板上的定位钢筋套成整体,如图6所示。

图6 墙板节点设计

4 结语

在管廊设计中运用BIM技术,能够避免二维图纸带来的设计缺陷,减少设计失误,提升设计质量。本文以实际工程为例,着重讨论了BIM技术在装配式管廊设计中的应用,其主要成果如下:

(1)利用BIM技术对装配式管廊进行三维建模,根据管廊的特性,搭建了整体模型和管廊单元体模型。

(2)利用BIM技术对管廊进行拆分,遵循构件拆分的基本原则,保证构件的合理性,将管廊拆分为5类板件,通过三维模型进行展示。

(3)利用BIM技术对管廊节点进行设计,着重对墙板—底板、墙板—顶板、墙板—墙板节点进行了设计,通过三维模型展示其节点处钢筋和板件的构造。