BIM技术在上海中芯大型电子厂房钢桁架滚装施工中的应用

(上海宝冶集团有限公司工业工程公司,上海 201900)

引言

在国家大力发展“中国芯”的背景下,电子芯片行业发展迅猛。电子芯片类厂房核心洁净区以及无尘室各系统机电管线布置繁多复杂,自动化程度高,空间管理难度大。核心洁净区楼板为华夫板,上部为钢屋架+组合屋面结构,钢屋架具有跨度大、重量大等特点。传统钢桁架屋面主要采用滑移法和吊装法施工的方法[1],其中滑移法主要是卸荷难度大、加固措施多,吊装法安装吊装速度慢,汽车吊数量多,安装作业危险性高。本文以上海中芯电子厂房工程屋面钢桁架施工实例为依托,介绍本公司国内首创新技术。

1 工程概况

1.1 项目简介

上海中芯项目地处浦东新区张江高科技园区,项目主要包括三大单体建筑(SN1、CUB8、PMD8)及配套设施建筑面积约40万m2; 项目建成后年产160万片10~28纳米芯片,该项目被列为上海市重点工程。

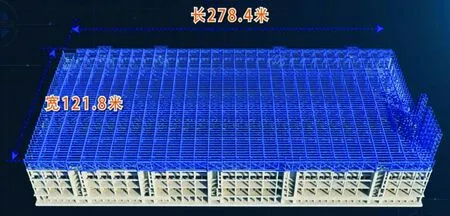

电子厂房MEP机电系统分为四大类别,分别为机械、气化、水、电力专业,各个专业之间又分为多个独立系统,专业多、设备多、管线复杂[2]。SN1厂房结构型式为混凝土框架结构+钢屋架,屋架为H型钢双弦钢桁架结构,钢结构总量约1.2万t。屋面钢桁架最大高度为10.07m,最大单跨42m,单榀桁架最重256.77t。

图1 中芯国际项目效果图

图2 钢屋架模型图

1.2 工程特点与难点

(1)本项目四周为交通要道,厂区各单体建筑间布置紧凑,东侧为老厂生产区,整个施工场地狭小,平面布置难度大[3]。钢结构安装方法受限,再结合电子厂房施工工期紧的特点,对施工精细化管控要求高。

(2)厂房内专业管线多达26个系统,工艺复杂,加上二次配专业以及后期业主扩充预留空间; 同时业主对工艺需要不断变化,增加了整个空间管理优化难度[4]。

(3)SN1生产厂房屋面桁架系统,钢结构跨度大,构件节点复杂; 传统散件安装方式存在效率低下、危险性高等问题; 吊装作业区场地狭小,空间受限; 工期紧,任务重; 利用BIM技术对钢结构进行模块化安装。

2 BIM组织与应用环境

2.1 BIM应用目标

通过对电子厂房项目通过BIM模型的建立,在建筑生命周期中做信息化的应用,进行空间管理、管综优化,从而指导施工现场机电安装。以及电子厂房工程屋面钢桁架施工基于BIM技术,加上SPMT模块车运输优势,研发出一种基于SPMT模块车大跨度钢结构桁架滚装新技术。

2.2 团队组织

根据项目特点,组建BIM实施团队,设有项目总指挥、资源组织协调BIM设计指导、BIM技术专家、各专业BIM建模小组及应用实施小组,为项目提供强有力的BIM 技术服务支撑。

2.3 BIM软硬件环境

为确保项目的正常实施,公司为BM团队配备了充足的软硬件设施,具体软硬件配置如图3-4所示。

图3 本项目软件配备情况

图4 本项目硬件配备情况

3 BIM在工程中的应用

3.1 BIM机电深化设计

(1)中芯国际项目属于上海市重点建设工程,对芯片行业有着重大建设意义。本项目对质量及整体规划布置要求极高。对于本项目SN1生产厂房机电系统安装涉及专业面广泛,包括暖通空调、给排水、装修、电气、工艺排气、工艺管道纯水、废水、大宗气体、特气、化学品、GMS以及GDS等多种专业。从项目前期规划到过程的管理,以建筑工程项目的各项相关信息数据作为基础[5],建立起BIM三维模型,泵房精细化建模,管线空间管理、预留洞口、图纸问题进行管理。如图5所示为SN1综合机电模型。

图5 SN1生产厂房综合机电模型

(2)通过搭建各专业的BIM模型,在虚拟的三维环境下方便地发现设计中的碰撞冲突,从而大大提高了管线综合的设计能力和工作效率[6]。这不仅能及时排除项目施工环节中可能遇到的碰撞[7]冲突,显著减少由此产生的变更申请单,更大大提高了施工现场的生产效率,通过BIM模型检查原有图纸的问题,进行机电管线综合管理,对现场机电管线施工进行管理和指导,从而甄选出最优的管道路径和设计方案,在满足生产工艺需求的同时,外观美观,也便于维修。

3.2 BIM模块化钢桁架滚装施工

3.2.1 BIM模块化

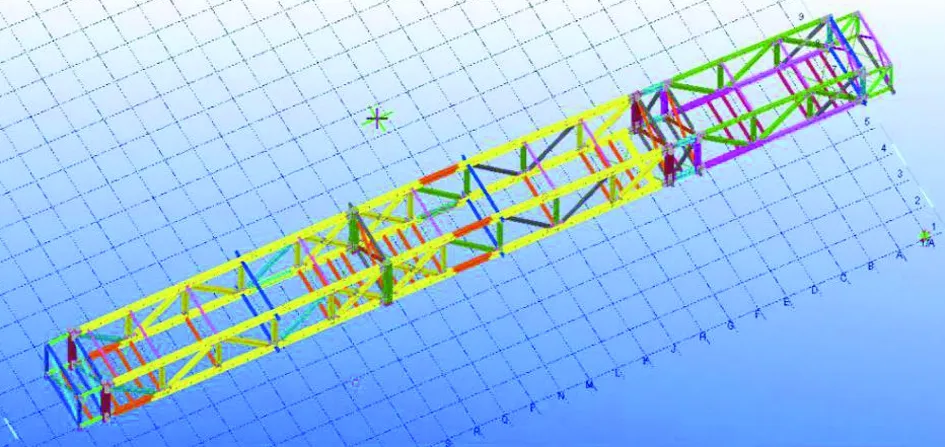

传统钢结构散件安装存在施工速度慢、交叉作业多、安装费用高等缺点,为加快施工进度将构件提前进行分块、分段预组装,即形成模块化,加快施工进度,减少高空吊装作业。通过BIM软件对钢构件进行信息录入,根据吊车起吊能力,进行自动分段。根据华夫板承载能力确认滚装模块单元大小。

3.2.2 BIM钢结构深化

利用Revit、Tekla等BIM软件对钢结构深化设计,主要深化设计内容柱脚、柱对接节点、梁柱节点、梁梁节点、埋件、连接形式、螺栓排布设计及合理的计算,并运用BIM模块化技术把每个单元构件串联起来,组合成每一个钢结构模块滚装单元。

图6 钢结构桁架滚装单元结构示意图

3.2.3 桁架分段

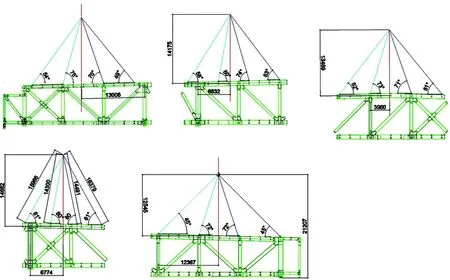

考虑每个区域场地空间、起吊能力、滚装顺序、施工效率等因素,确定将每榀桁架分成5个吊装分段进行起吊。分段点如图7所示。

图7 桁架分段示意图

为保证吊装稳定性及安全性,每段吊装采用四点吊法进行吊装。桁架各分段吊耳的设置及吊索的挂设如图8所示。

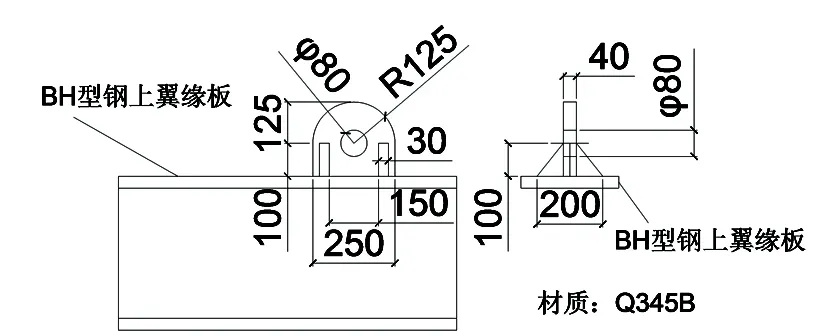

图8 分段吊耳设置

考虑扳起过程侧向受力问题,采用结构加固措施,即在吊耳的两边对称加三角形加劲板。吊耳的结构及设置如图9所示。

图9 吊耳结构示意图

3.2.4 重型大截面桁架的整体卧式拼装

桁架拼装采用地面卧式拼装法,选用钢凳式胎架,结合桁架散件结构形式灵活布置。此种拼装法施焊方便、组装速度快、接口精度容易保证,保证焊缝质量。

注:图中浅色表示桁架、深色图块表示组成胎架的各个钢凳,包括扳起用钢凳在内。图10 桁架地面卧拼胎架示意图

图11 现场桁架卧式拼装图

为了确保组装过程中桁架的定位精度,需要足够数量的钢凳。根据经验,暂按照钢凳沿桁架分段长度方向上的间距控制在8m以内来设置,此时的上下弦杆自重变形远小于1mm。满足施工规范要求。

3.2.5 重型大截面桁架高空组装

二台500t履带吊分别从两个拼装场地将卧式拼装桁架扳起、吊起短驳至厂房南北两端吊装位置。由两端500t履带将分段吊装钢桁架依次吊至华夫板顶临时塔架及柱顶。

图12 桁架分段起、脱胎位置及短驳路线示意图

为便于拼装,在大跨度中间位置预先搭设两组临时支撑胎架。每榀桁架吊装由西向东逐段推进,首段吊装到位后,两端直接坐落于胎架上。后续分段吊装到位后,与前段通过卡玛板及腹板连接螺栓临时固定。每段桁架就位后拉设缆风绳固定; 每二榀桁架组装成一个单元。同一单元中的两榀桁架自西向东逐段交替进行吊装。

图13 临时支撑胎架三维效果图

图14 桁架高空吊装

图15 桁架高空拼装及缆风绳固定

3.2.6 高空滚装施工

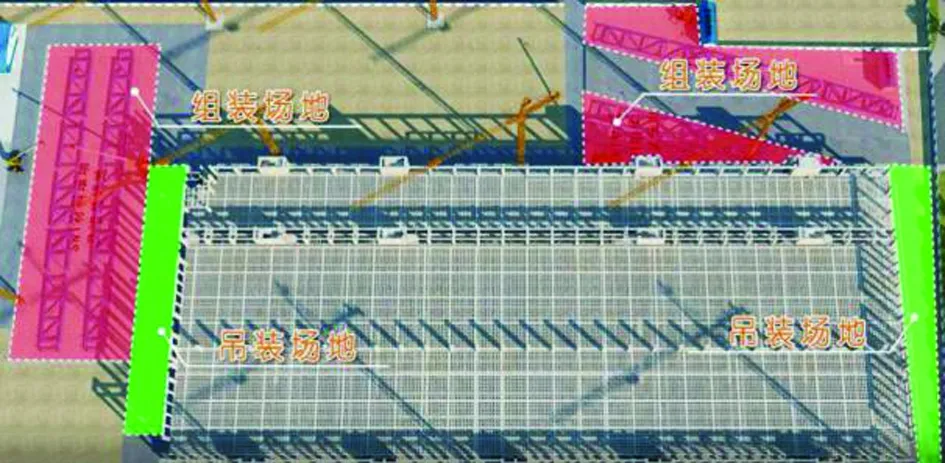

桁架组装焊接完成,检验合格后,采用五纵模块车(SPMT,三主两从,共44轴),利用其自身的液压升降系统,通过临时支撑托架将滚装单元顶起并运输至安装轴线位置,再利用自身的液压升降系统将构件降落至安装位置标高处从而完成桁架单元的安装。顶升高度控制在250mm,模块车滚装速度控制在0.2km/H以内。

屋面桁架系统滚装施工分两个作业区同步进行,即:自中间轴线30轴线同步地向厂房南、北两端逐步滚装推进。每个区域共有桁架15榀,其中12榀(即6个单元)需要滚装。

图16 SPMT模块车照片

图17 现场滚装施工图

3.2.7 补档作业

相邻2组桁架单元滚装到位后,采用50t汽车吊和现场塔吊配合完成补档作业。

图18 现场补档作业

3.2.8 华夫板保护措施

吊机及模块车在华夫板上施工容易对华夫板孔洞边缘造成破损,造成结构破坏。根据施工安全需要对整个华夫板进行针对性保护措施。

(1)汽车吊行走及站位、模块车行走路线上的保护。沿汽车吊行走、滚装路线方向上先满铺18mm旧模板一层,再覆盖20mm厚钢板一层,宽度4m。

(2)构件堆放区域。需要先满铺18mm旧模板一层,再在上部垫150mm厚枕木。

(3)人员行走及工作区域。需铺垫18mm旧模板一层。焊接作业需在焊接底部设置接火盆和防火毯。动火区域要做好严格防火措施。

3.3 BIM施工模拟

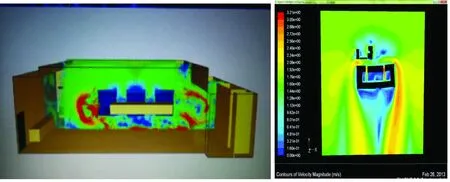

3.3.1 CFD气流组织模拟

本项目为半导体行业洁净室,主要洁净区域为千级净化区域,部分区域为百级实验净化区域,由于需要通过国家GMP认证,所以对洁净室内的洁净度控制要求较高,为保证整个洁净室的洁净度效果,我司通过BIM软件对洁净室进行全仿真建模,然后采用自己独立研发的软件插件把BIM模型转换成CFD软件可以识别使用的模型,然后导入CFD软件中进行气流组织模拟,整个模拟过程分为静态过程模拟和动态过程模拟,完整模拟整个洁净室气流组织流向及可能存在的干扰因素,并通过模拟对比找出最佳的风口布置方案,优化气流走向,显著提高洁净室的洁净度。

3.3.2 4D施工模拟

项目利用了Fuzor,Naviswork等BIM软件进行施工模拟,通过对生产厂房SN1和动力站房CUB8建筑结构的施工模拟,对施工进度计划进行规划,使施工工序变得更加优化,简化施工的流程,最大限度节约工程的成本。

图19 气流组织模拟图

图20 SN1施工过程模拟

图21 CUB8施工过程模拟

3.4 安全性验算

3.4.1 25t汽车吊行走及吊装验算

根据吊装路线,确定吊车活动范围。吊车再空载跑动属于在楼板满跑,因此最不利于荷载布置验算楼板承载力。

根据主要楼板区域跨度为4.2×4.8m和9.6m×8.4m。取最不利模型600mm华夫板区域,最不利跨度9.6m×8.4m跨度, 9.6m为前进方向进行验算。混凝土强度等级为C35。

图22 华夫板验算模型

采用有限元软件SAP2000 V17进行施工过程分析,吊车在600mm华夫板上行走时,井字梁最大组合的正弯矩为68.94kN*M,负弯矩为56.52kN*M。最大组合的剪力为61.26kN。最大标准组合COMB3弯矩为53.49 KN*M。

吊车在600mm华夫板吊装时,井字梁最大组合正弯矩为68.42 KN*M,负弯矩为60.65kN*M。最大组合的剪力为83.71kN。最大标准组合COMB3弯矩为52.4 KN*M。

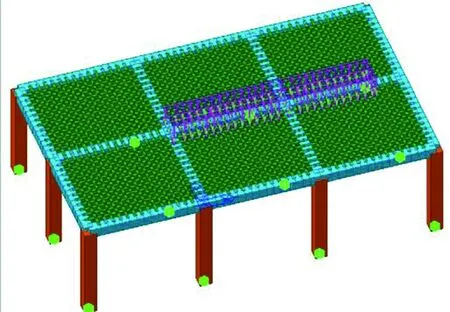

3.4.2 模块车组滚装时华夫板承载能力验算

运输车由模块拼装而成,每个模块轴重约4.3t,根据施工现场实际分成三组模块车,根据Tekla模型,对三组模块车总荷载进行转换,荷载如表1。

表1 运输车荷载

图23 模块车下方的华夫板计算模型

经计算可得,在基本荷载组合下,模块车经过华夫板的最大正弯矩为172.84 KN*M,负弯矩为327.36kN*M。最大的剪力为180.36kN。

刚度验算:模块车1、2、3经过华夫板的最大位移分别为4.03mm<9600/400=24mm、0.81mm<4800/400=12mm、3.77mm<9600/400=24mm,均满足规范要求,验算合格。

3.4.3 滚装过程中桁架及临时托架稳定性验算

(1)桁架自身结构稳定性验算

在模块车作用节点处设置Z方向约束,X方向和Y方向设置弹性约束。沿模块车行驶方向受惯性力。

经计算分析可得,在标准荷载组合作用下,桁架结构的Z向最大变形为7.36mm<46203/400=115.5mm;桁架结构的X向最大变形为4.75mm。经计算分析可得,临时支撑胎架的最大应力比为0.32经上述分析可得,模块车滚装过程中,桁架结构自身的稳定性满足要求。

图24 桁架的变形图(Z方向)

图25 桁架的应力比柱状图

(2)模块车上方临时支撑托架稳定性验算

采用MIDAS(迈达斯)等软件对临时支撑塔架,托架的承载能力验算。

图26 钢构件拼装吊点受力验算

图27 SPMT模块车受力验算

图28 支撑钢凳受力验算 图29 支撑塔架受力验算

(3)模块车上方临时支撑托架稳定性验算

桁架高空对接拼装完成后,需要在桁架下方轴线C、P、R、AA、AC设置模块车进行滚运,模块车位置图30所示。

图30 临时支撑胎架和模块车的位置

模块车上方的临时支撑托架结构分两种:单纵12轴、8轴模块车顶部受荷载梁截面分别采用型钢H635*400*15*20、H435*450*15*20。支撑塔架均采用100吨级标准节,其平面尺寸为1.5m×1.5m,四个立柱均采用, 2.3*16,底部H型钢支座截面H500*200*10*16,H型钢材质均为Q345B,立柱、斜撑等均为Q235B。

经计算分析可得,在标准荷载组合作用下[8],临时支撑塔架下方垫梁和上方型钢的最大变形为-1.538mm-(-2.532)mm=0.994mm<1500/400=3.75; 整个临时支撑胎架的最大变形为6.66<8100/400=20.25mm。临时支撑塔架下方垫梁和上方型钢的最大应力比为0.49; 整个临时支撑胎架的最大应力比为0.49。

经验算,滚装过程中,模块车上方临时托架的稳定性满足要求。

4 结语

4.1 创新点

成功借鉴近年来发展应用的重型运输施工技术经验,通过上海中芯电子厂房钢结构屋面桁架安装施工,形成一套基于SPMT模块车的大跨度钢结构桁架滚装施工新技术,此施工技术属国内首创。解决了传统钢结构滑移法、吊装法等诸多施工难题,实现钢屋架快速安装,可为后续类似大跨度钢桁架屋架安装提供一定的参考和借鉴。

4.2 经验教训

通过本项目电子厂房BIM技术运用,结合项目实际本身[9],BIM技术在实施过程中,遇到很多实际问题,也是现在BIM技术推广的现实问题。在许多业主方没有明确哪一方主导BIM空间管理,造成BIM套图很难往前推进。由于电子厂房里面涉及到二次配工艺内容,方案迟迟不能确定,导致一次配专业系统BIM规划完成后,又得重新规划管线布局。以及在管线排布中,不仅要考虑到支架安装的空间,同时也要考虑各个专业的施工空间。

4.3 应用的实际效果

本项目利用BIM技术,通过碰撞检查功能、精确定位预留洞、净高检查、快速资源计算、可视化交底等功能,帮助项目及时找出各专业冲突、减少返工、快速协同施工,以加快工期; 利用BIM技术,及时识别危险源、施工模拟、可视化安全交底等应用,提升项目安全控制能力。运用BIM模块化钢结构技术,提高预拼装合格率、高强螺栓穿孔率精确度和减少措施材料用量的同时,能够有效地提高钢结构的安装效率,减轻劳动强度、节约施工成本,为钢结构提供了一个新的方向。