机械搅拌澄清池导流室直径对絮凝条件的影响

王林林,王 军

(合肥工业大学 土木与水利工程学院,安徽 合肥 230009)

1 研究背景

随着水源污染的急剧加重以及对饮用水水质要求的提高,如何提升水处理构筑物的处理效果至关重要,机械搅拌澄清池作为水处理构筑物的关键组成部分,它是集絮凝和沉淀功能于一体的水处理单元。为了充分发挥泥渣接触絮凝的作用,机械搅拌澄清池利用搅拌机进行泥渣回流,使原水中的颗粒和池中积聚的沉淀泥渣相互碰撞接触、吸附、聚合,然后形成絮粒,最终进入分离室分离。机械搅拌澄清池对原水适应性强[1],处理效果较好且稳定。随着各地水源水质的恶化,有机污染物含量的大幅提高,原水中胶体物质的性质发生了较大变化,在原设计负荷下运行时,絮凝碰撞反应减弱、出水携带矾花量较多,澄清池出水水质达不到预期效果,增加了后续处理构筑物的负担。絮凝是水处理工艺中的重要环节,絮凝效果的好坏受水力条件的影响,因此有必要从水力条件方面对机械搅拌澄清池进行数值模拟研究。

许多学者通过实际工程对机械搅拌澄清池进行了分析研究[2-6],通过改变回流缝宽度、叶轮开度、搅拌桨尺寸和形状以及在清水区加装斜管等对水质处理效果进行优化,通过实际工程改变机械搅拌澄清池结构尺寸来提高絮凝效果费时费力,且涉及絮凝区的数值模拟研究较少。导流室对于控制进入清水区的流态以及絮凝区的水力絮凝条件至关重要,导流室直径设计是否合理关系着澄清池出水水质的好坏,拟以导流室为研究对象进行数值模拟分析,研究导流室直径对絮凝条件的影响,优化机械搅拌澄清池絮凝水力条件。

2 模型的建立

2.1 几何模型的建立 根据北京市政总院编制的八种不同规模的机械搅拌澄清池设计标准图集,其参考尺寸见表1,模拟模型选用标准图集号为S774(三),处理规模为430 m3/h的机械搅拌澄清池,采用弯曲叶片叶轮。为了保证模拟精度并从整体上分析机械搅拌澄清池导流室直径对絮凝水利条件的影响,模拟采用实体模型的整个区域,并结合实际工程中相关参数进行设置,包括模型尺寸、入水口流速、湍流强度、叶轮旋转角速度等。

表1 《给排水工程快速设计手册—给水工程》八种规模参考尺寸

采用的模型如图1所示:

图1 机械搅拌澄清池模型

2.2 数学模型的建立 机械搅拌澄清池是利用叶轮桨板的机械作用来完成絮凝剂的掺混、絮体的悬浮紊动和动态稳定的要求,借助机械抽升使泥渣在构筑物内循环流动,从而充分发挥泥渣的接触絮凝作用,机械搅拌装置的数值模拟和实验研究表明[7-8],标准k-ε湍流模型适合于机械搅拌的三维数值模拟,且能够与实验数据很好的吻合。机械搅拌澄清池数值模拟采用三维单相流,采用标准k-ε模型作为湍流计算模型,标准k-ε模型控制方程由连续方程和动量方程组成[9]。

连续性方程:

动量方程:

式中:ρ为密度;t为时间;u、v、w为速度矢量在x、y和z方向上的分量;Fi为xi方向上的彻体力;ui为速度矢量在xi方向上的分量。

3 边界条件及模拟分析方法

3.1 网格划分 利用Gambit软件在划分网格时选用Tet/Hybrid,以四面体网格为主,在适当的位置含有锥形、楔形和六面体的非结构混合网格和结构化网格,对于含有搅拌模型的数值模拟采用多重参考系法(MRF)[10],将模型分为含有搅拌桨和叶轮的旋转区域和除搅拌桨与叶轮以外的静止区域。旋转区域内部受到叶轮提升和搅拌桨快速搅拌的影响,内部流场剧烈变化,为使该部分计算更加精确,采取局部网格加密的方法。

3.2 边界条件 机械搅拌澄清池模型进口的边界条件为速度进口(Velocity-inlet),出口边界条件为自由出流(Outflow);近壁区采用壁面函数法,叶轮和搅拌桨壁面定义为移动壁面,其他壁面则采用固定壁面条件;旋转区域内的水流采用与旋转叶轮相同的转速,且旋转区域与静止区域分界面使用interface连接,自由液面设置为无剪切力的对称边界条件(Symmetry)。

3.3 求解器的设置 选用标准k-ε双方程模型,采用SIMPLE算法。

4 机械搅拌澄清池导流室直径对絮凝条件的影响

4.1 絮凝评价指标 模拟后拟采用搅拌絮凝区体平均湍流动能k、湍动能耗散率ε和涡旋速度梯度G0作为絮凝评价指标进行分析[12]。湍流动能k控制着湍流剪切力,k值越大,湍动强度越剧烈,微涡旋越多,水中絮凝颗粒间碰撞增强,絮凝效果越好。湍动能耗散率ε指流体中在分子黏性力作用下通过内摩擦将湍流动能转化为分子动能的速率[7],从絮体生成的角度来看,颗粒间碰撞所消耗的能量为有效能耗,有效能耗要受到构筑物的絮凝水力条件的影响。总能耗根据湍流特性,分为时均流能耗和脉动能耗两部分,脉动耗散为有效能耗,对颗粒碰撞起作用的那部分能量。研究表明时均能耗很小,脉动能耗可由湍动能耗散率表示,它直接影响絮凝的效果。实际的澄清池絮凝区内水流均为紊流状态,流速分为时均速度和脉动速度,分别产生时均能耗和脉动能耗,流体的脉动速度是造成颗粒碰撞的主要原因,脉动速度定义的涡旋速度梯度,能够克服传统速度梯度的局限性,反映池内局部能量转换问题以及絮凝区内部局部区域的紊动情况,涡旋速度梯度G0越大,颗粒间的碰撞次数就多,可作为絮凝效果的评价指标。因此,以湍动能耗散率ε和和涡旋速度梯度G0作为絮凝评价指标是合理的。

4.2 模型验证 在实际水处理絮凝过程中,G值一般为20~70 s-1,平均GT值的范围为104~105之间,GT值等价于单位体积水体中絮体颗粒碰撞的总次数,G0值计算公式如下。

式中:N为叶轮和搅拌桨所耗功率;μ为水的黏滞系数;W为有效容积。

以处理规模为430 m3/h的机械搅拌澄清池为例,计算得出的整个絮凝区的涡旋速度梯度G0为65.89 s-1,模拟得到整个絮凝区内的涡旋速度梯度G0为66.40 s-1,两者比较接近。

对于固定的搅拌桨与叶轮直径,改变叶轮转速,可得出实际提升水量,数值模拟计算结果如下图所示。

由图2可知,搅拌型叶轮转速与叶轮提升水量成正比例关系,弯曲叶片叶轮的水量提升性能随转速的增加而增加。机械搅拌澄清池中叶轮能够产生较好的提升效果,同时需要控制剪切力的大小,根据模拟提升水量,可得出叶轮出口宽度计算系数为3.3,在给水排水设计手册(第9册)专用机械(第三版)中规定,实际叶轮出口宽度计算系数一般取3,两者相差不大。因此,模型的建立、边界条件的设置和模拟方法合理。

图2 弯曲叶片叶轮转速与提升水量的关系

4.3 不同导流室直径的模拟 导流室直径直接影响絮凝区的水力条件和清水区絮体的沉降作用。分别对导流室直径为6.30 m、6.50 m、6.70 m、6.90 m、7.10 m、7.30 m、7.50 m的机械搅拌澄清池模型进行了模拟,取每种导流室直径下模拟得出的搅拌絮凝区内的平均湍动能k和湍动能耗散率ε进行分析。

由图4可知,机械搅拌澄清池絮凝区内的平均湍动能随着导流室直径的增加呈先增加后减少的趋势,当导流室直径为6.90 m时,其絮凝区的平均湍动能最大,为9.52×10-3m2/s2,涡旋速度梯度G0为67.07s-1,符合规范要求,此时机械搅拌澄清池絮凝区湍动强度最大,微涡旋最多,水中絮凝颗粒间碰撞增强,生成的絮体不易破碎,接触絮凝效果最好。

图3 各导流室直径下平均湍动能耗散率分布

图4 各导流室直径下平均湍动能分布

湍动能耗散率表征流体分子通过内摩擦力将损耗的湍动能转化为分子动能的能力,由图3可知,当导流室直径为6.90 m时,絮凝区的平均湍动能耗散率ε最大,流体分子获得的动能越大,絮体颗粒越容易碰撞粘合,絮凝效果最好。

4.4 不同处理规模机械搅拌澄清池最优导流室直径的模拟 根据《给水排水工程快速设计手册:给水工程》提供的机械搅拌澄清池参考尺寸,分别建立了处理规模为200、320、600、800、1000、1330、1800 m3/h的机械搅拌澄清池模型。

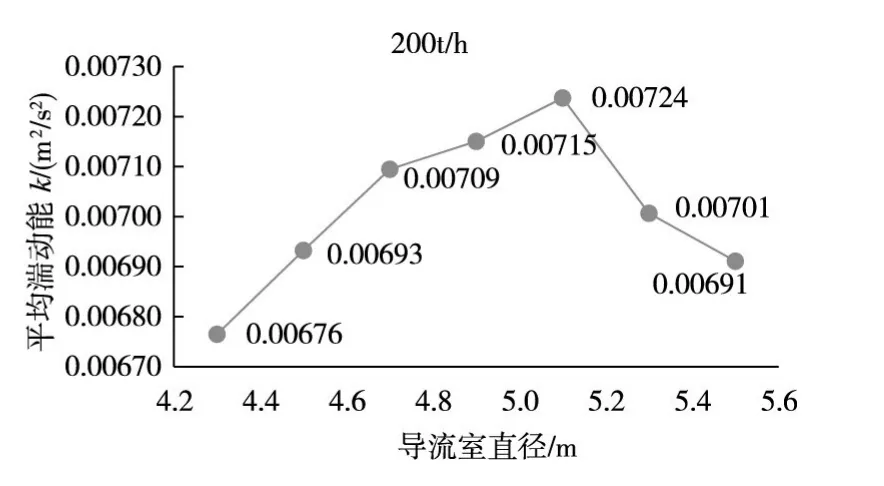

将处理规模为200 m3/h的澄清池导流室直径设置为4.30 m、4.50 m、4.70 m、4.90 m、5.10 m、5.30 m、5.50 m进行模拟。计算其搅拌絮凝区内的平均湍动能和平均湍动能耗散率,结果如图5、6所示。

图5 各导流室直径下平均湍动能耗散率分布

图6 各导流室直径下平均湍动能分布

由图5、6可知,当导流室直径为5.1 m时,其絮凝区的平均湍动能和湍动能耗散率最大,此时湍流强度最强,絮凝效果最好,由此可知,处理规模为200 m3/h的机械搅拌澄清池的导流室直径为5.1 m时,絮凝水力条件最好。

同理可得到处理规模分别为320、600、800、1000、1330、1800 m3/h的机械搅拌澄清池最优导流室直径,对应的最佳导流室直径见表2。

将上述8种规模机械搅拌澄清池导流室直径的参考值与通过CFD数值模拟得到的导流室最优直径进行对比,可知机械搅拌澄清池的处理规模越大,通过数值模拟得到的导流室直径最优值越大,且当处理规模较小时,最优值比《给水排水工程快速设计手册1-给水工程》[12]中导流室直径参考值大,当处理规模较大时,最优值比《给水排水工程快速设计手册:给水工程》中导流室直径参考值小,八种规模的机械搅拌澄清池最优导流室直径对应的清水区液面负荷为3.4~3.6 m3/(m2·h),比室外给水设计规范(GB50013-2006)规定的机械搅拌澄清池清水区的液面负荷为2.9~3.6 m3/(m2·h)的取值范围小。

表2 导流室直径的模拟结果及规范取值

5 结论

通过CFD数值模拟方法,以涡旋速度梯度G0、湍动能耗散率ε作为絮凝评价指标,研究机械搅拌澄清池的导流室直径对絮凝效果的影响,结果表明,对处理规模为430 m3/h的机械搅拌澄清池,将导流室直径设置为6.90 m时,絮凝颗粒剧烈碰撞,絮体颗粒越容易碰撞粘合,絮凝效果较好。而对于处理规模分别为200、320、600、800、1000、1330、1800 m3/h的机械搅拌澄清池,对应的最佳导流室直径分别为5.10 m、5.90 m、7.90 m、8.80 m、9.80 m、11.40 m、12.90 m,与设计手册提供的参考值相比较,当处理规模较小时,导流室直径的最优值比相关设计手册中导流室直径参考值大,当处理规模较大时,最优值比相关设计手册中导流室直径参考值小,由于清水区的液面负荷与导流室直径有关,当导流室直径为最优时,机械搅拌澄清池清水区的液面负荷为3.4~3.6m3/(m2·h),

论文摘要编写要点

1.摘要是论文内容不加注释和评论的简短陈述,应包含正文的要点,具有独立性和自含性,让读者不阅读全文就能了解论文的基本内容,以判断有无必要阅读全文,也可供二次文摘采用。

2.摘要应说明研究工作的目的、方法与手段、结果和结论,要尽量简短,尽可能省略课题的背景信息。

3.摘要中的内容应在正文中出现,不能对正文进行补充和修改。

4.摘要中不用图、表、非公用共知的符号和术语,不能引用文献;缩写名称在第一次出现时要有全称(包括中文和英文)。

5.摘要中不要多列数据,出现的应该是最重要的、最关键数据。

6.中文摘要一般200字左右,中英文摘要应基本对照,不能因为某些内容不好翻译就略去。

7.关键词是为了文献标引工作,是从论文中选取出来用以表示全文主题内容信息的单词或术语,一般为3~8个词,尽量用规范词。

《中国水利水电科学研究院学报》编辑部