单液滴干燥过程中阿拉伯胶乳液的干燥特性

黄 叶 朱雪梅 陈婷婷 熊 华

(1 江西生物科技职业学院生物工程系 南昌330200 2 南昌大学 食品科学与技术国家重点实验室 南昌330047 3 大连工业大学食品学院 辽宁大连116034)

不饱和脂肪酸是人体生长必需的营养素之一,被广泛应用为食品、保健品等的添加剂,因不饱和脂肪酸在光、热、氧等条件下极易发生氧化而产生有害物质,使其在食品中的应用受到限制[1-2]。利用微胶囊技术对不饱和脂肪酸进行包埋,可以有效增强其稳定性,使其在实际生产中的应用更加广泛[3]。喷雾干燥因其干燥时间短、产品质量好,被广泛应用于油脂微胶囊的生产[4]。喷雾干燥是将乳液雾化成无数小液滴,并与较高温度的干燥气流进行热交换迅速除去水分,转换成粉末颗粒的过程。在此过程中油脂容易迁移到颗粒表面,导致所得产品包埋率降低,且易发生氧化变质[5]。研究表明在干燥的过程中液滴的干燥动力学参数 (温度、质量、直径)和微观结构会发生复杂的变化,液滴内水分蒸发、物料迁移和表壳形成机制会影响干燥颗粒表面和内部的组分分布、颗粒形态、粒径大小等,进而影响最终所得颗粒的性质,因此,对干燥过程中液滴微观形态变化和组分迁移机制的研究有着非常重大的意义[6-8]。

喷雾干燥塔是一个完全封闭的设施,人们很难取样来深入探究干燥时液滴变成颗粒的具体过程和性质变化。目前优化微胶囊产品大部分只能凭借经验改善乳液的性质和喷雾干燥条件,而忽略了干燥过程中液滴干燥行为对最终产品质量的影响[9-11]。为了解决此类问题,学术界发明了单液滴干燥技术(single droplet drying,SDD),其模拟喷雾干燥塔的对流干燥环境,在可控制的条件下对单个液滴进行干燥试验,详细记录液滴在干燥过程中动力学参数的变化和微观形貌的变化[12-15]。

壁材是微胶囊的“外衣”,其理化性质会影响干燥过程中液滴微观结构的变化,从而影响所得颗粒的形态。乳化性、成膜性较好的壁材是制备油脂微胶囊的关键因素[16]。阿拉伯胶是最常用的一种壁材,因其良好的乳化效果和干燥特性,而被公认为包埋油脂的理想壁材[17-18]。本试验选用阿拉伯胶作为壁材,包埋油脂制成水包油(O/W)型乳液,通过单液滴干燥技术,研究固形物含量和干燥气流速度对乳液干燥行为特性的影响,通过分析液滴在干燥的不同阶段干燥动力学参数的变化、水分的蒸发速率和表壳的形成过程,研究液滴在形成颗粒的过程中的组分迁移和表壳形成机理。

1 材料与方法

1.1 材料与试剂

亚麻籽油(不饱和脂肪酸含量90%),青海福来喜得生物科技股份有限公司;阿拉伯胶(多糖含量85.5%、蛋白质含量4%),天津滨海捷成专类化工有限公司。

1.2 仪器与设备

BS224S 型电子天平,北京赛多利斯科学仪器有限公司;JB-3 型磁力搅拌器,上海雷磁新径仪器有限公司;UItra Turrax T25 高速分散机,德国IKA 公司;GYB 30-6S 高压均质机,上海东华均质机有限公司;NICOMP 380/ZLS 激光纳米粒度仪,美国PSS 公司;单液滴干燥设备,厦门颖德工贸有限公司。

1.3 方法

1.3.1 乳液的制备 室温下准确称取一定量的阿拉伯胶,溶解在一定体积的蒸馏水中,使用磁力搅拌器搅拌4 h,4 ℃下静置8 h 待泡沫完全消失,室温下加入一定量亚麻籽油,采用高速分散机在10 000 r/min 条件下剪切90 s,再利用高压均质机40 MP 压力下均质120 s,制得水包油型(O/W)细乳液[19]。

分别制得总固形物含量为10%,20%,30%(油脂占总固形物含量的33.3%)的几种乳液。

1.3.2 乳液粒径分布 将制备好的新鲜乳液用蒸馏水稀释100 倍,采用NICOMP 380/ZLS 激光纳米粒度仪测量稀释乳液的粒径大小及分布。

1.3.3 单液滴颗粒干燥仪和单液滴干燥试验

1.3.3.1 单液滴颗粒干燥仪 试验用到的玻璃丝单液滴颗粒干燥仪工作原理如图1所示,图中有3 种不同类型的玻璃丝,分别用于测量干燥过程中液滴形态和直径、质量、温度的变化。模拟喷雾干燥的对流干燥环境,用微型注射器生成2~7 μL的小液滴,利用转移玻璃丝将其悬挂在干燥室内固定玻璃丝尖端直径为0.40 mm 的小球上,将调节好速度、温度和湿度的气流通入干燥室,干燥设备连接着摄像机和电脑,通过软件记录液滴在干燥过程中的干燥动力学参数和形态的变化[20]。

图1 单液滴颗粒干燥仪的原理图[21]Fig.1 Schematic illustration of the single droplet drying[21]

1.3.3.2 单液滴干燥试验 将制备好的乳液用微型注射器生成3 μL 的小液滴,悬挂在单液滴颗粒干燥仪的干燥室内的固定玻璃丝尖端,悬挂好液滴后,移开隔热板,通入设定好条件的热气流(表1),记录液滴/颗粒在干燥过程中的干燥动力学参数和形态的变化。

表1 干燥条件Table 1 Drying conditions

1.4 二级干燥动力学模型

二级干燥动力学模型(如图2)常用于解释单液滴干燥过程中液滴变成干燥颗粒时动力学参数的变化和表壳的形成过程[22]。干燥时水分蒸发的过程最主要由两个阶段组成:第一干燥阶段和第二干燥阶段。在第一干燥阶段(0~2),液滴表层覆盖着额外多的水分,将内部的固形物完全包围住,此时液滴表面水分的蒸发不受阻碍,因此,可以将此阶段干燥的液滴看作是纯水滴。第一阶段又可以分为预热阶段(0~1)和恒速干燥阶段(1~2)。液滴在预热阶段不蒸发,与干燥气流进行热交换后温度上升,当液滴表面温度与湿球温度相等时,进入恒速干燥阶段,液滴表面水分开始蒸发,液滴体积变小,此时液滴吸收的热量主要用于水分的蒸发,因此温度基本不发生变化。在此阶段液滴表壳还未形成,芯材的损失最主要发生在这一阶段,所以缩短这一阶段的时间可以减少芯材的损失[23]。

当表层的水分基本被蒸发掉后,液滴变成湿颗粒,表壳开始形成,此刻干燥进入第二阶段(2~3),也叫作降速干燥阶段,颗粒的干燥过程由于表壳的出现受到了阻碍。在此阶段湿颗粒可以看做是由有孔的表层和湿润的核心组成,核心的水分穿过表层的孔隙蒸发出来,随着干燥的进行,核心内的水分被蒸发掉、体积变小,颗粒外壳逐渐变厚[24-25]。

图2 液滴的二级干燥动力学模型图[26]Fig.2 Two-stage drying kinetics of droplet[26]

1.5 干燥动力学的计算

通过单液滴干燥试验测得干燥过程中液滴的质量(md,g),则液滴水分含量(Xd,kg/kg)和干燥速率(-dX/dt)的计算公式分别为:

式中:ms——液滴所含总固形物的质量;t——干燥时间[27]。

1.6 数据分析

试验所有测试一式三份,数据结果采用平均值。试验所得图像采用After Effects CS4、ImageJ、0rigin8.5 软件分析得出。

2 结果与分析

2.1 总固形物含量对液滴干燥行为的影响

制备的总固形物含量分别为10%,20%和30%的乳液的粒径分布如图3所示。从图中可以看出3 种乳液都呈现单峰分布且分散性良好,这表明所制备的乳液具有稳定均一的特性。此外,还可以看出随着总固形物含量的增大峰值从粒径小的位置向粒径大的方向偏移,这表明总固形物含量增加会导致乳液的平均粒径增大。

图4是0.90 m/s 干燥气流速度下,总固形物含量不同的阿拉伯胶乳液液滴/颗粒在干燥过程中的温度变化曲线图。如图4所示,随着干燥的进行,液滴/颗粒的温度都逐渐升高直到最后与干燥气流温度(110 ℃)一致。在干燥的0~120 s 之间,随着总固形物含量的增多,液滴/颗粒温度升高得越快,第一阶段的时间明显缩短,这是因为固形物含量较高的液滴表面所含水分更少,因此用于水分蒸发损失的热量也更少,液滴吸收更多的热量温度迅速升高。但当干燥到160 s 左右,相比于乳液总固形物含量为10%和20%的颗粒,30%的颗粒温度最低,这是因为随着温度的升高,表面水分最早蒸发完全,表壳形成的最早,表壳的出现阻碍了热量向颗粒内部传递,所以温度升高的速率明显比其它两个慢。

图5和图6分别是0.90 m/s 干燥气流速度下,总固形物含量不同的阿拉伯胶乳液液滴/颗粒在干燥过程中的质量变化曲线图和干燥速率随水分含量的变化曲线图。如图5和图6所示,在干燥的0~30 s 之间,液滴质量减少和干燥速率变化相差不大,而在30 s 之后,固形物含量为30%的液滴质量减少的最慢,干燥速率也最大。这是因为在干燥开始阶段,液滴表层都被水分覆盖,此时液滴相当于一个纯水滴,表层水分的蒸发速度相差不大,所以液滴质量和干燥速率变化差异不显著。但由于固形物含量较高的颗粒水分含量较少,随着干燥的进行表面水分最先被蒸发掉,表壳最早形成,抑制了颗粒内部的水分向外扩散。因此水分蒸发速度变慢,颗粒质量减小越来越慢,干燥速率逐渐减小[28]。

图3 总固形物含量对乳液粒径分布的影响Fig.3 The influence of the total solid content on emulsion size distribution

图4 总固形物含量对干燥过程中液滴/颗粒温度变化的影响Fig.4 The influence of the total solid content on changes of droplet/particle temperature during the drying process

图5 固形物含量对干燥过程中液滴/颗粒质量变化的影响Fig.5 The influence of the total solid content on changes of droplet/particle weight during the drying process

图6 固形物含量对干燥过程中液滴/颗粒干燥速率变化的影响Fig.6 The influence of the total solid content on changes of droplet/particle drying rates during the drying process

图7和图8分别为在0.90 m/s 干燥气流速度下,总固形物含量不同的阿拉伯胶乳液液滴/颗粒在干燥过程中的直径变化曲线图和形貌变化图。如图7和图8所示,随着干燥的进行,3 种乳液液滴的直径和形态变化差异很大,在干燥过程中总固形物含量为30%的液滴收缩程度最小,最终所得颗粒直径最大。一方面,因为总固形物含量增多,当水分蒸发完全后,剩余的物质越多,所以最终体积更大;另一方面,固形物含量越多,表面温度升高更快,表层水分更早的被蒸发掉,第一干燥阶段所用时间更短,表壳形成的越早,使得颗粒表面更坚硬,抑制了颗粒向内收缩,导致直径变化不明显。但表壳的较早出现同时也阻碍了内部物质向外迁移,因此,固形物含量较高的液滴所得颗粒内部的油脂损失会更小[29]。

图7 固形物含量对干燥过程中液滴/颗粒直径变化的影响Fig.7 The influence of the total solid content on changes of droplet/particle diameter during the drying process

图8 固形物含量对干燥过程中液滴/颗粒形态变化的影响Fig.8 The influence of the total solid content on changes of droplet/particle morphological during the drying process

2.2 干燥气流速度对液滴干燥行为的影响

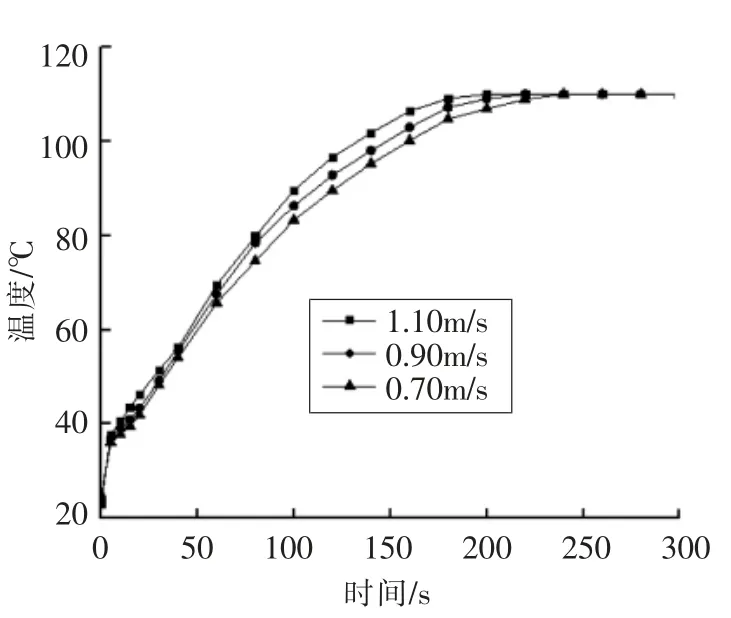

图9是气流速度为0.70,0.90,1.10 m/s 的条件下,固形物含量为20%的阿拉伯胶乳液液滴/颗粒在干燥过程中的温度变化曲线图。如图9所示,干燥气流速度为1.10 m/s 时液滴/颗粒温度升高最快,其次是0.90 m/s,最后是0.70 m/s。这是因为干燥气流速度越大,热量传递的越快,液滴/颗粒与干燥气流中进行热交换后,温度迅速升高。因此,干燥气流速度为1.10 m/s 时,液滴/颗粒温度升高最快,也最早达到最大值温度。

图9 干燥气流速度对干燥过程中液滴/颗粒温度变化的影响Fig.9 The influence of drying air velocity on changes of droplet/particle temperature during the drying process

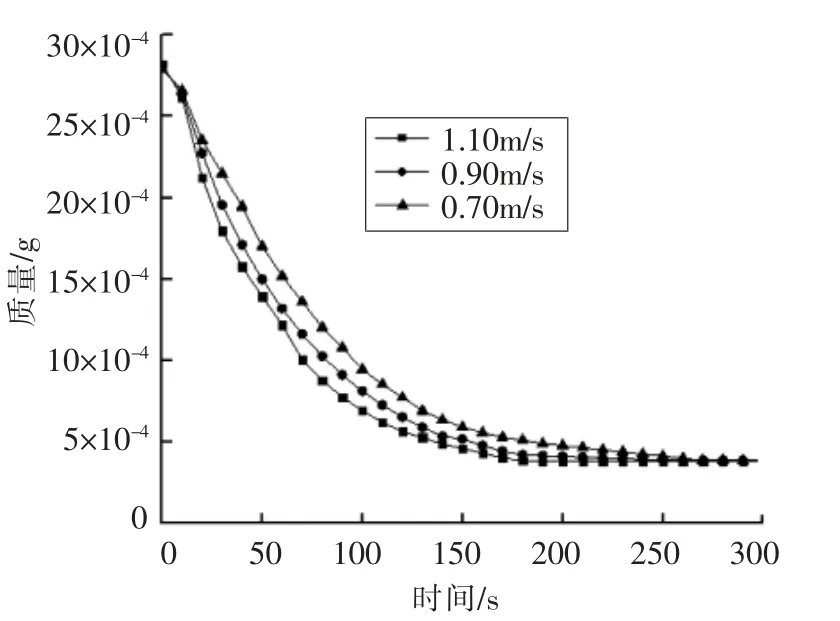

图10和图11分别是气流速度为0.70,0.90,1.10 m/s 的条件下,固形物含量为20%的阿拉伯胶乳液液滴/颗粒在干燥过程中的质量变化曲线图和干燥速率随水分含量的变化曲线图。如图10所示,随着干燥气流速度的增大,液滴/颗粒质量减少的越快,这是因为干燥气流速度越大越能促进热交换的进行,温度迅速升高的同时液滴/颗粒的水分急剧蒸发,导致质量减少更快,干燥结束得更早。如图11所示,随着液滴/颗粒水分含量的减少,干燥速率曲线呈现出先增大后减小的趋势;干燥气流速度越大,干燥速率越大,第一干燥阶段所用时间更短。这表明干燥气流速度能促进颗粒表壳的较早形成,表壳的出现会抑制颗粒内部油脂向外迁移,有利于减少油脂的损失[30]。

图10 干燥气流速度对干燥过程中液滴/颗粒质量变化的影响Fig.10 The influence of drying air velocity on changes of droplet/particle weight during the drying process

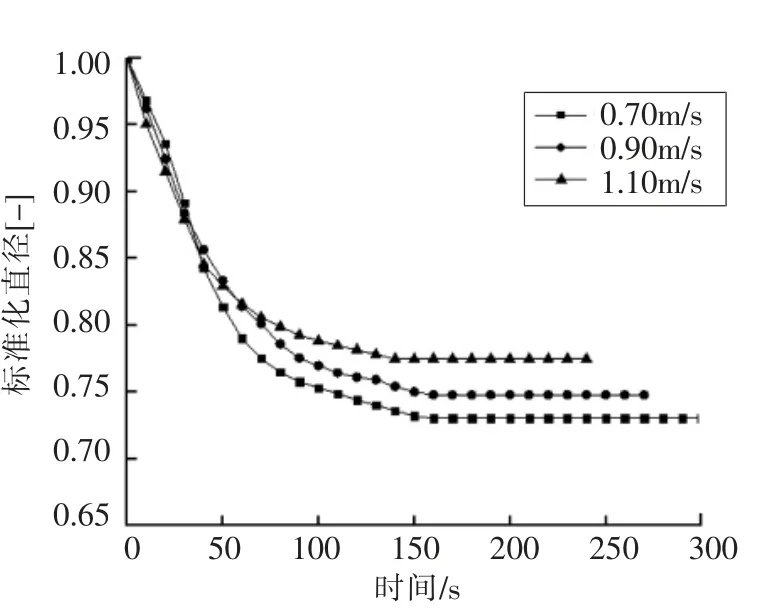

图12和图13分别是气流速度为0.70,0.90,1.10 m/s 的条件下,固形物含量为20%的阿拉伯胶乳液液滴/颗粒在干燥过程中的直径变化曲线图和形貌变化图。如图12和图13所示,干燥气流速度对液滴/颗粒直径和形态的变化影响很大。在0~40 s 之间,气流速度为1.10 m/s 时,直径减少的最快,这是因为气流速度越大时,与液滴发生热交换的速度更快,水分迅速蒸发,导致液滴/颗粒体积减小最快。但由于水分蒸发的最快,表壳最早形成,随着表壳变得坚硬,颗粒向内收缩受到了阻碍,因此,在40 s 之后,气流速度为1.10 m/s 的情况下干燥的颗粒体积收缩程度较小,最终所得颗粒直径最大[31]。

图11 干燥气流速度对干燥过程中液滴/颗粒干燥速率变化的影响Fig.11 The influence of drying air velocity on changes of droplet/particle drying rates during the drying process

图12 干燥气流速度对干燥过程中液滴/颗粒直径变化的影响Fig.12 The influence of drying air velocity on changes of droplet/particle diameter during the drying process

图13 干燥气流速度对干燥过程中液滴/颗粒形态变化的影响Fig.13 The influence of drying air velocity on changes of droplet/particle morphological during the drying process

3 结论

试验采用单液滴干燥技术,研究了干燥气流速度和固形物含量对阿拉伯胶乳液干燥行为特性的影响。通过探究在干燥过程中液滴/颗粒温度、质量、直径、含水率和形貌的变化,为干燥过程中液滴的传热传质现象和表面形成机制做出了合理的解释。结果表明:在其它条件一致的情况下,乳液中固形物含量越高,第一干燥阶段所用时间更短,所得颗粒的收缩程度更小,油脂的损失量也相对较少;干燥气流速度越大,第一干燥阶段所用时间更短,表壳形成的较早,导致最终所得颗粒体积更大,油脂损失更少。本试验从单个液滴的角度研究了在对流干燥过程中阿拉伯胶乳液从液滴变成颗粒的干燥行为特性,探讨了表壳形成机制和干燥的传热传质过程,对干燥动力学模型的研究和改善喷雾干燥工艺和优化微胶囊产品品质具有指导意义。