新型急冷换热器的设计与制造分析

张士博 国潇彬 孔令宝(山东齐鲁石化机械制造有限公司,山东 淄博 255400)

1 前言

急冷换热器是乙烯裂解装置的关键设备之一,主要承担两个任务:其一是将800℃左右的高温裂解气迅速冷却至二次反应温度以下,减少烯烃损失;其二是尽可能多地回收裂解气的高位热能,产生120MPa 左右的高压蒸汽。从制造上讲,急冷换热器设备结构紧凑,用材复杂,对单件加工、整体组装、焊接、热处理、换热管预拉伸等要求苛刻。目前应用较广泛的急冷换热器型式主要有线性急冷换热器和传统式急冷换热器[1][2]。

此次为某石化烯烃厂开发制造的新型急冷换热器,总结之前所用国外进口设备的优缺点,采用立式管壳式结构,处理量大,可与大处理量炉管相匹配。

2 新型急冷换热器的结构特点和主要设计参数

新型急冷换热器为立式管壳式结构,高温裂解气从下部进入上部流出,裂解气走管程,汽水混合物走壳程。为了适应高温和高压操作条件,新型急冷换热器在结构设计上主要有以下特点:

①新型急冷换热器上部和下部均采用挠性薄管板和弹性连接件,挠性薄管板和弹性连接件固有的弹性有利于吸收换热管和筒体之间的热膨胀差,减小热应力,管板沿壁厚方向的温度梯度较小,减少了管板失效的可能性[3]。

②采用内孔焊。急冷换热器换热管与管板的连接处是最容易损坏的部位,特别是入口管板。为了提高管板和换热管连接的可靠性,新型急冷换热器入口管板与换热管的焊接采用内孔对接焊,避免发生间隙腐蚀,降低了焊接应力,降低了焊缝温度,提高了焊缝的可靠性。换热管与出口管板连接采用传统角接焊加贴胀,焊接前需进行预拉伸处理。

③薄管板和管口的热防护。为了防止高温裂解气将管板和管口烧坏,入口管板外表面敷有5~10mm 的耐热合金堆焊层,对入口管板可以起到良好的保护作用。

④裂解气的流量分配。新型急冷换热器新增了入口流体分布器,并且设有防焦挡板,一方面可以防止高温裂解气中夹带的焦粒对管板的冲刷,另一方面也可以起到使裂解气均匀分配的作用。

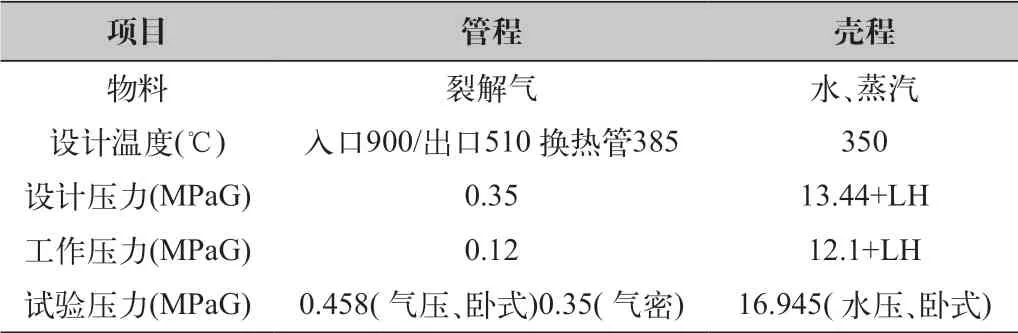

表1 新型急冷换热器主要设计参数

⑤汽水混合物入口和出口均设有导流装置,使汽水混合物以一定速度流过管板,防止流体短路,对管板进行充分冷却。[4]

3 新型急冷换热器的制造工艺

3.1 主要部件制造工艺方案

概述:所有零部件都在预先准备好的专用平台和工装上进行制造加工,以确保后续组装质量。

3.1.1 入口管板堆焊、加工

①粗车锻坯,UT+MT 检测,合格后车成堆焊本体;

②堆焊及检查:堆焊面清理,表面检测,预热;在预热温度范围内堆焊,要求厚度均匀,表面平滑,焊道间凹凸量≤1mm,接头不平度≤1mm,焊接应采用短弧焊,直进焊,尽量不摆动,第一层堆焊后冷却,打磨,PT 检测,单层焊接厚度约2mm,层间温度≤100℃,严格清渣;堆焊后立即进行消应力热处理;热处理后堆焊层表面PT 检测;

③堆焊层机加工后(钻孔前)UT 检测;堆焊表面PT 检测;以堆焊面为基准,数控划窝,钻孔,钻孔时对堆焊层取样进行化学成分分析;严格控制管孔垂直度、孔桥宽度、坡口角度、钝边。

3.1.2 壳程板制筒体卷制

由于该筒体内径小、壁厚较大,为保证成型尺寸,安排温卷温校,主要工序为:

①严格控制下料长度及两端带头长度;

②卷板之前钢板表面质量准备;

③温卷:始卷温度≥400℃,终卷温度≥300℃,防止错口;

④切割带头,合口卷制;

⑤焊接,按焊接工艺;

⑥温校,始卷温度≥400℃,终卷温度≥300℃;

⑦卷制完检查,圆度≤3.9mm,探伤。

3.2 重点、难点工序介绍

3.2.1 急冷换热器换热管与管板深孔对接焊

由于结构原因及RT 检测要求,工艺制订了合理的焊接、探伤分组顺序,每一组管头在探伤合格之后方可进行下一组的焊接。

焊接材料选用T Union GT Cr2Mo SC氩弧焊丝,规格Φ0.8mm,符合标准AWS A5.28,并通过焊接工艺评定。

焊机采用PS406-2 型专用深孔焊焊机。焊接过程:

①设备定位,清洗坡口。

②组对换热管与管板,外侧加好保护工装,预热。

③焊接,每层焊完后观察接头内外成型情况,修磨钨极尖(必要时更换钨极),调整焊枪各数据,依次焊接,焊后进行消氢处理。

④焊后PT 检测,RT(AB 级)检测;热处理后PT 检测;水压试验后PT 检测。

3.2.2 急冷换热器出口端管头焊接及换热管预拉伸

①清洗管板,清除坡口处锈蚀及其他杂质,打磨换热管至露出金属光泽。

②预划管:每根换热管伸出管板长度一致,且≥5mm。

③划基准线:以管板外表面为基准,在换热管外表面划基准线。

④按顺序对管头加热,预拉伸,基准线相对管板平面外移4mm 后将换热管点固;管头焊接,每焊完一层均要彻底清理,并检查表面成型情况,焊后进行消氢处理。

⑤焊后PT 检测,RT(AB 级)检测;热处理后PT 检测;水压试验后PT 检测。

3.2.3 设备焊后热处理

由于本设备用材复杂,需要热处理的主体部分材质有12Cr2Mo1、13MnNiMoR、20MnMoNb、10CrMo9-10、13CrMo4-5 等,分属不同的钢质母材类别。根据GB/T 30583—2014《承压设备焊后热处理规程》规定,同时结合国内同类相似设备制造经验,制定焊后热处理工艺为:保温温度660~680℃,保温时间110 分钟,升温速度20~30℃/hr,降温速度20~30℃/hr,400℃以下缓冷[5]。

3.2.4 收尾处理

管程气压合格后,请专业衬里施工人员,按图纸及技术要求完成“入口带叉锥体”内衬里的施工,按技术要求验收合格。

至此完成整台急冷换热器的制造。然后对设备内部进行吹扫干净,按图样及规范要求对壳程进行水压试验,对管程进行气密试验。

按设计图样要求进行设备外表面除锈处理,刷油漆,标识,包装,充氮保护。

4 结语

新型急冷换热器目前已开发制造成功十多台,在某石化烯烃厂裂解炉装置中正常运行使用,用户反映良好。该新型急冷换热器既可作为大容量一级急冷换热器使用,也可作为二级急冷换热器的第一或第二急冷换热器使用,应用范围广泛,使我国的急冷换热器技术对所有炉型实现全覆盖。[4]