烧碱工业生产安全风险管控研究

贺仰琪 康荣学 宋占兵(.华北科技学院,河北 廊坊 0650;.中国安全生产科学研究院,北京 000)

0 引言

随着经济的发展,一些企业为追求效益,重生产、轻安全,导致事故频发。为解决企业不断增长的安全监管需求与监管力量相对薄弱之间的矛盾,国内学者致力于研究先进的、适合国情的安全管控模式。2006 年刘铁民等提出了“风险分级与分级监察”理论[1,2]。在此基础上,多名研究学者运用聚类分析、层次分析等[3,4]方法,研究了化工、煤炭等高危行业的风险分级模式,尝试构建企业风险分级安全监管模型。学者们对化工企业的危险源辨识及风险管控进行了研究,研究内容及辨识方法较单一,并且没有针对氯碱企业的生产过程制定风险分级监管模式。为全面控制烧碱生产过程的风险,应对烧碱生产系统的各方面要素(设备设施、作业活动等)进行危险源辨识,对不同类别的危险源采用相应的风险评估方法确定其风险等级,根据风险评估的结果,对安全风险进行有效管控。

1 危险源辨识

危险源辨识是企业安全风险管控的基础和前提,目的是要识别出企业生产过程中存在的危险有害因素、可能导致的事故及其原因、影响范围和潜在后果[5]。

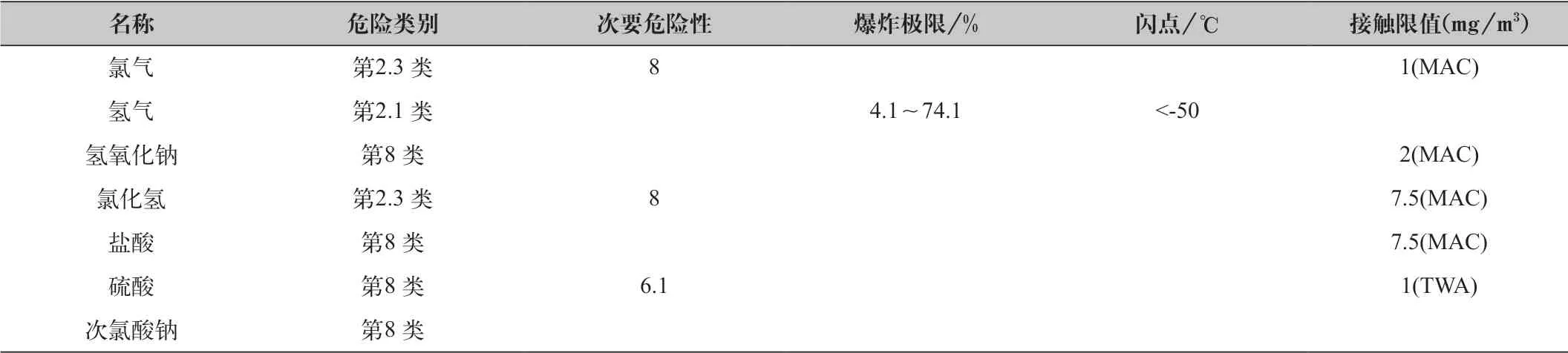

烧碱企业生产过程中涉及的主要危险化学品有氯气、氢气、烧碱、氯化氢、盐酸、硫酸、次氯酸钠等。氢气属于易燃、易爆性物质,可能引发火灾爆炸事故;氯气、氯化氢具有较强的毒性,可能造成人员中毒;硫酸、盐酸、次氯酸钠、氢氧化钠具有较强的腐蚀性可能造成人员的灼伤和设备、设施的腐蚀破坏。这些物质的主要危险特性见表1。

烧碱生产过程中可能对外部环境造成较大危害的危险源主要是存放氯气、氯化氢和氢气的设备、装置,如液氯储槽、液氯钢瓶、氢压机、氯压机等。

2 风险评估与分级

常用的风险评价方法有安全检查表法(SCL)、工作危害分析法(JHA)、风险矩阵法(LS)、作业条件危险性评价法(LEC)等。烧碱生产企业宜采用工作危害分析法(JHA)+风险矩阵法(LS)对生产过程中涉及的作业活动进行半定量分析,采用定量风险评价(QRA)对设备设施进行定量评估,预测事故造成的后果和影响区域,(具体情况见表2 和表3)根据风险评估结果识别出重大风险、较大风险、一般风险和低风险。

3 风险分级管控

根据风险评估的分级结果,4 个风险级别实行公司(厂)级、部门级、车间级、班组级分级管控。高层级管控的风险,中低层级同时需要负责管控,落实整改措施,组织运行控制。

制定风险管控措施时应从可行性、可靠性、安全性、先进性、经济性等方面考虑,同时要从技术、管理、应急等方面综合考虑,保证企业员工全员参与,提高员工的参与积极性[6]。

(1)工程控制措施:通过改进技术、设备设施、改变工艺等手段来消除或减弱危害。

(2)管理控制措施:建立健全各类安全管理制度和操作规程,健全企业危险源管理档案。作好监测监控(尤其是高毒物料的使用),整理安全监管监测数据。对设备运行养护维修整理归档。加强企业安全文化建设,培养全体工作人员的安全责任意识。做好培训教育措施,强化日常安全检查管理工作,值班巡检人员应认真检查,注意是否有原料泄露等现象。

(3)个体防护措施:当工程技术无法消除危险时,做好个体防护措施。

(4)应急控制措施:制定应急方案、现场处置方案,配备应急物资,提高相关人员的应急能力。风险控制措施选择应遵循从工程技术措施到应急管理措施的优先顺序[7]。

表1 危险物质的主要危险特性

表2 烧碱生产过程作业活动

表3 烧碱生产过程设备设施

4 结语

风险管理是企业管理的关键所在,其实质是以最经济合理的方式消除风险导致的后果,其中进行风险分级管控是预防事故的第一条防线,是“基于风险”的安全管理理念的实践,是实现事故“关口前移”的有效手段,是企业落实安全生产主体责任的核心内容,是企业主要负责人的主要安全生产职责要求之一。以预控为主,能够切断事故的因果链,是主动安全控制的思想,能够提升企业领导层、中层和员工的安全意识和安全理念。