某氢气缓冲罐表面裂纹原因分析

董万奎* 董长贵

(上海化学工业检验检测有限公司)

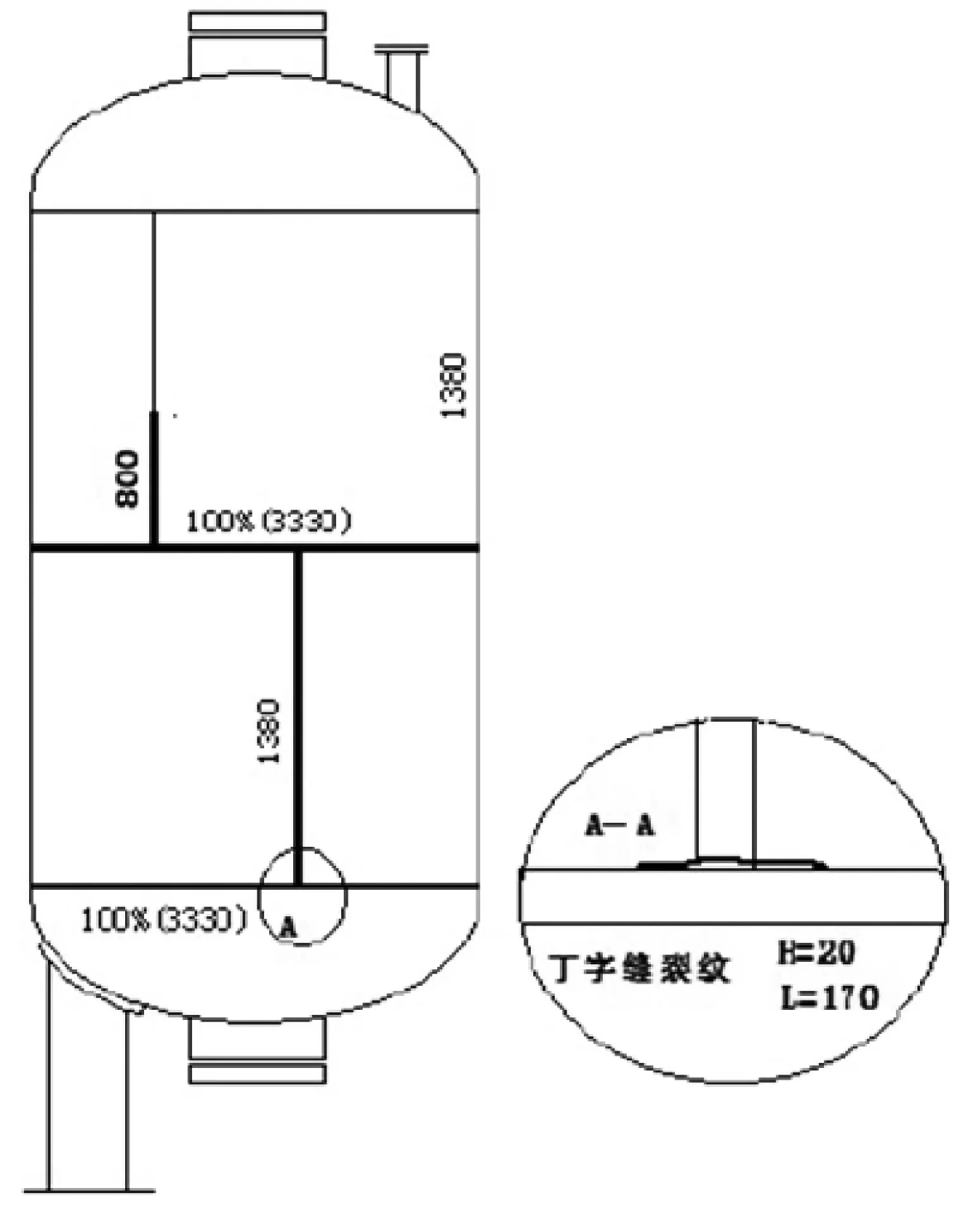

2018 年7 月,对某企业在用的氢气缓冲罐进行定期检验时,在筒体与底部封头的T 型焊缝处发现了明显的表面裂纹(如图1 所示)。将焊缝进行打磨至深约20 mm 处,裂纹未消失,且沿环焊缝呈扩展趋势,测得裂纹长约为170 mm(如图2 所示)。该氢气缓冲罐无法满足检验评级要求,需对裂纹产生原因进行分析并对缓冲罐进行维修处理。

该氢气缓冲罐由国内知名压力容器制造厂设计并制造,于2005 年7 月投入使用,在该次定期检验时设备的出厂资料已遗失。查询往期定期检验报告可知,其原设计介质为一氧化碳,内径为 900 mm,高为3 965 mm,设计压力为22 MPa,设计温度为100 ℃,材质为复合钢板,其中基材为16MnR,厚度为75 mm,覆材为321 不锈钢,厚度为4 mm。该设备于2008 年停用,在2010 年经改造后恢复使用,改造后使用介质变更为氢气,使用压力变更为5.0 MPa,使用温度变更为40 ℃,设备结构不变。改造后该设备分别在2010 年8 月、2013 年8 月进行了两次定期检验,检验结果均为正常。

图1 氢气缓冲罐裂纹示意图

图2 氢气缓冲罐打磨后裂纹情况

对表面裂纹进行打磨后发现,裂纹随打磨深度增加而向两侧扩展,且裂纹位置沿母材逐渐向焊缝中心切斜。打磨至深约20 mm 时,测量得到裂纹的长度约为170 mm。为了确认焊缝内部裂纹情况,现场沿缺陷处环焊缝另外选取了8 处进行打磨,这8 处进行表面无损检测时均未发现有表面裂纹,但打磨至深约15 mm 处时,却都在焊缝两侧边缘发现裂纹。由此可见,该环焊缝内部裂纹情况严重,且初步判定该裂纹是由内部向外扩展至表面。

1 现场检测

1.1 材质检测

该设备采用复合钢板制作,按照设计标准要求,最后一道环焊缝应采用不锈钢焊材焊接,因此推测该焊缝可能为异种钢焊接。因此,首先采用便携式X射线光谱仪对裂纹处环焊缝及母材进行了材质分析,结果可见表1。

表1 焊缝处母材及焊缝材料的化学成分(体积分数) %

根据光谱仪分析得到的结果可以确认,筒体及封头外壁母材材质为16MnR,焊缝材质为309 不锈钢,因此检出裂纹的焊缝为奥氏体不锈钢与低合金钢异种钢焊接的熔合部位。

1.2 焊缝内部缺陷检测

为了确定焊缝内部缺陷情况,进一步对该环焊缝进行了100%超声检测。检测发现所有裂纹均在沿焊缝坡口处扩展,且未见明显的裂纹分支,裂纹最大深度约为55 mm。焊缝内部除裂纹外未发现其他缺陷,基本排除原生焊接缺陷引发裂纹的可能性。

通过超声检测可以确定该裂纹沿焊接熔合区扩展,主要存在于焊缝内部,且仅局部扩展至表面。同时对设备上封头与筒体连接环焊缝、筒体纵焊缝进行了超声检测,均未发现内部裂纹缺陷。

1.3 壁厚测定

使用超声波测厚仪对焊缝附近筒体、封头的母材进行壁厚测定,结果如表2 所示。

表2 焊缝附近壁厚测定结果 mm

根据壁厚测定结果,可以判断筒体内部无明显腐蚀缺陷,复合钢板未发生分层情况,基本排除了因设备内部腐蚀或复合钢板分层破坏引发裂纹的可能性。

2 裂纹原因分析及讨论

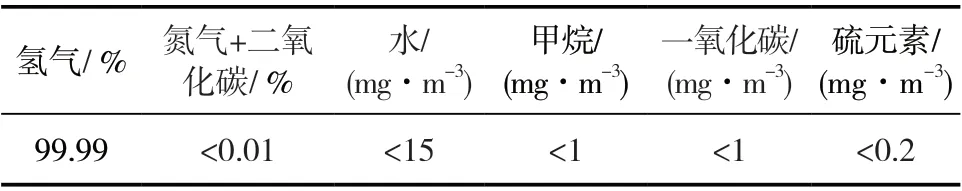

根据壁厚测定情况,可以排除因设备内部腐蚀及复合钢板破坏引发裂纹的可能性。同时,在压力容器使用过程中,由应力腐蚀开裂(SCC)引发氢致开裂造成内部裂纹的情形较为常见,但该氢气缓冲罐所储氢气来自煤化工焦化合成气,氢气质量分数达99.99%以上,其主要成分及杂质可见表3。从表3 中可以看出,氢气中Cl、S、水的含量均很低,远远低于可引发氯化物应力腐蚀开裂(需存在氯化物水溶液或有局部氯化物浓缩)、湿硫化氢应力腐蚀开裂(硫化氢分压大于0.003 MPa)的条件。且在壁厚测定时未发现明显减薄现象,排除了内部存在氢鼓包和氢致开裂引发钢材内部分层的情况。经分析后可以排除由应力腐蚀开裂引发裂纹的可能性。经详细查阅行业相关研究及文献资料,基本可以确定本次检出裂纹为氢脆裂纹。在实际检测中也发现该裂纹沿焊缝熔合区扩展,整个环焊缝中存在严重的连续性裂纹,且裂纹无明显分支,符合氢脆裂纹的典型特征。

表3 氢气缓冲罐内氢气成分表(质量分数)

氢脆是指在制造、焊接或服役等过程中,氢通过吸附、渗透进入材料,通过扩散在金属中的某一局部区域,使其韧性下降,并在残余应力及外部载荷作用下发生脆性断裂,一般表现为氢致塑性减损、氢诱发裂纹、氢致滞后断裂等[1-2]。当使用环境满足以下3 个条件时氢脆裂纹较易发生:(1)钢或合金中的氢达到临界浓度;(2)钢或合金的强度水平和组织对脆断敏感;(3)残余应力和外加载荷共同作用造成的应力高于氢脆开裂的临界应力[1]。现针对实际设备裂纹情况,逐一进行分析。

2.1 钢中氢的浓度

钢中氢的来源有“内含”和“外来”2 种:前者是指材料在冶炼及随后的机械制造(如焊接、酸洗、电镀等)过程中所吸收的氢;后者是指材料在临氢环境使用过程中吸收的氢[2]。

在氢气缓冲罐焊接过程中必然会有焊材中的氢元素夹带入焊缝中,根据压力容器制造标准要求,16MnR 制厚壁容器(厚度大于30 mm)焊接完成后需进行焊后热处理,从而降低材料的焊接应力,并使焊接时带入的氢溢出。虽然该设备的出厂资料遗失了,但前次检验报告显示其出厂资料齐全、制造监检正常。因此,初步判断该设备在制造过程中已按照标准要求进行了焊接工艺评定及焊后热处理。同时在检验时,对上封头与筒体连接环焊缝、筒体纵焊缝进行超声检测时均未发现内部裂纹缺陷,印证了以上判断。但是,309 不锈钢属于奥氏体不锈钢,不能进行热处理,而该焊缝采用309 不锈钢焊材焊接,因此,该焊缝不可避免地存在“内含”氢情况。

氢气缓冲罐常用于临氢环境,罐内微量氢气会以原子形式进入金属内部。扩散入钢材中的氢含量主要受到饱和溶解度及扩散系数的影响,309 不锈钢中氢的饱和溶解度可根据Sievert 定律计算[3]:

式中:K0,ΔE——相关系数,由金属材料性质决定;

pH2——氢分压,MPa;

T——温度,℃。

根据式(1)可以算出309 不锈钢焊缝在25 ℃,5.0 MPa 氢分压下的饱和溶解度S 为5.42 mg/m3。

氢在钢材内的含量还与氢在钢材内的扩散行为有关。相关研究资料显示,25 ℃时氢在钢材中的扩散系数为1.92×10-16m2/S[3],且不随时间变化而增加。该焊缝表面的氢饱和溶解度、扩散系数均很低,一般不会有大量氢扩散至钢材内。但扩散入钢材内的氢主要以原子形式存在,并不断向钢材表面扩散,且在钢材中的错位、缺陷及其他形式的氢陷阱(有捕捉氢能力的元素或碳化物M23C6)等位置附近聚集[3-4]。随着时间推移,扩散入钢材内部的氢原子越来越多,且没有有效的溢出方式。若母材内仅残留1 mg/m3的氢且其结合成为分子,会产生约1. 95 ×105MPa的压力。检出裂纹缺陷的焊缝处是易产生内部缺陷的位置,在焊缝的组织分析中将进行进一步讨论。

2.2 钢的强度和组织的脆断敏感性

该焊缝外侧母材为16MnR,焊材为309 不锈钢,两者均不属于高强度钢,基本可以排除因钢材或焊缝自身强度过高引发脆断敏感的可能性。

由于现场条件的限制,检验时无法进行有效的金相检测,因此未能对焊缝及熔合区的金相组织进行观察。该焊缝处存在309 奥氏体不锈钢和16MnR 低合金钢的异种钢焊接情况,查询大量资料并进行分析后可知,在焊缝熔合区若存在奥氏体相、珠光体、铁素体相的焊接熔合体,焊接时会出现马氏体相。同时,扩散氢会使不锈钢氢致马氏体化,沿马氏体产生微裂纹,同时发生附加的塑性损失[5]。熔合区金属处于局部融化状态,晶粒十分粗大,化学成分及组织分布极不均匀,在异种钢焊接处尤为严重。随着该区域的扩散氢越来越多且集聚程度增强,部分氢会结合成为氢分子,使母材产生较大的内应力。

最终,在焊接过程中导致焊缝“内含”的氢及在设备使用过程中“外来”的氢均在焊缝熔合区集聚,受到应力影响后,在焊缝中的马氏体组织附近萌生氢脆裂纹。随着使用中扩散氢的集聚和进一步扩散,初始裂纹在应力作用下沿熔合区向左右及外部扩展,扩展的速度和部位受到局部应力水平的影响。

2.3 残余应力和外加载荷分析

在焊接过程中,焊接残余应力最大值位于焊缝中心位置,越远离焊缝中心,应力值逐渐减小。在按标准制造的压力容器设备中,焊接残余应力最大值位于T 型焊缝处。

在径向应力和周向应力作用下,钢材内部萌生的微裂纹主要在钢材内周向扩展及向外扩展,在T 型焊缝处向外扩展程度最严重。该设备在往期检验中未进行内部无损检测,初始阶段的内部裂纹未能有效检出,在径向应力作用下,T 型焊缝位置的裂纹最先扩散至表面。而此时,焊缝内部的周向裂纹早已形成并延伸已久。根据检测结果可知,环焊缝的熔合区基本已形成连通性内部裂纹,危险性极大。

氢气缓冲罐常用于常温、无腐蚀性环境,在使用及检验过程中,一般认为其设备本身安全状况较好,不易产生异常损伤。在日常管理过程中,较少对设备本身的材质及内部缺陷情况进行检查;定期检验时,一般也以宏观检查、壁厚测定、外表面无损检测为主,较少进行钢材内无损检测。在本次检验中发现设备存在外表面裂纹时,焊缝内部裂纹已经非常严重了。其主要原因是内部裂纹萌生已久,随时间推移,形成了严重的连通性裂纹,最终扩展至焊缝表面。

2.4 裂纹原因及相应措施

综合分析后可以确定,该氢气缓冲罐焊缝是受到制造、使用过程中各类因素作用而产生了内部裂纹,并随时间推移扩展至表面。该类损伤在同类设备中较为少见,使用单位对该类损伤模式的重视程度较低。如在检验中未发现表面裂纹,而内部裂纹已异常严重的情况下继续使用该设备,将埋下重大的安全隐患。该裂纹产生的主要影响因素及预防措施归纳如下。

(1)制造因素

产生裂纹的焊缝为异种钢焊接焊缝,容易导致晶粒粗大及产生马氏体相,且焊接产生的氢在普通的后热处理过程中无法逸出,造成熔合区氢致开裂敏感、氢原子较易集聚。因此在异种钢焊接过程中,应采用低氢焊条,严格按照标准要求进行烘干。焊后应按照不锈钢的温度要求进行焊后消氢处理,释放焊缝中滞留的氢,并消除焊缝内部的马氏体组织。

(2)使用因素

氢极易扩散至钢材内部,因此除了氢气本身属于易燃易爆介质外,氢气缓冲罐自身的结构状态也并不像人们想象的那么“安全”。在氢扩散、制造缺陷及环境因素的共同作用下,氢气缓冲罐在使用过程中可能产生氢致开裂等现象。日常检查中,应定期对常温氢气缓冲罐等设备进行气密性检验、外表面宏观检查,尽早发现设备的异常状态,避免设备失效。

(3)检验因素

氢气缓冲罐的使用环境相对安全,在年度检验及定期检验时较少对氢气缓冲罐进行内部缺陷检测。但临氢环境是石化行业较为常见的使用环境,对所用设备的影响性也是多种多样的。检验时,需结合设备综合状态进行设备损伤的可能性分析。对于在临氢环境中使用的设备应加大内部缺陷检测比例,发现其中的埋藏缺陷,避免设备存在内部氢脆裂纹等缺陷。

3 结论

本次定期检验中发现氢气缓冲罐焊缝产生裂纹的主要原因是氢脆引发内部裂纹,并扩展至焊缝表面。引起氢脆裂纹的主要因素是制造过程中有残余氢、制造形成的组织具有不安全性、使用过程中氢扩散入钢材内部等。在氢气缓冲罐的制造过程中应注意控制焊接质量,并按照较高的钢材消氢处理条件要求进行消氢处理,且在设备使用过程中对临氢环境设备进行重点检查。定期检验时有必要对氢气缓冲罐进行内部缺陷检测。