铂丝退火过程中的微观形貌演变和位错密度研究

卜天佳,李 旭,耿永锋

(1.中国计量科学研究院前沿计量科学中心,北京 100029;2.河南科技大学材料科学与工程学院,河南洛阳 471023)

金属铂容易被提纯、易加工、延展性好、熔点高,具有很好的物理和化学的稳定性等优良特性,被广泛用于研制电阻温度计,准确测量温度[1,2]。铂电阻温度计是利用铂丝的电阻随温度变化而改变的性质而制成的测温装置,使用ITS-90定义的若干个固定点对其进行标定,然后使用内插方程建立起温度和电阻的对应关系,测温时通过测量SPRT的电阻即可得出待测物体的温度[3]。铂电阻温度计因其具有灵敏度高、响应时间快、稳定性好等优点,被作为国际温标的标准内插仪器以及广泛用于航空航天、海洋、制药、冶金等领域[4]。过去的几十年,经过多个研究机构的努力,铂电阻温度计测量范围不断扩大。现行的90国际温标规定在平衡氢三相点(13.803 3 K)到银凝固点(961.78℃)之间,用铂电阻温度计作为固定点的标准内插仪器来定义90温标ITS-90,铂电阻温度计使用范围被延伸到961.78℃。与此同时,国际社会对铂电阻温度计的氧化、退火以及制造工艺也进行了大量的研究。我国很早就对铂丝的退火工艺进行了研究,研制了标准铂电阻温度计,建立了相关的温度基标准[5~7]。

随着钢铁、机械、化工、航空航天、武器装备等行业温度精确测量需求的增加,铂电阻温度计的应用领域不断扩大,且越来越广泛被用于600~900℃高温环境测量,用户对铂电阻温度计的性能提出了更高的要求。但是,在650℃以上铂丝氧化会非常迅速,会产生挥发、位错密度变化、晶粒长大、应力不稳定等现象。因此,对铂电阻温度计的研究,需要深入研究铂丝在退火过程中的位错密度、晶粒尺寸和应力状态等结构特性量,建立起铂丝退火工艺、微观结构和电阻性能之间的关系,从而为改善退火工艺,优化铂丝电阻性能,研发高性能铂电阻温度计提供理论和技术支撑。然而,目前国外在这方面的研究极少,国内几乎为空白。

现试验拟设计加工一个可直接用于退火和X射线测试的铂丝样品,采用扫描电镜和透射电镜对铂丝的形貌和成分进行观察、采用X射线衍射仪对不同退火状态的铂丝样品进行原位测试,计算铂丝的位错密度。该试验致力于建立铂丝位错密度与退火工艺之间的关系,从微观结构角度揭示退火工艺如何影响铂丝电阻性能,从而为改善退火工艺,优化铂丝电阻性能,研发高精度铂电阻温度计提供理论和技术支撑,对提高现有铂电阻温度计的测温性能,提升温度基标准水平,保证温度量值传递体系的稳定性和精确性具有非常重要意义。

1 试 验

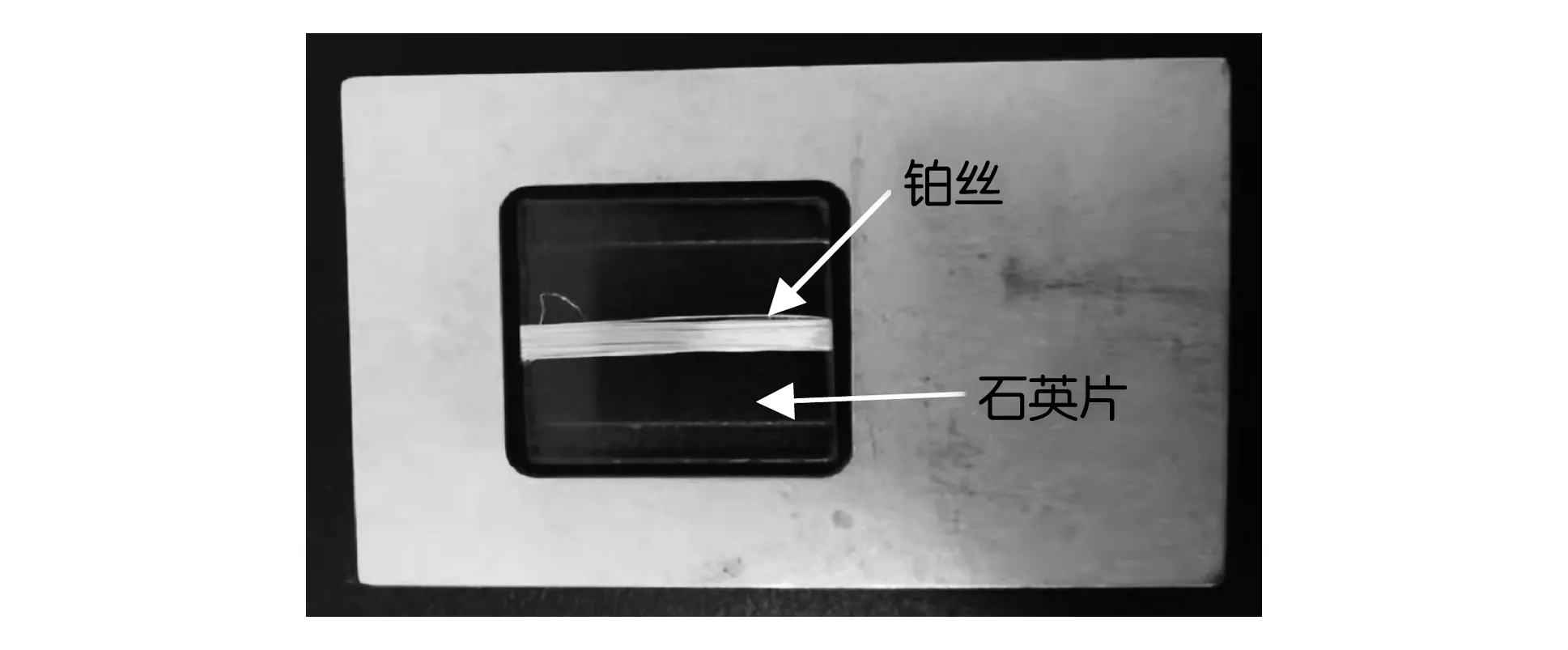

试验用的铂丝是名义纯度为99.9%的商业铂丝,铂丝缠绕在特制的石英片上,既可以用于退火,也可以直接用于X射线衍射仪测试,如图1所示。铂丝的退火工艺参数见表1,根据表1中的退火工艺参数在氩气环境下对铂丝进行退火热处理。每次退火后,使用Zeiss Ultra 55场发射扫描电镜对铂丝的表面形貌进行观察,使用扫描电镜配置的Oxford XMax 20 mm2X射线能谱探头对铂丝表面进行成分分析;使用PANalytical X射线衍射仪对铂丝的衍射峰进行扫描,然后使用自编的位错密度计算软件对衍射数据进行计算,计算出位错密度。所有退火热处理结束后,对状态1至状态6的铂丝进行取样包埋,然后使用Leica EM UC7超薄切片机制备铂丝截面的透射电镜样品,使用Zeiss Libra 200FE透射电镜对铂丝截面样品的显微形貌和位错形态进行观察。

图1 用于退火热处理和X射线衍射测量的铂丝样品

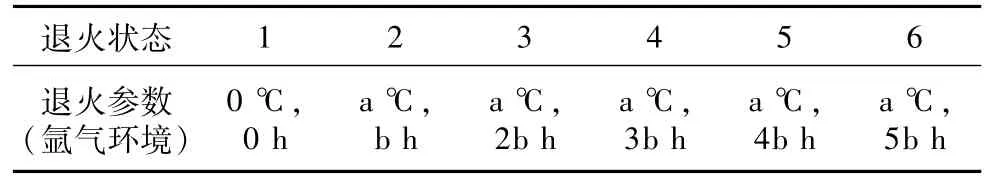

表1 铂丝的退火工艺参数

2 结果与讨论

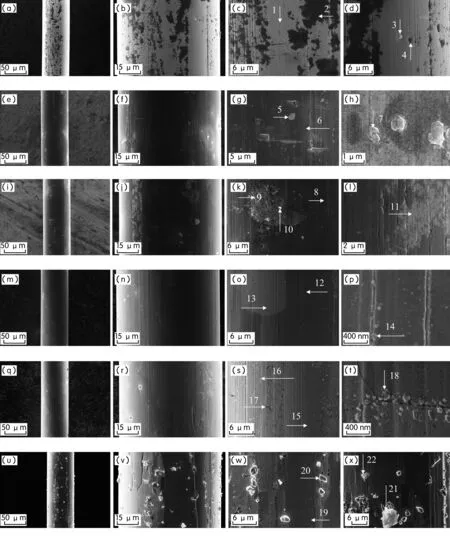

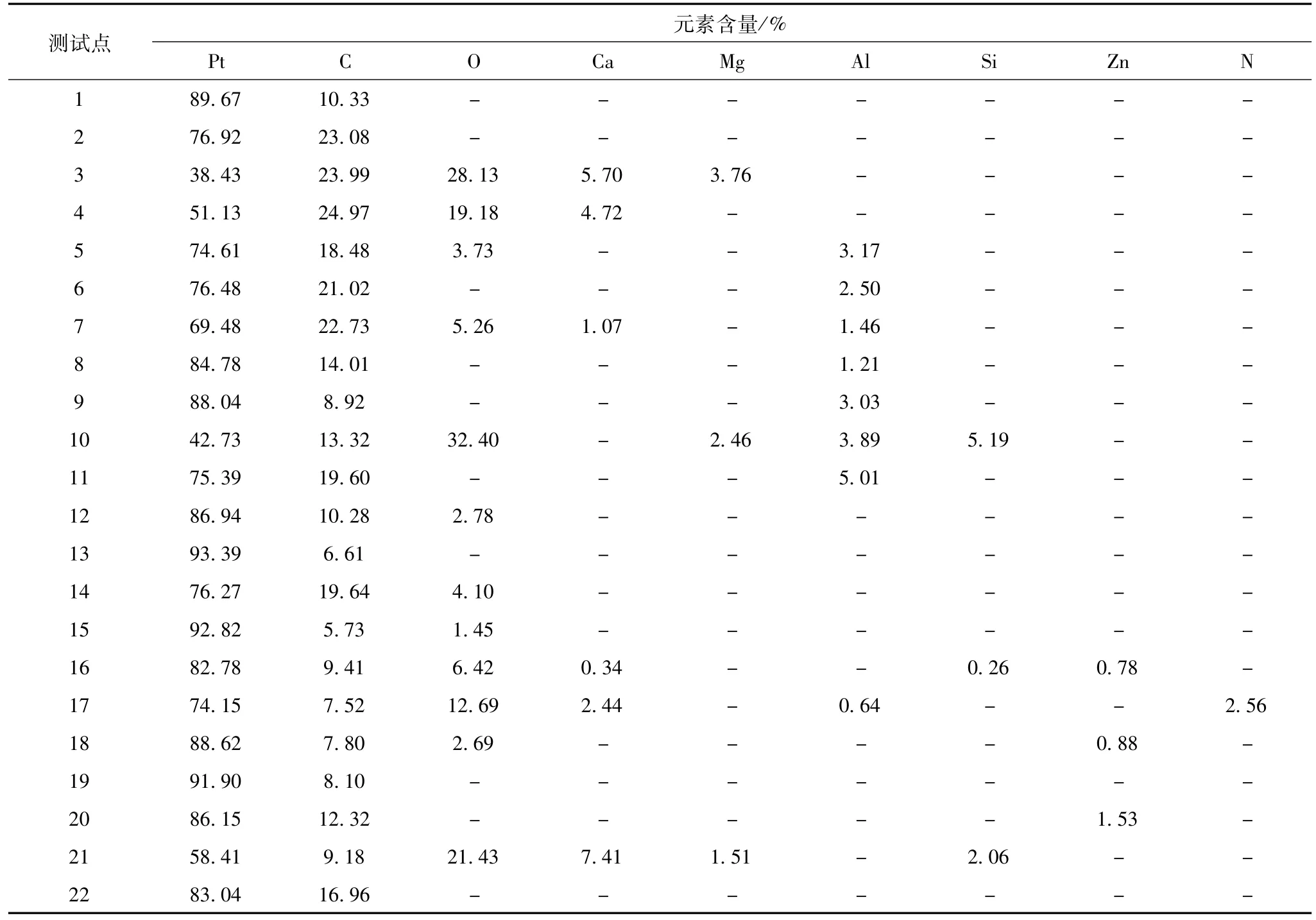

图2是铂丝样品经历不同退火工艺处理后的扫描电镜图像,图2中各个测试点的能谱测量结果见表2。当铂丝未经历退火热处理时(图2(a)~(d)),铂丝主体区域(点1)呈浅灰色,其表面有很多黑色斑驳区域(点2)和平行于铂丝轴向的直线划痕,以及浅色颗粒(点3)和深色颗粒(点4)。X射线能谱分析表明:铂丝主体区域Pt的质量百分比为89.67%,C的质量百分比为10.33%,而黑色斑驳区域Pt的质量百分比为76.92%,C的质量百分比为23.08%,黑色斑驳区域的C含量更高;浅色颗粒含有 C、O、Ca、Mg,深色颗粒含有 C、O、Ca,其 C含量比浅色颗粒稍高、O、Ca含量比浅色颗粒低。铂丝经历一次退火后(状态2),表面的黑色斑驳区域基本消失,铂丝主体的C含量为21.02%、以及少量的Al;表面颗粒5的成分为C、O、Al,表面颗粒7的成分为C、O、Al、Ca。铂丝经历两次退火后(状态3),铂丝表面的直线划痕变细变浅、表面有部分灰色斑驳区域,以及一些表面颗粒。铂丝主体的C含量为14.01%、以及少量的Al;灰色斑驳区域(点9和点11)的主要成分是 Pt,但均含有 C、Al;表面白色颗粒(点10)含有 C、O、Al、Mg、Si,且 O含量达到 32.4%,初步判断可能是环境中的杂质掉落到铂丝表面。铂丝经历三次退火后(状态4),表面变得干净,但仍然有一些细小颗粒,灰色斑驳区域基本消失,不同取向的铂晶粒呈现不同的颜色。不同取向的深色和浅色晶粒均含有C,但深色晶粒(点12)含有少量的O,而浅色晶粒(点13)不含有。划痕处的多面体颗粒(点14)主要成分是Pt,同时含有C、O。铂丝经历四次退火后(状态5),铂丝主体(点15)含有C、O,表面灰色颗粒(点16)和黑色颗粒(点 17)含有 C、O、Ca、Al、Si、Zn、N,以C、O为主;铂晶粒晶界处出现多面体颗粒(点18),含有C、O。铂丝经历五次退火后(状态6),表面斑驳区域和划痕基本完全消失,铂晶粒的晶界清晰可见,在晶界处还产生了大量孔隙;铂丝主体(点19)含有C;表面颗粒包含铂丝自生长的灰色颗粒(点20、点22)和外来亮白色颗粒(点21),自生长颗粒主要含有 C,而外来颗粒含有 C、O、Ca、Mg、Si。

综上所述,初始铂丝的表面有黑色斑驳区域和划痕,有自生颗粒和外来颗粒。随着退火时间的延长,铂丝表面的黑色斑驳区域和划痕消失,可能是由于原子扩散消失或形成新物相。自生颗粒主要含有Pt、C、O,以及少量的 Ca、Al、Mg;外来颗粒含有 Pt、C、O、Ca、Mg,Al、Si、Zn,Pt和 C很可能是铂丝主体的成分混入,而其它元素则可能属于外来颗粒。退火过程中,铂晶粒晶界处的铂原子很不稳定,逐渐与碳原子形成含Pt和C的颗粒,晶界则变宽边深,产生许多孔隙;随着退火时间的延长,铂丝主体中的杂质元素只剩下C。

图2 不同退火工艺处理后的铂丝的扫描电镜图像

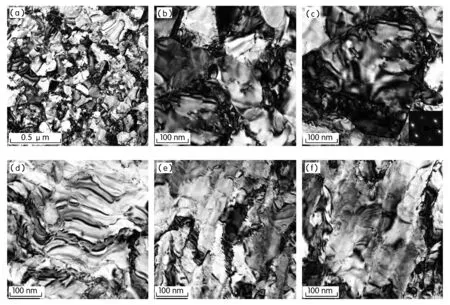

图3是铂丝在未退火和退火状态6时的透射电镜明场像和选取衍射斑点。从图3中可以看出,铂丝在未经历退火时(图3(a)~(c)),铂丝显微组织中的晶粒呈现等轴晶形态;晶粒的内部和晶界处均存在大量的位错,晶界处的位错形貌尤为明显。晶粒的选取衍射斑点表明:铂丝样品显微组织中均为铂,不存在其它物相(图3(c)右下角插图)。铂丝经历退火热处理后(状态6),晶粒内部和晶界处的位错均消失了很多,晶内尤为明显,但晶界处仍然存在一定数量的位错(图3(d)~(f))。此外,状态6的铂丝的显微组织中,晶粒有轻微压扁或拉长,原因可能是超薄切片过程中金刚石刀不够锋利,切片时导致铂丝有轻微变形。

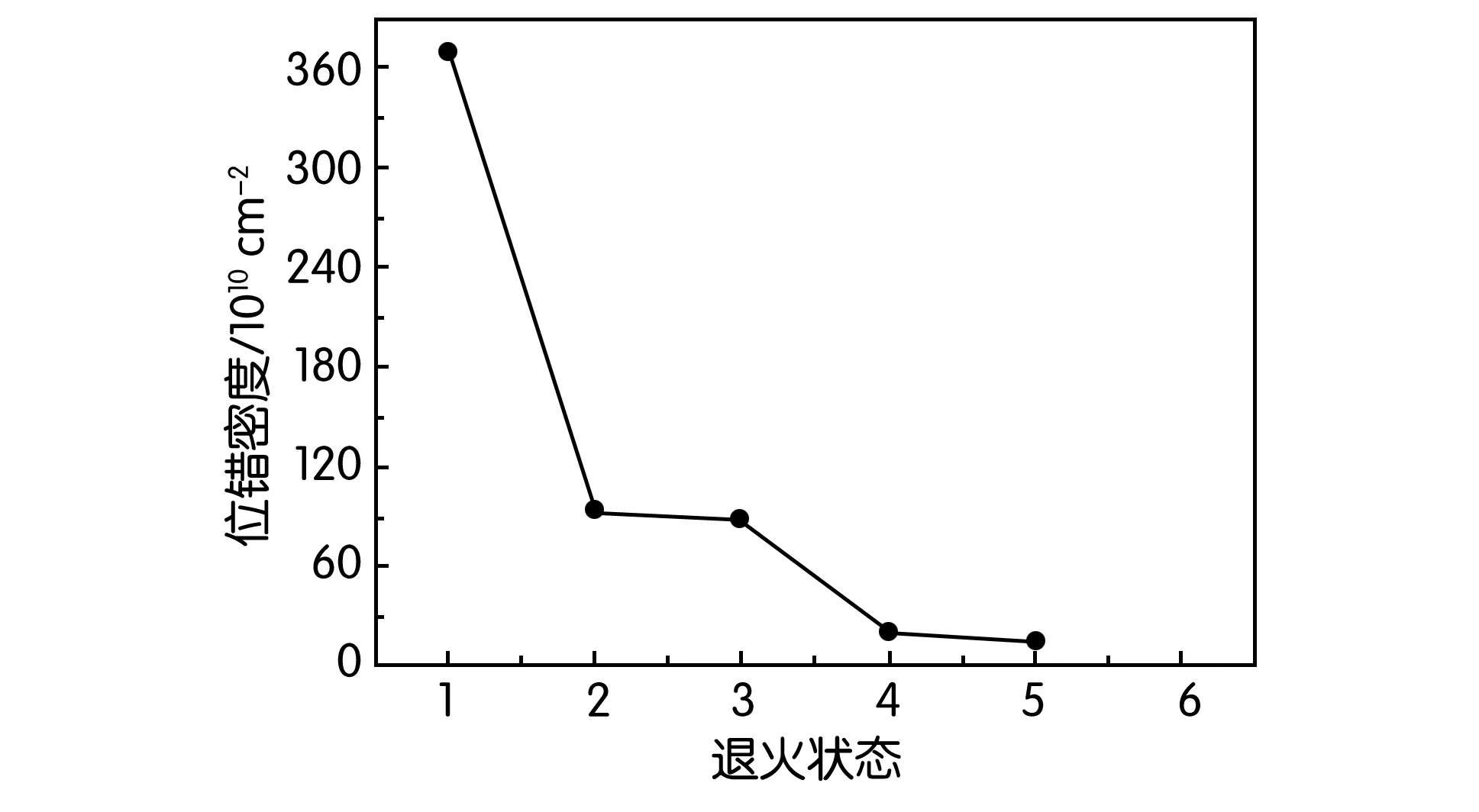

使用X射线衍射仪对不同退火工艺处理后的铂丝进行测量,计算其位错密度,如图4所示。铂丝在未经历退火时,其位错数量非常多,位错密度达到3.69×1012cm-2;铂丝经历一次退火后(状态2),位错密度降低到9.4×1011cm-2;随着退火次数的增加,铂丝中的位错密度继续减小,但降低的幅度变缓慢。当铂丝被退火四次后(状态5),位错密度降低至1.5×1011cm-2。当铂丝被退火五次后(状态6),X射线衍射仪和计算软件已经无法计算出铂丝的位错密度,因此,铂丝在状态6时没有位错密度数据。

表2 不同退火工艺处理后铂丝的X射线能谱分析结果(测试点对应图2中标注的测试点)

图3 不同退火工艺处理后的铂丝的透射电镜图像

图4 不同退火工艺处理后的铂丝的位错密度测量结果

3 结 论

初始铂丝表面有黑色斑驳区域和划痕,有自生颗粒和外来颗粒。随着退火时间的延长,铂丝表面的黑色斑驳区域和划痕消失,可能是由于原子扩散消失或形成新物相。退火过程中,铂晶粒晶界处的铂原子很不稳定,逐渐与碳原子形成含Pt和C的颗粒,晶界则变宽边深,产生许多孔隙;随着退火时间的延长,铂丝主体中的杂质元素只剩下C。初始铂丝晶粒的内部和晶界处均存在大量的位错,铂丝经历退火热处理后,晶粒内部和晶界处的位错均消失了很多,晶内尤为明显,但晶界处仍存在一些位错。初始铂丝的位错密度达到3.69×1012cm-2,一次退火后降低到9.4×1011cm-2;随着退火次数的增加,铂丝中位错密度继续减小,但减小的幅度变缓慢。铂丝被退火五次后,位错密度低至无法测出。