含钾、铷、锂云母矿综合回收试验研究

牛 磊

(湖南有色金属研究院,湖南长沙 410100)

锂云母是江西特色资源,现探明的可采氧化锂储量110万t,居世界第一,锂云母中常常伴生铷、钾等有价矿物,该类多金属矿资源综合开发具有良好的工业经济效益。目前,从锂云母中提取锂的方法较多,如石灰石法[1]、硫酸法[2]、硫酸钾法、氯化物法[3]、碱压煮法[4]等。试验采用氯化工艺研究综合回收锂云母中锂铷钾技术可行性,取得了良好的效果。

1 试验原料与方法

1.1 试验原料

江西某地含铷、钾的锂云母矿,其中锂含量波动在0.8%~1.0%,铷0.3%~0.5%。锂云母矿化学分析见表1,矿样堆密度为1.11 g/cm3,真密度为2.25 g/cm3。

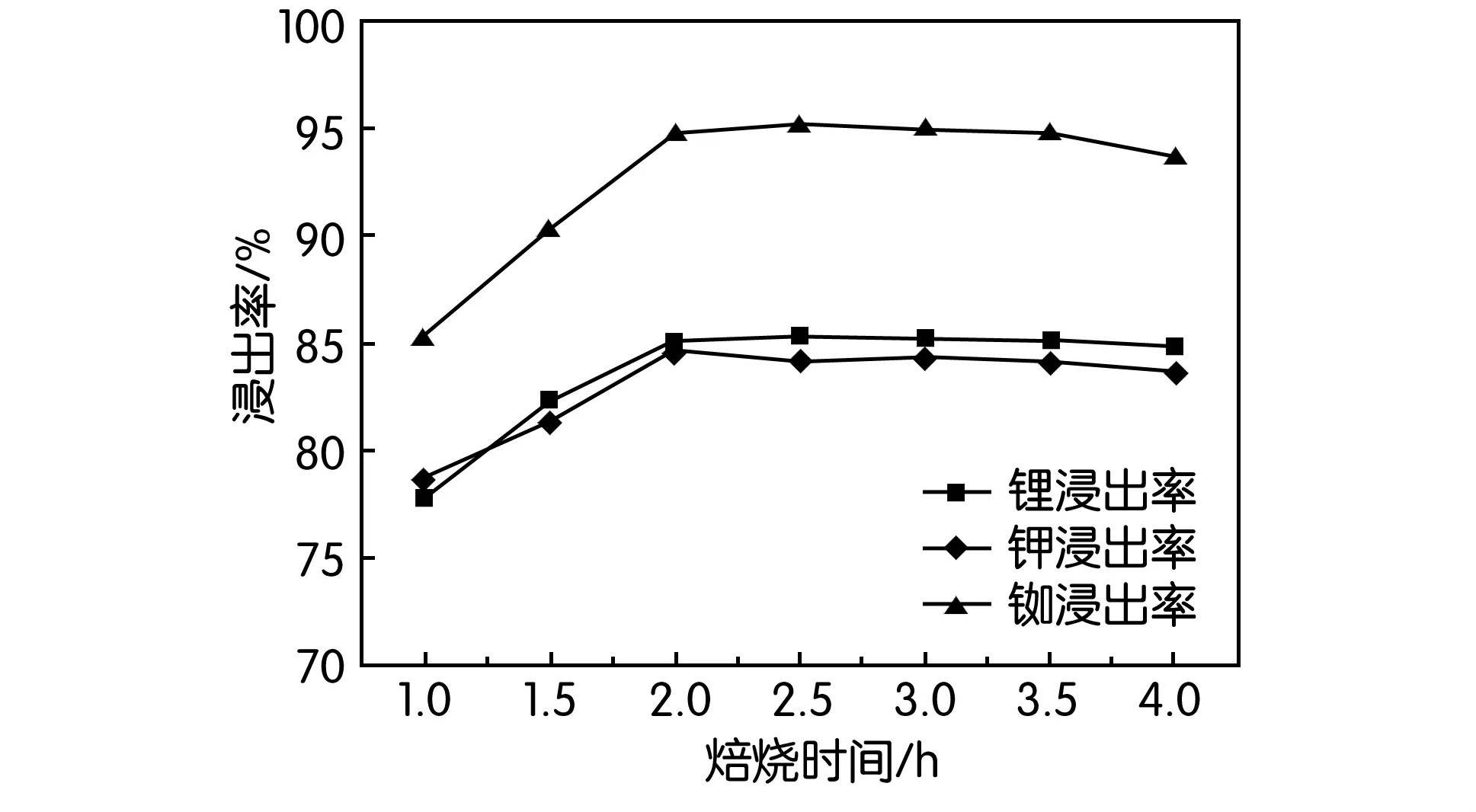

表1 锂云母矿化学成分 %

由表1可见,锂云母矿中有价成分含量分别为Li2O 0.84%、Rb2O 0.37%和K2O 7.75%。矿石中主要化学成分为SiO2,其次为Al2O3。矿石中主要矿物为云母、石英、长石之类。

1.2 试验原理

锂云母矿氯化焙烧是中温氯化焙烧,中温氯化焙烧生成的碱金属氯化物留在焙砂中,然后用浸出法使其转入溶液中。主要化学反应如下:

式中:Me代表 K、Na、Rb、Li等碱金属。

浸出过程为水浸,主要是可溶性盐溶解过程:

如:RbCl=Rb++Cl-主要溶入水的离子有:K+、Na+、Rb+、Fe、Ca2+、Mn2+、Li+等。

2 试验结果与讨论

2.1 添加剂种类影响

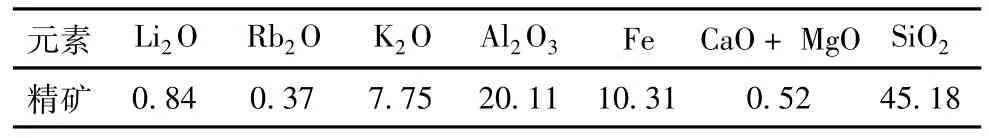

锂云母矿磨矿至-0.047 mm 95%,加入不同类型的添加剂和适量的水制粒,在马弗炉中控制焙烧温度为850℃,焙烧时间2 h。焙烧矿磨细后,用清水按照液固比2∶1,常温浸出2 h。添加剂种类见表2,添加剂种类对浸出率的影响结果如图1所示。由图1可见,第1种和第5种添加剂效果最佳,锂、铷、钾浸出率指标最高,第5种略高于第1种,但是由于氯化钾价格高于氯化钠,而浸出率指标差别不大,因此以第1种添加剂为宜。

表2 添加剂种类

图1 添加剂种类的影响

2.2 焙烧温度的影响

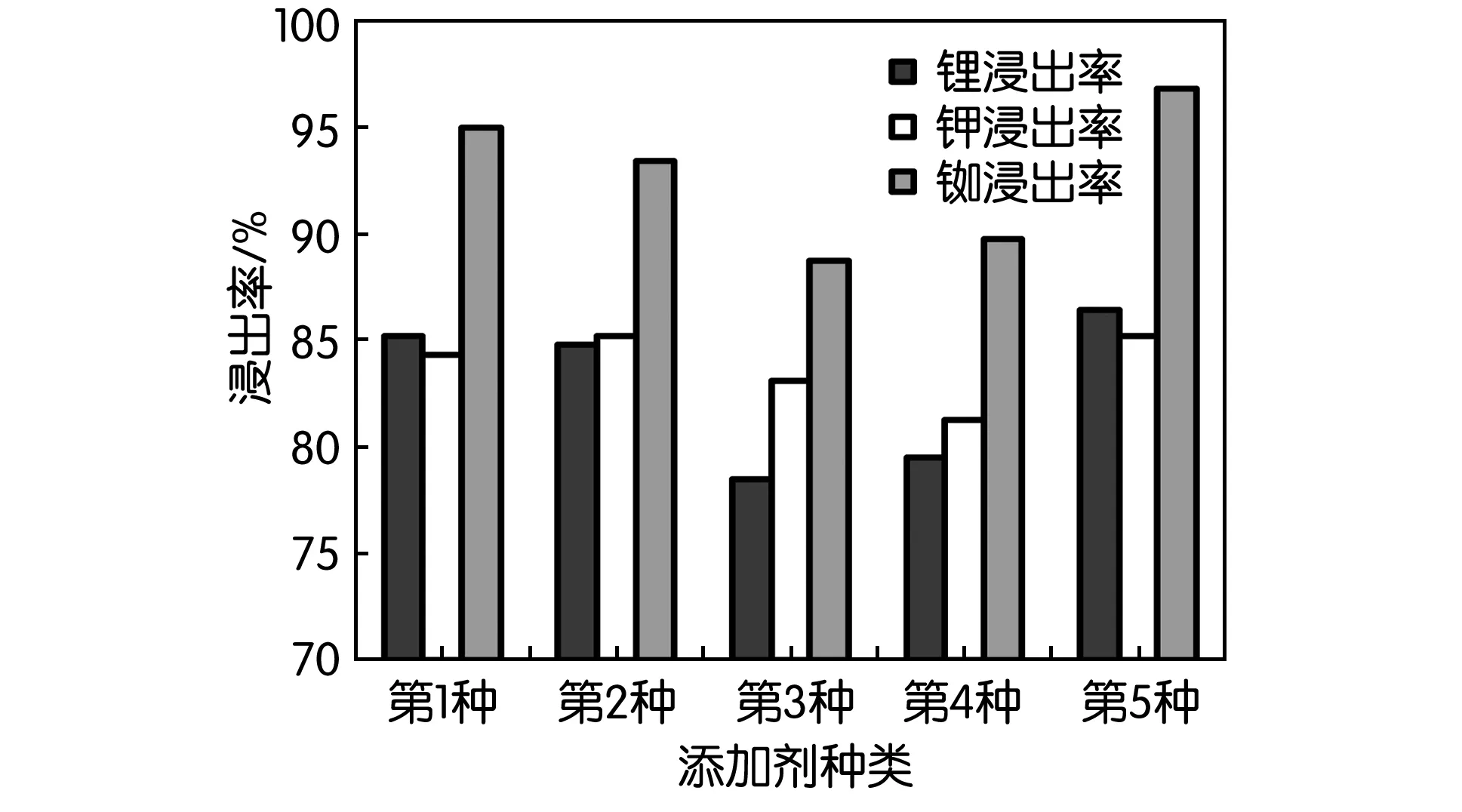

锂云母矿磨矿至-0.047 mm 95%,加入50%氯化钠和适量水制粒,在马弗炉中控制焙烧温度为700℃、750℃、800℃、850℃、900℃,焙烧3 h。浸出条件不变。焙烧温度对浸出率的影响结果如图2所示。

图2 焙烧温度的影响

由图2可见,焙烧温度对锂、铷、钾浸出率影响较大,随着焙烧温度上升而逐渐上升,当焙烧温度为850℃,铷和钾浸出率最高,继续提高温度至900℃,锂浸出率略有上升,而铷和钾浸出率明显下降,说明继续提高焙烧温度,会导致铷和钾回收效果较差,因此,焙烧温度以850℃为宜。

2.3 焙烧时间的影响

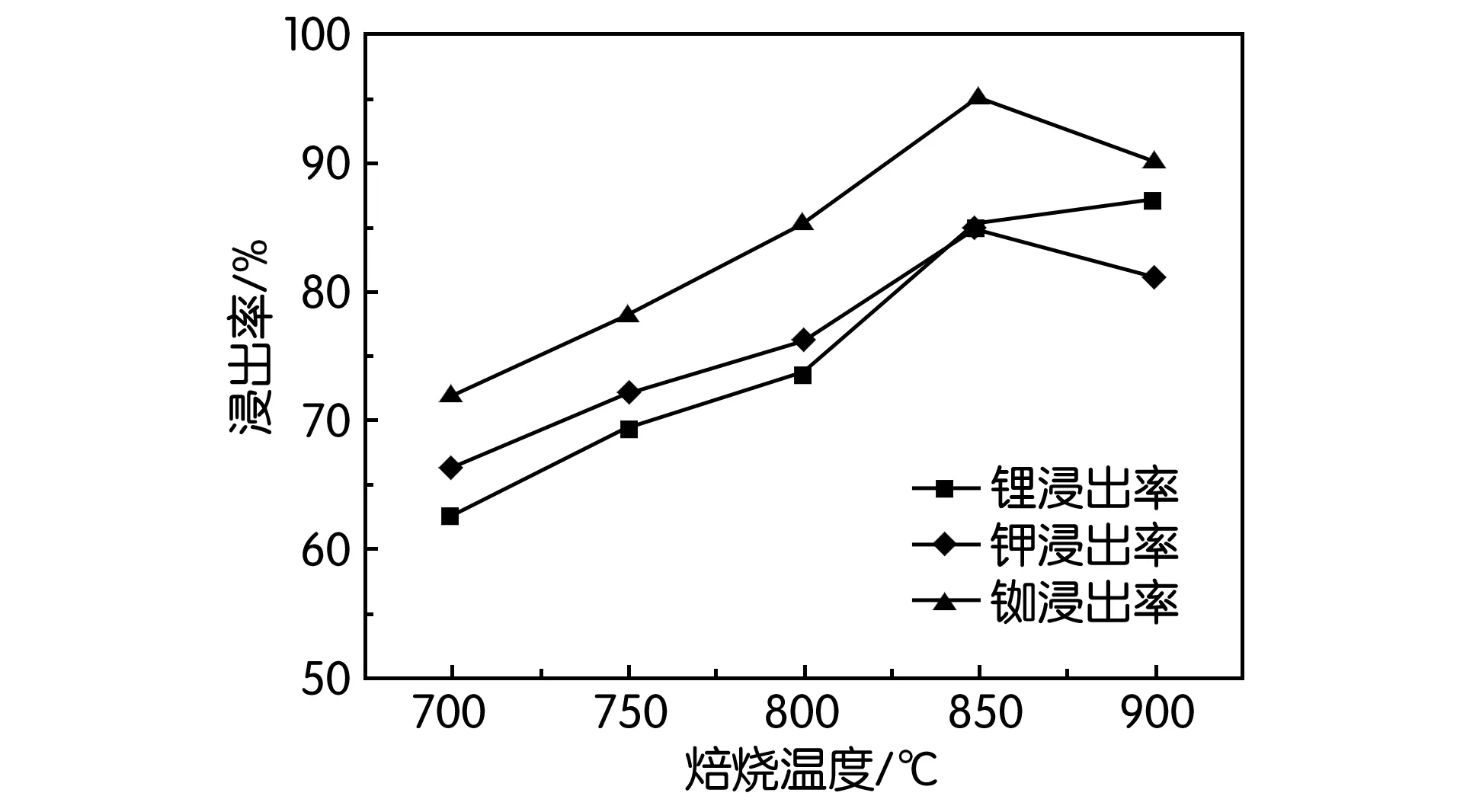

锂云母矿磨矿至-0.047 mm 95%,加入50%氯化钠和适量的水制粒,在马弗炉中控制焙烧温度为850℃,焙烧一定时间。浸出条件不变。焙烧时间对浸出率的影响结果如图3所示。

由图3可见,锂、铷、钾浸出率首先随焙烧时间增加快速上升,主要因为焙烧时间过短,氯化焙烧反应尚未完成,浸出率指标较低。当焙烧时间超过2 h,锂、铷、钾浸出率基本稳定,而且有随着焙烧时间延长而略微下降趋势。因此焙烧时间以2 h为宜,不宜超过3 h。

图3 焙烧时间的影响

2.4 添加剂用量影响

锂云母矿磨矿至-0.047 mm 95%,加入20%、25%、30%、35%、40%、45%、50%的氯化钠和适量的水制粒,在马弗炉中控制焙烧温度为850℃,焙烧时间2 h。浸出条件不变。添加剂用量对浸出率的影响结果如图4所示。

由图4可见,锂、铷、钾浸出率都随着添加剂用量的增加而上升,当添加剂用量达到35%以后,锂、钾浸出率基本稳定,只有铷浸出率略有上升,考虑到经济效益,添加剂用量以35%为宜。

2.5 矿粉粒度的影响

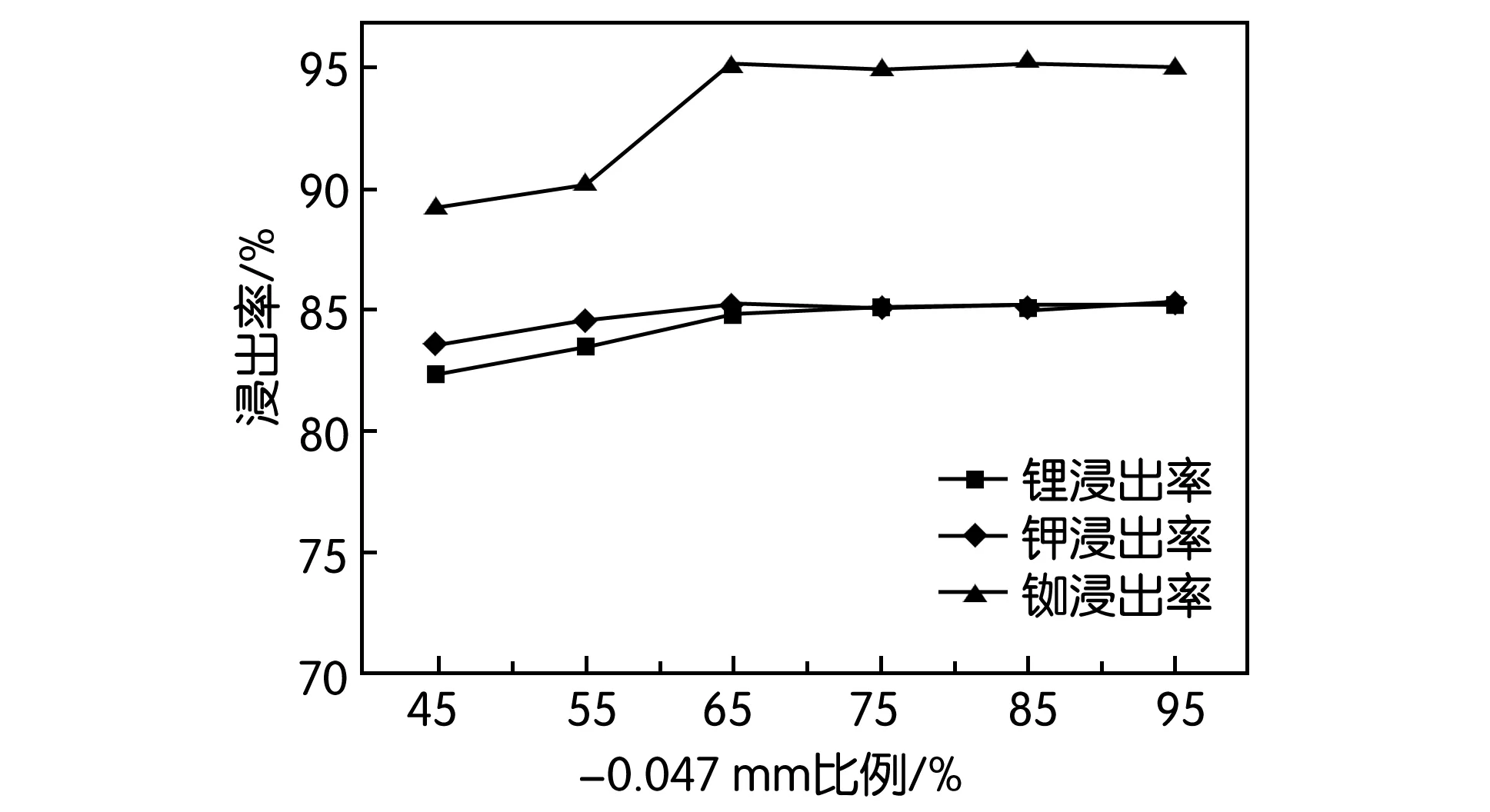

锂云母矿磨矿至-0.047 mm 55%、65%、75%、85%、95%,加入35%的氯化钠和适量的水制粒,在马弗炉中控制焙烧温度为850℃,焙烧时间2 h。浸出条件不变。矿粉粒度对浸出率的影响结果如图5所示。

由图5可见,矿粉粒度对锂、钾浸出率影响不大,浸出率随粒度变小而略有上升,而铷浸出率受粒度影响较大,铷浸出率随粒度快速上升,当矿粉粒度达到-0.047 mm 75%以上时,铷浸出率基本不变,因此矿粉粒度以-0.047 mm 75%为宜。

图5 矿粉粒度的影响

3 结 论

采用氯化焙烧法从含铷、钾的锂云母矿中综合回收锂、铷、钾,试验研究可以得到以下结论:

1.该锂云母矿有价成分为Li2O 0.84%、Rb2O 0.37%和K2O 7.75%。主要矿物应为云母、石英、长石之类。

2.氯化焙烧工艺可以有效从该锂云母矿中提取锂、铷、钾,锂浸出率达到85%,钾浸出率达到85%,铷浸出率达到95%。

3.氯化焙烧工艺最佳参数:锂精矿磨矿至-0.047 mm 75%,添加用量35%,在850℃下焙烧2 h。