螺旋溜槽发展现状及在海滨砂矿中的应用实践

马崇振,张 华,梁 汉

(长沙矿冶研究院有限责任公司,湖南长沙 410012)

重选是利用不同矿物之间密度差异,进而实现选别的选矿手段,属于三大传统选矿方法之一。近十年来,重选在矿山行业占比下降明显,但重选拥有自己特色,如能耗低、设备造价低、无污染、配置容易、运行成本低等优点,在当今选矿中依旧占有一席之地[1]。

螺旋溜槽拥有结构设计简单、操作水平要求低、单位占地面积少、矿带分布清晰、便于维护管理等特点,在选矿设备中,深受选矿工作者的青睐。螺旋溜槽以其独特的优点,已广泛应用在黑色、有色和稀有金属矿的选别上[2]。

1 螺旋溜槽分选原理

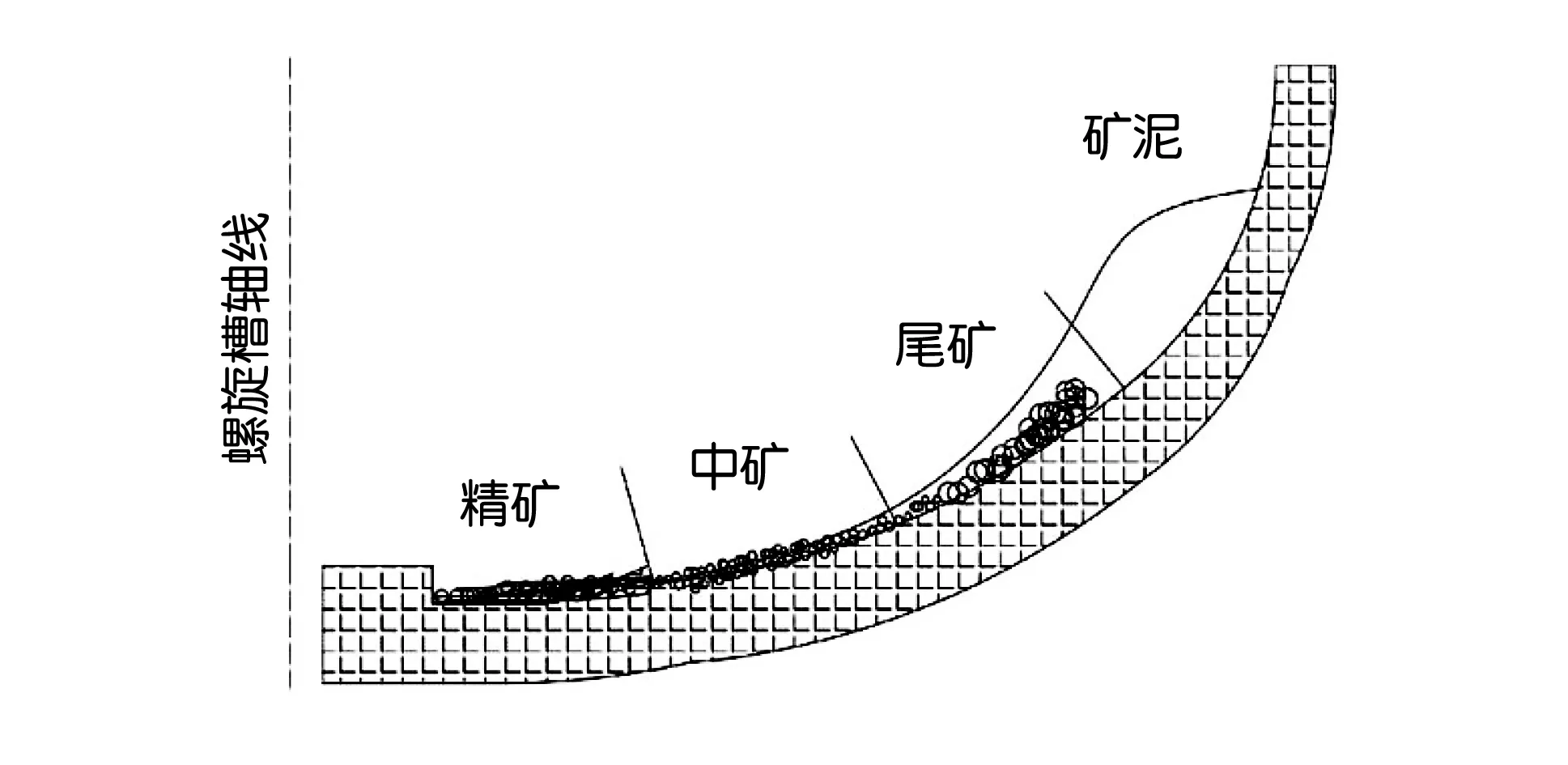

螺旋溜槽断面通常呈立方抛物线形状,底面较为平缓,分选过程中,在槽的尾端分别截取精、中、尾矿,且在选别过程中加不加冲洗水均可。矿浆给入到螺旋,在重力的作用下沿槽面向下流动,同时矿浆在离心惯性的作用下向螺旋槽外缘扩展,形成了外缘流层厚、流速高,内缘流层薄、流速低的状态特征。浆流不仅沿槽的纵向流动,还有内缘流体与外缘流体间的横向交换。物料颗粒受着流体动力、离心力、摩擦力和重力等共同作用。因为运动方向不同,物料在槽面上进行分带泥。精矿、中矿、尾矿及矿泥等矿物在螺旋溜槽上的分布,如图1所示[3]。

图1 矿物在螺旋槽上的分布

2 螺旋溜槽的设备结构参数

设备结构参数包括螺旋槽的直径、螺旋槽的横截面形状、螺旋槽的螺距、螺旋槽的长度和圈数等[4]。

1.螺旋槽的直径:螺旋槽的直径是设备的重要参数,通常情况下,处理较粗物料应采用大直径螺旋槽。

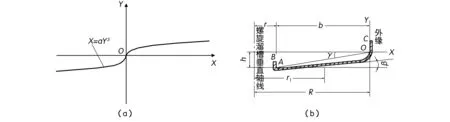

2.螺旋溜槽的断面形状:螺旋溜槽的断面形状为立方抛物线,方程式为:

选取直角坐标系的第三象限作为螺旋流槽的横截面,如图2所示,则坐标原点O即为槽的外缘,A点为槽的内缘。OA为槽的工作面,BA和OC为螺旋溜槽槽面的挡边。

为使不同直径的溜槽有相似截面,应采取相同的初始角。但不同直径的溜槽不可以选取相同的α值,即不能使用同一个抛物线方程。根据试验发现,当分选0.3~0.02 mm粒级的物料时,下斜角γ选择9°时,分选效率最佳。α值的近似计算式为:

图2 螺旋溜槽的横截面

式中:d为螺旋溜槽内径,d=(0.18~0.20)D。

3.螺距的大小:螺距的大小通常用于螺旋直径之比表示,称作距径比,该比值一般为0.4~0.7。

4.螺旋槽的长度和圈数:螺旋槽的长度和圈数决定着物料运行距离。对易选矿石有3~4圈即已够用,对难选矿石则需5~6圈。

3 国内外螺旋溜槽研究现状

近二十年以来,为了解决矿石日益贫杂的形势,满足当今矿业对原矿石需求量的增大,新设备的开发主要朝提高分选精度、提升单位处理能力的方向发展。

3.1 玻璃钢螺旋溜槽

玻璃钢螺旋溜槽既适用于选别钛铁矿、硫铁矿、锡矿、金红石等有色金属,也适用于钽铌矿、锆英石、独居石、金矿等稀贵金属矿物。该设备主要有北京矿冶研究总院、石城矿机、宁德市重力选设厂、沁龙防腐公司和福建省龙岩市冶金矿山机械厂。

目前,工业上主流螺旋溜槽直径为700 mm、900 mm、1 200 mm及1 500 mm,其螺旋槽是螺旋溜槽的主体部件。螺旋槽固定在结构架上,顶部设有分矿器,底部有物料截取器和接料斗,根据不同的需要,整个机组可以做成不同层数,一般分为一头、二头、三头和四头等结构[2,5]。

3.2 旋转螺旋溜槽

旋转螺旋溜槽的整体结构如图3所示。螺旋槽体双层(头)设计,下部的传动机构带动矿浆缓慢回转。溜槽断面分为立方抛物线形和椭圆形,上面布置有格条或三角刻槽,与螺旋直径呈斜向关系。槽面的加强的离心力和微振动,导致物料迅速分带,重、轻矿物运动轨迹区分清晰。现已开发出Φ1 200 mm、Φ940 mm、Φ600 mm、Φ400 mm等多种规格产品[6,7]。

图3 旋转螺旋溜槽结构图

3.3 楔形刻槽螺旋溜槽

楔形刻槽螺旋溜槽产品设计中,借鉴了其它选矿设备上的来复条作用机理,并加以优化,在溜槽槽面上刻出楔形的槽,此种刻槽不仅仅可以改善断面上浓度分布,以及对水流脉动起到增强作用,同时在其它机械部件的作用下,利于重矿物颗粒横向移动,有效提升对重矿物的回收[8]。

1.叶片特点:楔形刻槽螺旋溜槽的叶片是在一般光面叶片的基础上,按1 200 mm×720 mm溜槽的叶片断面优化设计而成,仅有的区别是刻有楔形槽。设计的楔形刻槽的高度由内向外的间距依次按1.5 mm、2.0 mm、3.0 mm递增。

2.组装:Z型和H型叶片,根据需要可以设计成多种组合方式,常规的是下部二片Z型叶片和上部二片H型组装成2H2Z型。

3.楔形刻槽溜槽的参数:(1)头数与圈数:工业时安装四头,每头又由四个叶片组成,因此共四圈;(2)螺旋外径 D:工业上常用的直径为 D=1 200 mm;(3)纵向倾角和螺距S:纵向倾角从内缘到外缘逐渐减小,内缘为46.2°,中间的纵向倾角为18°,外缘纵向倾角=10.82°;螺距采用工业上通用的螺距S=720 mm。

3.4 Outotec螺旋溜槽

Outotec螺旋溜槽分选原理同普通螺旋溜槽,分选粒度一般为0.045~0.9 mm之间,物料中矿泥的多少影响分选指标,当矿泥含量超过10%时,分选效果较差。精、中、尾矿及矿泥在螺旋槽上的分布如图4所示。

图4 矿物在螺旋槽上的分布

芬兰奥图泰螺旋溜槽在结构上有许多创新,具体如下:

1.给料浆分配器:进料浆液分配器,集中安装在螺旋溜槽的顶部,确保了物料均匀地分配到每一个螺旋形的端部。分配器主体构造为玻璃纤维,表面衬有耐磨的聚氨酯,中心柱和软管是由耐用和可更换的HDPE制造,出口管的材质为聚氨酯。八路顶部进料分配器的示意图如图5所示。

2.物料定位分隔板:合格的精矿取决于选择适当的排料口和分离器的开口。重矿物,如钛铁矿或赤铁矿在螺旋选矿机中快速地沉淀,它们应该尽快地被分离出来。由于该精矿段为上宽下窄,靠近螺旋选矿机的顶部分离器应打开比那些靠近底部更宽。这意味着该分离器以相对均匀的品级收集的浓缩物,而不是均匀的速率。物料定位分隔板如图6所示。

图6 物料定位分隔板

3.冲洗水部件:一些螺旋设备在重矿物的分离中使用洗涤水。洗涤水将浓缩的重矿物打散,并将较轻的矿物质释放出来,冲刷到螺旋线的外侧。洗涤水也有助于集中向下的螺旋和在该分离器的流动。洗涤水的量需要0.3~1.0 m3/h范围,这取决于重矿物含量、重矿物的比重和形状以及进料的颗粒粒度分布。冲洗水部件如图7所示。

图7 特殊设计的冲洗水部件

3.5 MULTOTEC螺旋溜槽

澳大利亚MULTOTEC螺旋溜槽分为1头、2头、3头和4头,最大直径为1 000 mm。螺旋圈数为4~6圈。采用紧凑的模块化设计,安装或更换螺旋片简便,所选材料寿命长,成本低,日常维护成本低。MULTOTEC螺旋溜槽仿真模型如图8所示。

图8 MULTOTEC螺旋溜槽仿真模型

澳大利亚MULTOTEC螺旋溜槽在结构上有许多亮点,具体如下:

1.给料箱:给料箱采用固体聚氨酯浇注而成,外壁使用寿命长,独特的设计确保浆体混合均匀,且可以更换。给料箱如图9所示。

图9 MULTOTEC螺旋溜槽给料箱

2.自动关闭通道:无需借助辅助分离器的帮助即可完成分离高密度颗粒,并可以控制流量大小,限制最大流量。

3.分料口和管道:外壳为坚固的镀锌钢板外壳;内衬面为聚氨酯材料浇铸;水平的出料口可以更换;防虹吸关闭开关;管道采用刚性H.D.P.E管道;模块化聚氨酯弯头;顶部或底部出料;通过反向层压精确制造。分料和管道如图10所示。

4.产品接料箱和分矿器:采用固体聚氨酯浇铸而成;分矿器刻度盘精准;接料箱箱体设计保证无固体堆积;分离器采用不锈钢材质;分矿器是独立于槽的表面,并提供矿浆流的刀刃分割。分矿器如图11所示。

图10 MULTOTEC螺旋溜槽分料口和管道

图11 MULTOTEC螺旋溜槽分矿器

4 在海滨砂矿中应用实践

4.1 海滨砂矿中回收稀土

采用旋转螺旋溜槽作粗选设备,从海滨砂矿中回收稀土等有机矿物,分选效果理想,表1中列举了分选指标。从表1中不难看出,螺旋溜槽回收海滨砂矿中的稀土矿物效果明显,富集高达10余倍。

表1 海滨砂矿稀土回收试验结果

4.2 澳洲海滨砂矿选钛实践

采用MULTOTEC螺旋溜槽作为粗选选矿设备,在原矿TiO2品位只有2.27%的情况下,可以获得精矿品位24%以上、回收率88%以上的钛精矿,抛尾率高达91%以上,可以代替粗选摇床。处理能力是摇床的几十倍。分选指标见表2。

表2 海滨砂矿选钛分选指标

4.3 莫桑比克海滨砂矿选锆实践

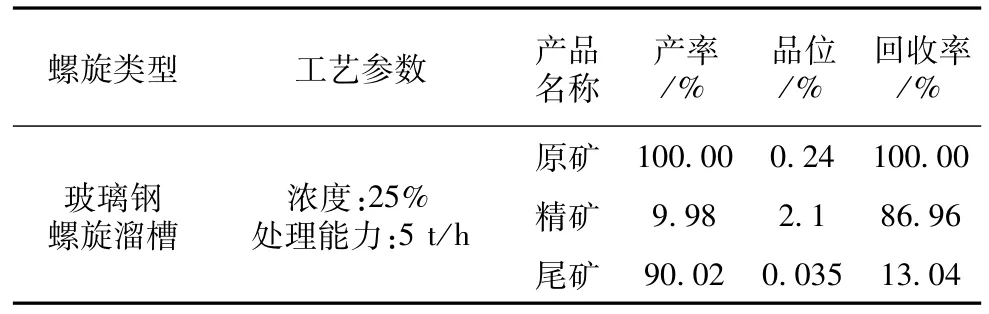

采用玻璃钢螺旋溜槽作为粗选选矿设备,在原矿品位只有0.24%的情况下,可以获得精矿品位2%以上、回收率85%以上的锆粗精矿,抛尾率高达90%以上。分选指标见表3。

表3 海滨砂矿选锆分选指标

4.4 印尼海滨砂矿回收钽铌矿实践

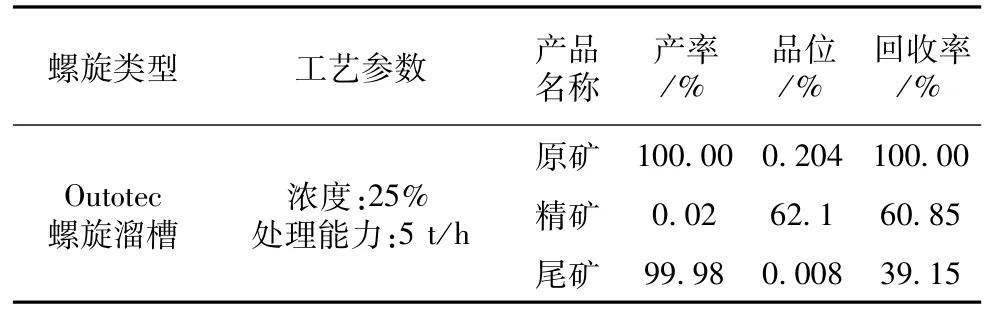

采用Outotec螺旋溜槽作为印尼海滨砂矿回收钽铌矿的粗选设备,结合摇床工艺,经过多段选别,在原矿品位只有0.20%的情况下,可以获得精矿品位0.02%以上、回收率60%以上的钽铌精矿,抛尾率高达99%以上,富集比1 000以上,可以代替粗选摇床。处理能力是摇床的几十倍。分选指标见表4。

表4 海滨砂矿回收钽铌矿

5 展 望

螺旋溜槽在海滨砂矿中的应用广泛,且分选指标理想,从一定角度上来讲,螺旋溜槽属于节能环保设备。为了更好地推广应用,螺旋溜槽的发展可以考虑从以下几个方向入手:

1.设备大型化。对于选矿来说,通过利用规模效应,实现更大的经济效益。

2.设备自动化。分选过程稳定,操作方便灵活,降低了工人劳动强度,便于维护和远程控制管理。

3.节能降耗。以节能、降耗、高效、环保为根本出发点,占地少,耗水耗电耗能低。