物质流成本会计在企业环境成本管理中的应用研究

——以S纸业有限公司为例

谢彦庆

一、物质流成本会计的环境成本核算

(一)环境成本构成

在传统成本核算方法中,对环境成本的定义较为局限,企业的资源损失成本并没有考虑进环境成本中,对企业生产过程中形成的废弃物产生的成本不够重视,对环境成本的计算有失公允。在物质流成本会计中,企业核算的环境成本更加丰富,内容可以划分为系统成本、能源成本、材料成本和处置成本。系统成本指在企业生产制造、设备折旧、人工成本构成中用以维持生产的成;能源成本指的是企业在生产过程中因为使用水、电、气等能源产生的费用和成本;材料成本指企业在生产过程中进行的材料投入产生的成本;处置成本指的是企业对废弃物的收集、运输、整理、处置过程中产生的成本。除了根据成本来源分类外,物质流会计成本还以企业环境成本是否形成成品为依据,将成本分为正产品成本及负产品成本两类。

(二)环境成本核算程序

1.设置物量中心

环境成本核算中的物量中心指的是在物质流转过程中形成成本的各个模块,每一个模块都包括生产过程中一个或者多个环节。企业应该遵循成本——效益原则核算物量中心的数量,数量过少不能全面客观体现出企业环境成本,数量过多则会增加企业收集和管理数据的成本。

2.收集与整理数据

指对物量中心的四类成本进行信息和数据的收集与整理,数据信息的收集主要通过企业网站、企业年度报告、环境信息披露、内部生产资料等渠道完成。按照不同成本的特点及分配方式对上述各项数据进行收集与整理,进而掌握各个环节产生的废弃物给企业生产带来的损失,以更好地进行环境成本管理。

3.计算成本及分配率

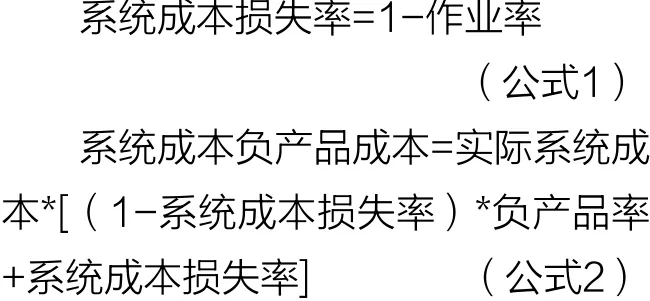

从成本计算方法来看,可以根据产品原材料的来源进行分类,将其分为原材料回收、原材料由企业自产、原材料的外部采购三大类。其中,原材料回收成本按照构成成分的外部购买单价进行计算,企业自产的部分按照成本结转进行计算,外部采购成本则按照外部采购单价进行计算。从成本分配方面来说,处置成本可以直接划归到负产品成本范围,系统成本在成本分配时则参考生产作业效率按照生产过程的成本损失比率进行核算,同时按照产品重量将系统费用中有效部分在正负产品中进行分配,计算方法如公式1和公式2所示:

在对能源成本进行分配时,应该从实际发生损耗的能源数量和投入的能源数量对企业生产过程能源损失率进行核算,计算出损失的能源可以直接归属到负产品成本范围,计算方法如公式3和公式4所示:

二、物质流成本会计在S纸业环境成本管理中的应用案例分析

(一)S纸业环境成本管理现状

1.S纸业环境成本管理具体措施

S纸业将环境成本管理工作渗透到企业生产的各个环节,在产品研发方面,企业成功生产出环境友好型环保产品,如环保型牛皮挂面箱。在产品生产方面,利用清洁化生产方式实现产品的清洁化生产。在废弃物处理方面,采取循环利用、集中处理方式实现了废弃物的科学处置。如对废水,企业引进中水回用装置,对废气,企业使用生物滴滤和脱硫技术,对固体废弃物,企业采取废物分类方法,对生活垃圾等一般废弃物实现循环利用、或者由废品收购站进行废物回收,在已投入使用的危废处理池中进行集中处理。除了以上处理措施,S纸业还定期对员工进行培训,从思想认识和处理技术方面提高员工进行环境成本管理的能力。

表1 S纸业能源与原材料在产品生产各个环节的投入与产品数据表

表2 2018年S纸业生产和管理环节的物质流成本 单位:万元

2.S纸业环境成本核算方法

S纸业在核算环境成本时主要采用作业成本法,根据生产流程在不同环节和节点创建作业成本库,以环境成本为基础核算企业的环境成本。但是S纸业并没有严格遵守联合国会计指南中的相关规定对在产品生产阶段产生的废弃物导致的环境成本进行计算,无法从整体上全面体现企业的环境成本,因此目前S纸业所用的环境成本核算方法不够合理,需要进一步完善。

从S纸业环境成本管理采取的措施及核算方法基本情况可以看出,虽然企业对环境成本管理采取了一些举措,但并没有形成系统的环境成本核算体系,由于企业环境成本管理数据不准确造成管理重点的偏移,导致企业管理人员管理决策的科学性和准确性受到影响。在物质流成本会计下,企业可以借助各类物量中心对物料的投入与产出进行核算,并正确区分后续工序产生的废弃物与产品数量,对成本在二者之间进行分配,寻找到废弃物占比较大的物量中心,对废弃物成本构成进行分析,在此基础上明确废弃物产生的源头,以更好地制定出降低环境管理成本的措施。

(二)设置S纸业物量中心

本文在S纸业现行成本归集中心的基础上,根据生产程序与流程设置了相应的物量中心,将作业成本动因相同或者相似的工序进行归集处理形成统一的物量中心。结合企业生产实际情况,在对工艺程序归类的基础上最终设置五个物量中心,分别为:碎浆、成浆、冲浆、成纸和包装。

表3 S纸业2016-2018年的负产品成本 单位:万元

表4 物质流成本会计下S纸业2015-2018年的环境成本汇总表 单位:万元

(三)收集和形成的归集物质流成本相关数据

这里所指的物质流成本数据信息的收集主要通过企业的环境报告、财务报告、成本管理系统等渠道获得。纵观S纸业生产流程可以发现,企业生产环节带有鲜明的物质流特征,也就是说纸浆的流动遍布产品生产的各个工序。产品生产的原材料虽然可以分为两大类,即商品木浆和废纸,但由于产品生产工艺及工序相同,所以可以对数据进行归集处理,在归集处理时和能源有关的数据应该以统一数据进行折算,以标准煤为单元。S纸业能源与原材料在生产过程中投入与产出数据如表1所示。

(四)环境成本的核算与成本分配

1.产品销售环节环境成本核算

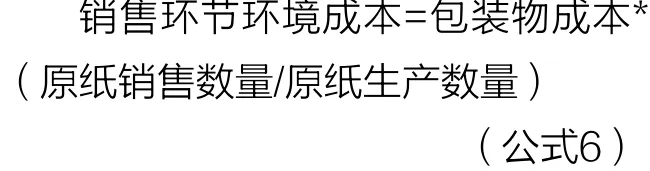

在产品销售阶段,S企业消耗的主要成本为产品包装产生的费用,产品包装的主要原材料为塑料薄膜和铁丝,每年发生成本费用达到143.64万元,以销售量为基础进行分配,2018年,企业生产原纸113.47万吨,销售量为98.36万吨,按照公式(6)的计算方法,销售环节的环境成本折算为124.51万元。

根据上面介绍的计算方法,可以得出S纸业于2016-2018年产生的环境成本金额,分别为103.47万元、112.53万元、117.96万元。

2.生产与管理环节环境成本核算

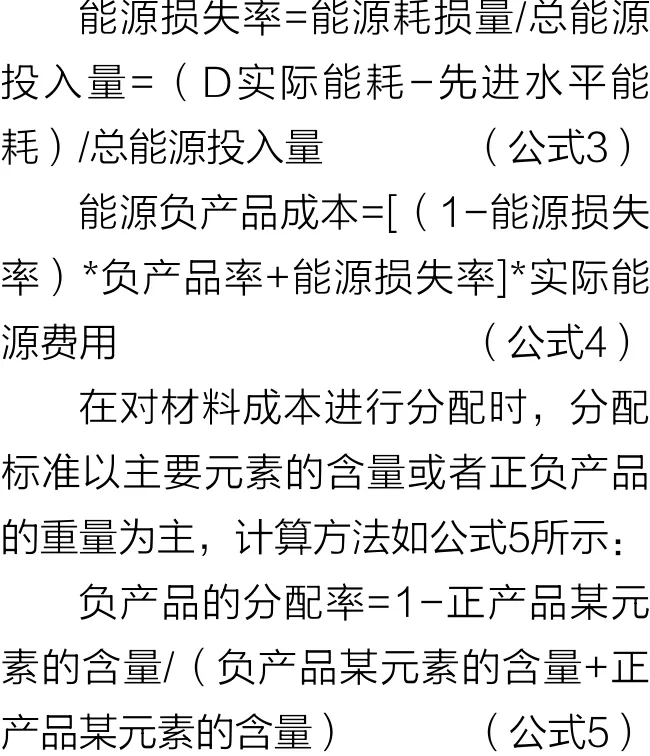

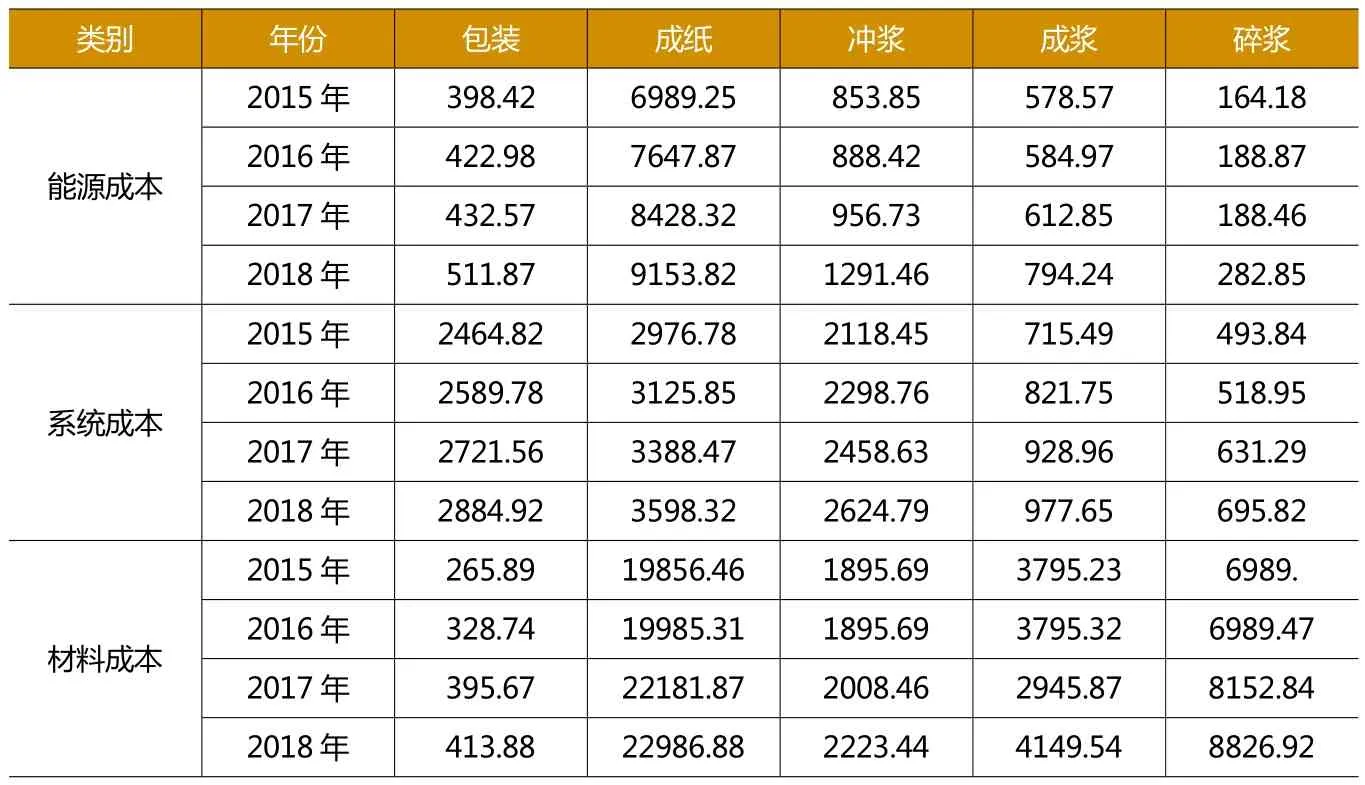

生产与管理环节的环境成本可以分为三个类别,分别为能源成本、系统成本与材料成本。对这三类环境成本的核算遵循如下方法:在系统成本核算上,损失率可以结合企业的作业率进行核算,得出的核算结果应该纳入到负产品成本范围,剩余的部分根据企业生产的产品数量在正负产品之间进行分摊。然后,对能源成本进行核算,主要根据S纸业各个物量中心能源投入量、实际产生的能量损耗、同领域企业先进生产技术的能耗水平及能耗损失率进行核算,核算的能源损失量纳入到负产品成本中。利用上述计算方法,参考S纸业经营资料对纸业五个物量中心(包装、成纸、冲浆、成浆、碎浆)的能源成本损失率进行计算:得出各物量中心的能源成本损失率分别为1.5%、21.62%、11.92%、14.05%、8.73%。最后进行材料成本计算,划分的五个物量中心原材料可以根据来源划归为两个部分,分别为原材料的回收及原材料的外购部分。采购的部分核算时参考采购价格,回收的部分核算时参考各个物料的生产成本进行。由于负产品中物质的具体数量难以准确判断,因此,在进行负产品核算分配时参考正产品中含有的纸浆数量。查阅S纸业的经营信息,在整个流程构成中,纸浆比例为42%,国内外废纸生产得浆率为90%和95%。据此推算造纸业的五个物量中心负产品分配率为0.34%、 19.24、1.74%、3.27%和6.90%。2018年S纸业生产环节物质流成本数据及正负产品成本分配率计算结果如表2所示。

表5 2015-2018年复兴纸业损失成本总况 单位∶万元

表6 2018年S纸业各物量中心损失成本结构

根据上述质流计算方法可以得出S纸业五个物量中心在2015-2018年负产品成本数量,具体如表3所示。

(五)编制环境节成本计算表

在完成环境成本表编制工作后,能够更加直观展示出企业经营过程中的环境成本信息,利用环境成本信息,企业管理者能够全面掌握和认识企业生产经营各个过程的环境负担,管理人员可以更好地查找环境成本存在的问题和不足。本文对2015年-2018年的环境成本资料进行了整理和汇总,如表4所示。

(六)S纸业环境成本分析

1.环境成本核算方法变更前后的环境成本分析和对比

第一,环境成本总值的对比。从S纸业环境成本信息披露可以看出,在当前的环境成本核算模式下,环境成本呈现每年下降的趋势和特征。由此认为企业在环境成本管理方面取得了较好的成绩,在一定范围内使企业的环境成本可控。但是利用物质流成本会计核算方式计算可以发现,企业的环境成本呈现逐年上升特点,这就意味着S纸业的环境成本管理并没有取得客观的降低成本效果。主要原因为在当前的成本核算方法下,S纸业并没有将废弃物成本考虑至环境成本核算的范畴,导致两种计算方法差别较大。二者相比,物质流成本会计模式进行的环境成本核算范围更宽、计算结果也更加准确。

第二,企业生产经营各个环节环境成本对比。在当前使用的成本核算方法下,2015-2018年间S纸业在研发环节产生的环境成本逐年上升,废弃物的回收处理和产品生产环节发生的环境成本逐年下降,并且产品生产环节发生的环境成本所占比例较小,这也就是说S纸业在环境成本管控方面将产品的研发设计作为重点控制环节,且取得良好效果。但是利用物质流成本会计计算模式,S纸业只有废弃物的回收管理阶段环境成本逐年下降,其他环节都呈现逐年上升特点,这表明虽然企业取得了一定的环境成本管理成效,但收效并不明显,这一结论在企业生产和管理环节中表现的尤为突出。从上面的研究可以看出,造成S纸业环境成本增加的主要因素是环境成本的提高,这也就要求S纸业应该将生产与管理环境作为环境成本管理的重中之重。

2.S纸业环境成本效益分析

从调查分析可以看出,虽然在环境成本管理方面的投入持续增加,但是不断增加的环境成本投入并没有产生预期的经济效益。在物质流成本会计计算方式下,2015-2018年的经济收益均为负值,这就说明环境成本效益和投入不成正比,意味着S纸业的环境成本管理对策并没有取得良好效果,需要进行科学调整。

3.物质流损失成本分析

(1)S纸业损失成本概况

S纸业损失成本主要包括企业处置成本、能源成本、系统成本、材料成本四类成本中的负产品成本,2015-2018年间各物量中心信息及所占比重汇总分析如表5所示。

由表5所的数据资料可以看出,S纸业的物质流损失成本整体上呈上升特点,其中处置成本呈下降趋势,意味着企业对环境成本管理对策在废弃物处置方面取得了一定效果。系统成本的损失相对稳定,能源成本和材料成本的损失值则偏高,因此,S纸业应该重点采取降低能源损耗及材料损失产生的环境成本治理措施。

(2)各物量中心损失成本分析

全面分析2018年S纸业环境成本管理数据可以发现,前述五个物量中心的损失成本所占比重分别为:5.94%、57.67% 、9.69%、10.42%和16.28%。因此,降低企业损失成本的关键在于控制好成纸、成浆、碎浆三个环节。认真梳理五个物量中心损失成本构成可以发现,成纸环节损失成本主要来自于能源成本,成浆及碎浆环节的损失成本主要来自于材料成本,结果数据如表6所示。

4.环境成本产生原因分析

(1)研发设计阶段。在研发设计阶段,环境成本产生的主要原因可以总结为:S纸业为避免在其他生产环节增加环境成本,在具有环保型产品的研发、生产工艺设计及生产设备更新方面进行了大量投入,产生了大量成本。S纸业为使生产的产品更加环保,花费巨大资金引进生物脂肪脱酶技术以及更加环保的生物脱墨剂。

(2)生产管理环节。在生产管理阶段,环境成本产生的主要构成为五个物量中心的负产品成本和环境保护投入产生的成本。前者带来环境成本的原因为:产品原材料为日本废纸,杂质含量高、出浆率低,这些因素造成企业的材料损失成本提高;渣浆、槽浆材料存在严重的溢流现象,既给生产车间带来了环境污染,也给企业生产带来了资源浪费;纯碱等辅助性生产材料的大量使用使负产品数量增多,加上蒸汽回收设备利用率低,综合因素都增加了能源成本。后者增加环境成本的原因为:企业建设了大量的节能、节电、节气设备,加上对员工的环保教育培训,耗费了大量的资金,增加了生产管理成本。

(3)废弃物回收处理环节。在该阶段由于在对固体废弃物进行处置时,没有将其价值充分发掘出来,常采取焚烧、掩埋和出售的方式处理废弃物,由于处理设备陈旧老化,导致作业效率低下且影响企业废弃物固体处置能力受限,增加了处理费用和成本。

(4)销售环节。S纸业产品包装常以塑料薄膜、铁丝等形式出现,这些形式的包装在流转到消费者手中后通常会被当作废弃物进行处置,既不利于环境保护,又带来了资源的浪费,引起资源成本的提高。

三、S纸业环境成本管理建议

1.产品设计生态化

企业应该大力引进生态化设计的技术,积极采取高效废水处理技术、先进节能技术、废纸无公害处理技术等,从源头设计出发,降低生产环节废弃物的产生量,同时降低处理成本,在产品包装设计时遵循环保理念,尽可能使用可以降解的塑料取代铁丝。同时为了减少资源的浪费,可以利用生产过程中被损坏的原纸代替塑料薄膜。

2.进行清洁化生产

一方面,完善生产工艺,降低能源和资源的损耗。如企业在生产过程中可以采用溢流管在各个渣浆槽处连接,杜绝浆料泄露现象,既清洁了生产现场,又减少了能源的浪费。还可以对排渣系统和流程进行改造,将间断性的排渣以连续性排渣方式代替,降低设备的磨损率。将白水多盘进水泵与纸机混合白水泵相连通,降低电量的使用。不仅如此,还可以对蒸汽设备进行更换,大力推广蒸汽利用率高的设备,既减少了能源浪费,又降低了蒸汽处理环节产生的环境成本。

另一方面,对原材料进行改进以提高原材料的出浆率。停止使用杂质较多的日本废纸,转而使用杂质相对较少的美国废纸,既提高了纸浆出浆率,又降低了废浆处置成本,起到降低环境成本的作用。同时应该构建完善的废纸回收体系,修订严格可行的废纸回收审核制度,起到减少废弃物的目的。

3.对废弃物进行合理处置,降低废物处置成本

对固体废弃物来说,企业生产过程中的废料、废弃塑料以及包装品等都可以以生产原料的形式出售给相关企业,造纸污泥在干化处理后可以用于燃料和保温砖原料,危险性较高的废弃物则需要交给专业人员进行处置,杜绝危险情况出现造成环境污染。在废水处理方面,变更污水处理设备的运转时间,使设备保持持续运转。与之配套的是对污水处理设备进行更新,提高污水处理效率和能力。在废气处置方面,需要完善预处理系统减少排放废气中含有的水量,提高发电效率。在噪音污染管控方面,企业可以采取在生产车间周围搭建绿色的隔离带方式减少噪音污染。

4.开展绿色销售

在包装方面,企业可以使用可以降解、可以再生的材料对产品进行包装设计,同时加大产品的绿色宣传力度,提高员工绿色生产的意识, 并向顾客积极推广绿色产品,让顾客对绿色产品更加青睐,提高绿色环保产品的市场竞争力。在运输过程中也要注重绿色环保,减少因为运输方式不当、运输路径不科学引起的环境污染,降低运输环节的环境成本。