补偿收缩混凝土在环保电站垃圾池中的应用与研究

(中电投电力工程有限公司,上海 200233)

垃圾池是环保电站的主体结构,承载着环保电站垃圾收纳、发酵、渗滤液过滤、收集的重要功能,其抗裂、防渗性能要求较高。补偿收缩混凝土是具有抗裂、防渗功能的高性能新型材料。补偿收缩混凝土能否在垃圾池施工中成功运用,对促进电站建设,提高混凝土的耐久性、抗裂防渗功能,增加绿色施工技术含量具有重要的研究价值。

本文结合环保电站垃圾池混凝土施工,并借鉴其他已投产或在建项目中补偿收缩混凝土施工应用的经验反馈,简要总结补偿收缩混凝土在环保电站施工中的应用结果,以期为同类电站垃圾池混凝土配合比选择、施工质量控制提供参考。

1 工程设计

贵州仁怀城市生活垃圾焚烧电站(又称环保电站)项目设计为2条日处理能力为600t的城市生活垃圾焚烧线+2台12MW中温中压抽凝式汽轮发电机组。

垃圾池长66m、宽24m、高34.5m,其中地下高7.5m,地上高27m;底板厚0.8~1.2m,池壁厚350~550mm。

垃圾池采用掺加高性能膨胀剂的C40P8补偿收缩混凝土,掺加聚丙烯纤维0.9kg/m3。设置后浇式膨胀加强带,宽度2m,采用C50补偿收缩混凝土,添加纤维,钢筋贯通不切断。

2 补偿收缩混凝土施工及池体质量缺陷

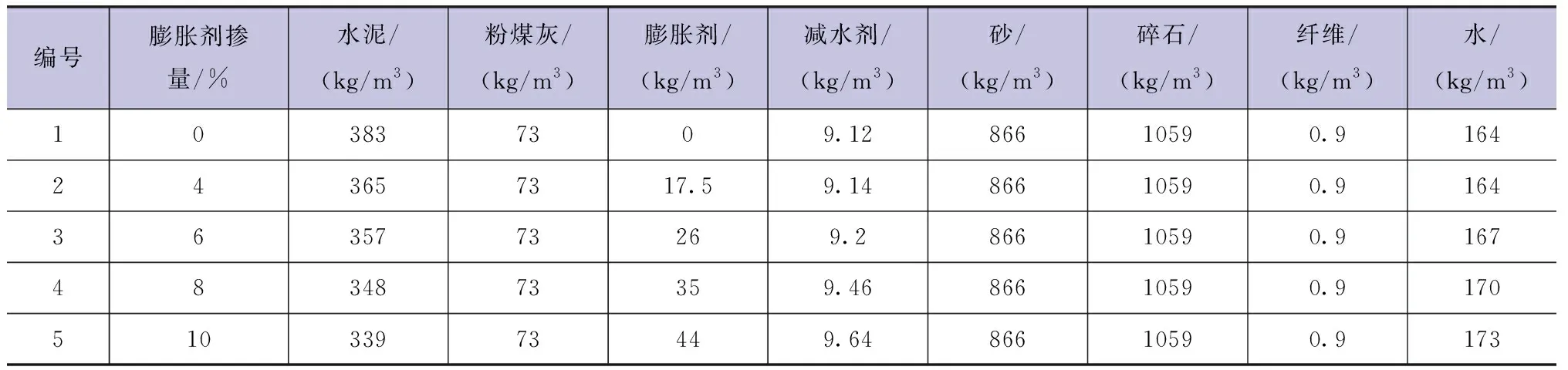

工程采用仁怀市商品混凝土,并委托第三方检测有限公司进行补偿收缩混凝土配合比试验(见表1)。

表1 C40P8 池壁混凝土配合比 单位:kg/m3

第一仓池壁在21天脱模后,混凝土外观未见任何裂缝,但30天后,发现有个别裂缝;60天后,基本每跨池壁都有裂缝,部分裂缝贯穿,个别池壁有渗水现象。

3 垃圾池池壁混凝土出现裂缝原因分析

已浇混凝土出现裂缝后,管理单位及时组织各参建单位专业代表,查阅相关资料,召开专题会议,查找质量缺陷发生原因,提出配合比优化建议。

3.1 池壁配筋分析

经查设计图纸,垃圾池配筋率为1.2%,大于补偿收缩混凝土规范要求的0.79%最低配筋要求;梁体与施工缝,高度3.6m,墙体水平中线部位上下500mm范围内,水平筋间距100mm;梁柱墙等构件转角均增加了附加配筋,构件配筋情况满足相关规范要求。

3.2 后浇带

设计要求工程设置后浇带,但在垃圾池墙体裂缝出现前,并没有浇筑。

3.3 掺加聚丙烯纤维

按设计要求,垃圾池混凝土掺加0.9kg/m3的聚丙烯纤维。该工程掺加的聚丙烯纤维,材料性能满足相关规范要求。

3.4 粉煤灰掺量分析

粉煤灰经检验符合F类Ⅱ级灰标准。使用前,进场复验时,未进行SO3、CaO指标检测;出厂检验报告中,SO3含量为0.83%(标准为不大于3%),CaO含量为5.7%。

3.5 减水剂掺量分析

贵州采购的聚羧酸高效减水剂(缓凝型),所检项目均符合要求。但含碱量及收缩比率未进行复验。1.5%为厂家推荐掺量。

3.6 膨胀剂掺量分析

工程所用膨胀剂,为从山西采购的UEA-H高效膨胀剂,厂家推荐掺量为10%,实际按46kg/m3掺加,符合设计及相关规范推荐量30~50kg/m3要求。使用前,实验室复验了7天、21天限制膨胀率,14天、28天抗压强度,各项指标均符合相关要求。但未进行水中28天限制膨胀率(≤0.1%)检验,不符合《混凝土膨胀剂》(JC 476—2001)规定。

3.7 水泥掺量分析

水泥为42.5级普通硅酸盐水泥,经复验均符合要求,其中MgO含量2.67%,碱含量为0.51%。

3.8 工作性能及质量检验分析

由商用混凝土站供应的C40P8补偿收缩混凝土,坍落度200mm,水胶比0.35,胶凝材料用量503kg,水泥掺量379kg/m3,砂率42%,碎石为0.5~40mm,连续级配,混凝土表观密度2420kg/m3,符合设计及相关规范要求。

试配混凝土7天抗压强度39.6MPa、28天抗压强度50.3MPa。未在浇筑现场制作限制膨胀率试验的试件,未做限制膨胀率试验,不符合《补偿收缩混凝土应用技术规程》(JGJ/T 178—2009)规定。

3.9 混凝土含碱量分析

混凝土各组分碱含量指标:水泥碱含量为379×0.51%=1.93kg/m3,粉煤灰含CaO量为78×5.7%=4.45kg/m3,总碱含量为6.38kg/m3,设计要求3kg/m3为最大限值。碱含量、游离氧化钙,也有可能成为混凝土体积不稳定的重要因素。

3.10 综合分析

掺加粉煤灰、聚羧酸高效减水剂(缓凝型),对混凝土结构稳定有利,可以部分抵抗混凝土干缩应力,这部分作用和膨胀剂相同。补偿收缩混凝土在水化硬化过程中能产生预压应力。如果抵抗应力发生于混凝土结构稳定后,并持续增强,将对混凝土结构起到拉裂破坏作用。

后期限制膨胀率缺少试验数据,膨胀稳定性不明,经分析,应是补偿收缩混凝土发生裂缝的主要原因。膨胀剂实际掺量应经试验验证,而不能受制于相关规范、设计或厂家推荐量。膨胀剂超掺是造成混凝土开裂的关键因素,相关规范已明令禁止。

为提高混凝土质量,防止墙体再次发生裂缝,要求商用混凝土站对部分原材料性能进行复检,对补偿收缩混凝土配合比重新优选。

4 配合比的重新选择

C40P8补偿收缩混凝土配合比设计中,设定胶凝材料总量为456kg/m3,水胶比0.36,砂率45%,粉煤灰掺量20%,聚羧酸高效减水剂(缓凝型)掺量2%,聚丙烯纤维掺量0.9kg/m3,UEA-H膨胀剂按0%、4%、6%、8%、10%掺加,分组进行试验(见表2)。按不同掺量膨胀剂的试验配合比,拌制混凝土,分别测试混凝土的坍落度、含气量,制作100mm×100mm×100mm抗压强度、100mm×100mm×300mm带限制骨架的限制膨胀率试件。

表2 不同掺量膨胀剂的补偿收缩混凝土(C40P8)试验配合比

5 不同掺量膨胀剂对混凝土性能影响分析

5.1 不同掺量膨胀剂对补偿收缩混凝土性能影响

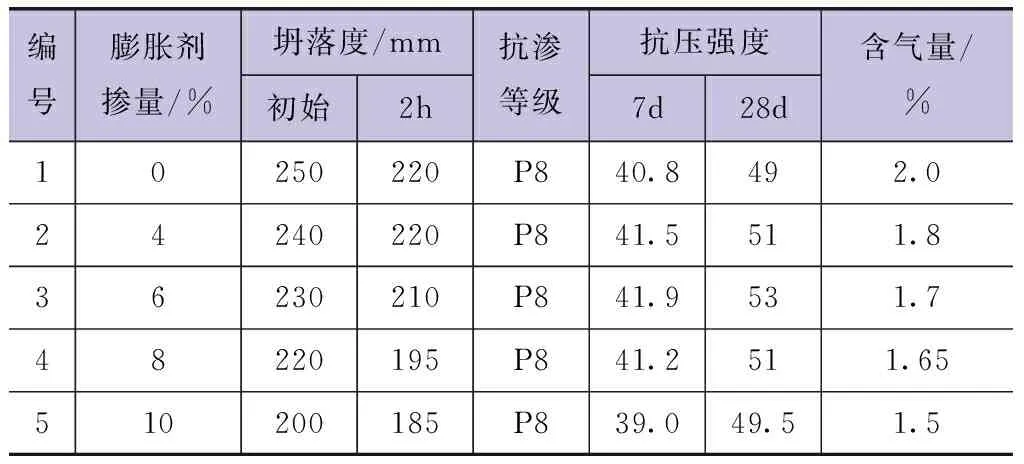

经对比分析,随膨胀剂掺量增加,混凝土初始坍落度逐渐减小,混凝土抗压强度、抗渗性能都满足设计要求。抗压强度呈逐渐增大又降低趋势,4号(掺量8%)、5号(掺量10%)混凝土试件抗压强度较3号(掺量6%)的低,说明膨胀剂掺量超过6%,对混凝土的工作性能及抗压强度有较大影响。掺加膨胀剂,有利于提高混凝土强度,但掺量过高时,多余的膨胀能延迟膨胀,也能导致混凝土结构稳定性差,对混凝土结构产生破坏作用,强度反而降低(见表3)。

表3 不同掺量膨胀剂的补偿收缩混凝土工作性能及抗压强度

5.2 不同掺量膨胀剂对限制膨胀率影响分析

经对比分析,随膨胀剂掺量增加,混凝土限制膨胀率逐渐增大。1号试件掺加20%的粉煤灰和2%的聚羧酸高效减水剂(缓凝型),没掺加膨胀剂;2号试件掺加4%的膨胀剂;存在混凝土前期出现微膨胀、后期产生收缩现象。说明靠自身或4%膨胀剂掺量所产生的膨胀能较小,不足以抵抗混凝土收缩应力。但掺量8%膨胀剂以上的补偿收缩混凝土,28天限制膨胀率超过了0.1%,说明膨胀剂掺量较大,后期持续释放的多余膨胀能影响混凝土的稳定,须引起警惕。建议在膨胀剂掺量方面应持保守思维,以低掺量为首选(见表4)。

表4 不同掺量的补偿收缩混凝土限制膨胀率

6 后续垃圾池混凝土质量情况

经分析优选,选用6%的UEA-H膨胀剂掺量为补偿收缩混凝土配合比,以体现经济节约方针。

垃圾池0~4m池体浇筑后,仅发现少数几道裂缝,经现场观察,新出现裂缝和下部缝相接,走向均一致。分析认为,下部混凝土在上部墙段浇筑完成后,池体原膨胀应力仍未释放完毕,持续释放的破坏应力又对上部新浇混凝土结构产生了破坏作用。但第三段以上混凝土已避免了裂缝出现。实践证明,该配合比符合预期效果,混凝土达到了补偿收缩的目的,其工作性、强度及抗渗性能均满足设计要求。

7 结论与建议

a.配制补偿收缩混凝土须按实际采用的原材料性能,经配合比试配、各项指标优选验证。设计、规范及厂家推荐的膨胀剂掺量仅可作为参考,不能盲目掺加,严禁超量掺加。

b.水泥、膨胀剂、粉煤灰、减水剂等补偿收缩混凝土各组分原材料碱含量、氧化钙等检验项目,原材料复验时必须检验。放弃检验非常错误。尽管各原材料的碱含量、氧化钙含量并不超标,但设计要求的3kg/m3限值必须满足。补偿收缩混凝土中,游离氧化钙、活性碱含量在一定范围内,对混凝土补偿收缩有积极作用。含量过大,则对混凝土结构有破坏作用,甚至产生贯穿裂缝。

c.膨胀能的释放和强度上升应保持协调,防止延迟性膨胀现象,否则将导致混凝土结构开裂破坏。检测补偿收缩混凝土试样水中28天限制膨胀率指标,并且要求不大于0.1%,这是了解补偿收缩混凝土后期膨胀是否稳定、是否发生延迟性膨胀的有效途径。

d.必须引起注意的是,当前大多数商混凝土站或实验室只检测补偿收缩混凝土的坍落度、抗压强度和抗渗等级,不检测混凝土的限制膨胀率,混凝土浇筑过程中也未按《补偿收缩混凝土应用技术规程》( J GJ/T 178—2009)要求,制作限制膨胀率试验的试件,并做相关试验。膨胀剂的限制膨胀率采用,也仅靠出厂合格报告结果,片面地把膨胀剂看成是抗裂防渗的灵丹妙药,对此应予以高度重视。