丰田卡罗拉双擎混合动力系统结构原理和故障案例分析(4)

2.不同工况工作原理

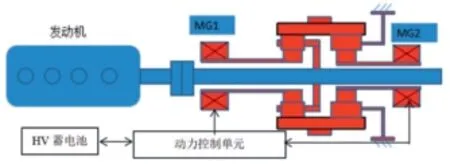

为了实现最低油耗和低排放的目标,丰田卡罗拉混合动力系统发挥电动机和发动机的各自特点。在起动及低速行驶时,丰田卡罗拉混合动力系统仅利用电动机产生的动力来行驶。因为此时发动机的效率不高,通过蓄电池的电力起动车辆后,电动机就可以提供给车辆所需的动力。车辆在中高速行驶时,发动机效率很高,产生的动力不仅驱动车轮,同时也带动发电机给HV蓄电池充电,保持蓄电池的电量在接近满格的状态。在减速或制动时,丰田卡罗拉混合动力系统以车轮的旋转力驱动发电机发电,将产生的能量回收到HV蓄电池中,从而达到节能减排的效果。从起动到制动的工作原理(图38)。

(1)起动工况

①低速时仅电动机工作

当汽车起动时,丰田卡罗拉混合动力系统仅使用蓄电池提供的电能来工作,这时发动机并不运转。因为发动机不能在低转速时输出大扭矩,而电动机可以灵敏、顺畅以及高效地输出大扭矩。从而在起步时充分利用电动机的低速扭矩,降低油耗和排放。

图38 工作原理

图39 车辆起步时

车辆起步时,PCU动力控制单元会向MG2通电,MG2电机逆向旋转,带动车轮正向转动(图39),车辆缓慢前进。当稍微用力踩下加速踏板时,MG2会获得更大的电力,加快齿轮转速,车辆就会加速前进。由于MG2功率很大(53 kW),低速扭矩也很大(400 N·m)。在PCU的控制下,车辆加速性能很好,即便只靠MG2也可以把车辆加速到一个比较高的速度。起步过程中充分发挥了MG2低速高扭的特性,以弥补阿特金森发动机低速扭矩不足的特性。

②中高速发动机起动

PCU向MG1通电,MG1电机顺时针转动,并带动发动机起动,整个过程快速且平顺。发动机起动后,怠速运转,带动行星齿轮架正向旋转,从而带动太阳齿轮(MG1)正向旋转(图40)。MG1产生交流电,经PCU里的逆变器和电压变换器变成低压直流电并给HV蓄电池充电。怠速时,发动机产生的功率将全部用来为HV蓄电池充电。

图40 发动机起动时

图41 小负荷加速时

图42 大负荷加速时

(2)加速工况

①小负荷加速

此时,主要靠MG2电机推动车轮(图41)。MG1继续向MG2供电,并通过PCU向动力HV蓄电池充电。此后,MG2速度继续提升,直到车辆达到目标速度。

②大负荷加速

面对大负荷加速(如载重起动)等需要大动力的情况。控制系统感知加速踏板的信号,将发动机转速提高,使发动机进入其动力区间,输出功率快速提升。发动机的扭矩提升带动了外齿圈获得更多动力(图42)。同时,HV蓄电池也会向MG2电机供电,使其以最大功率输出。车辆的加速性能明显提升。

在重负载下加速时,发动机驱动MG1发电并提供驱动MG2的电能。MG2提供附加的驱动力用以补充发动机动力。HV蓄电池会根据加速程度给MG2提供电流。

(3)减速工况

在踩下制动踏板和松开加速踏板时,丰田卡罗拉混合动力系统使车轮的旋转力带动MG2运转,将其作为发电机使用。减速时通常作为摩擦热释放的能量,在此被转换成电能,回收到HV蓄电池中进行再利用。

四、丰田卡罗拉混合动力系统故障案例分析

故障1

故障现象:一辆2016年产丰田卡罗拉混合动力轿车,因偶尔无法行驶而进店报修,该车搭载8ZR-FE发动机,行驶里程32 100 km。用户反映该车偶尔出现无法行驶的故障,同时组合仪表上的主警告灯、发动机故障灯等多个故障指示灯点亮,且多功能显示屏提示“混合动力系统故障,换至P挡”(图43)。

检查分析:维修人员接车后,首先试车验证故障现象。踩下制动踏板,按下电源开关,仪表板上的“READY”指示灯正常点亮,观察组合仪表,无任何故障指示灯点亮。将挡位置于D挡,车辆能够正常行驶。与用户沟通得知,该车半年前发生过一次碰撞事故,事故维修中曾更换了前保险杠和左前翼子板,自从做过事故维修后,车辆经常会出现上述故障现象,且故障具有一定的偶发性。

本着科学诊断的原则,连接诊断仪(GTS)读取故障码,无任何故障码存储。接着使用多种测试方法让故障现象重现,在使用高压水枪对车辆进行淋雨测试时,组合仪表上的多个故障指示灯点亮,并且车辆出现无法行驶的故障。

用诊断仪进行检测,读取的故障码有:“P0A3F21—电动机A位置传感器信号振幅最小”;“P1CAD49电动机A位置传感器内部电子故障”。经查阅维修手册,得知2个故障码的设置条件及故障可能部位,如表1所示。

图43 组合仪表多功能显示屏的信息提示

分析表1可知,这2个故障码均与电机解析器有关。查阅维修资料得知,卡罗拉混合动力车的混合动力驱动桥内安装了2个解析器(图44),分别监测MG1和MG2的转子磁极位置、速度和旋转方向。

图44 MG1解析器和MG2解析器安装位置图

解析器的定子包括3种线圈:励磁线圈、检测线圈S和检测线圈C。解析器的转子呈椭圆形,与MG1、MG2的永磁转子相连接,同步转动,椭圆形转子外圆曲线代表永磁转子磁极位置。带转换器的MG ECU 将预定频率的交流电流输入励磁线圈,随着椭圆形转子的旋转,转子和定子的间隙发生变化,就会在检测线圈S和检测线圈C 上感应出相位差为90°的正弦、余弦感应电流。MG ECU根据检测线圈S和检测线圈C感应电流的波形相位、幅值及脉冲次数,计算出MG1和MG2永磁转子的磁极位置和转速信号,作为MG ECU 对MG1、MG2矢量控制的基础信号。

当转子从特定位置正向旋转180 °时,励磁线圈、检测线圈S和检测线圈C的输出波形如图45所示。

根据上述解析器的工作原理,结合该车的故障现象分析,当MG2解析器输出信号错误时,MG ECU 无法识别MG2的具体位置和转速,使得MG2无法转动,车辆出现无法行驶的故障。

表1 故障码P0A3F21和故障码P1CAD49的设置条件及故障部位

图45 解析器内励磁线圈、检测线圈S和检测线圈C 布局图及其输出波形

鉴于车辆之前发生过碰撞事故,且为间歇性故障,综合分析,判断故障可能出在MG2解析器及其相关的线路上。根据相关电路图(图46),拆下维修服务插销,等待10 min,断开蓄电池负极电缆,断开MG ECU线束插接器B27,用万用表测量端子5与端子6 之间的电阻(即MG2解析器励磁线圈的电阻),为13.0 Ω。测量端子1与端子2(检测线圈S)之间的电阻,为20.5 Ω。测量端子4与端子3(检测线圈C)之间的电阻,为20.5 Ω,与维修手册的标准值基本相符。

图46 MG2解析器相关电路图

依次测量MG ECU线束插接器B27端子1、端子2、端子3、端子4、端子5、端子6与车身搭铁之间的电阻,均大于1.0×106Ω,正常。将插接器B27 复位,连接蓄电池负极电缆,插上维修服务插销,按下电源开关,组合仪表上的多个故障指示灯熄灭,车辆又能够正常行驶。

重新整理之前的维修思路,决定再次使用高压水枪对车辆进行淋雨测试,故障现象再次出现。立即用高压气枪将发动机舱内及底盘部件上的水进行局部吹干,从而划分区域进行排查。当清理MG 2解析器线束插接器上的水时,发现插接器内部渗水,仔细检查发现防水密封套已缺失,怀疑与之前的事故维修有关。

推测在下雨天,雨水顺着线束慢慢渗入到MG2解析器的插接器内部,使得解析器信号线出现短路故障,导致车辆无法行驶。仔细检查MG2解析器端子,发现端子已经出现轻微的氧化腐蚀。

故障排除:使用除锈剂清理MG2解析器端子上的氧化物,并更换MG2解析器插接器。用诊断仪清除故障码,再次使用高压水枪对车辆进行淋雨测试,故障现象不再出现,于是将车辆交还给用户。1个月后对用户进行电话回访,用户反映车辆一切正常,至此,故障彻底排除。

(待续)