港珠澳足尺钢桥面铺装疲劳加速加载模型设计研究

余春霖 陈家海 容洪流 张肖宁

摘要:为建立科学合理的加速加载试验模型以供港珠澳大桥正交异性钢箱梁桥面板进行铺装材料比选试验,文章以横向拉应变为控制指标,通过有限元软件建立试验模型,并以沥青表面层和钢板底面层的应变幅值试验值和理论值的对比来验证模型的准确性。结果表明:在关键点位上两个幅值较为接近,同时应变幅趋势也基本一致。研究认为所设计的疲劳模型能满足实桥桥面铺装层试验的要求。研究过程可为钢桥面铺装模型设计工程提供理论借鉴。

关键词:钢箱梁桥;桥面铺装;加速加载模型;疲劳;刚度;应变场

0 引言

港珠澳大桥是中国兴建的一个超级跨海通道,其桥面铺装面积非常巨大,路面铺装的好坏直接影响桥面竣工后的行车舒适性[1]。为了在较短的时间内完成铺装试验以确定铺装材料的性质,指导铺装方案选用,必须加快试验的速度。加速加载试验能在较短的几个月时间对长达数年后的桥面运行效果进行模拟,已经得到了公路研究者的认可[2]。如何建立加速加载试验模型进行试验是其中关键的一环,由于港珠澳大桥工程特殊的社会影响力,对于这样一座首创设计的大桥,为了获得更多的一手数据,指导进一步的工作,减弱由于尺寸效应导致受力性能不一致的情况,考虑采用足尺模型对其受力性能进行模拟。国内外对足尺实验模型的研究较少,长沙理工大学张起森[3]采用直道钢桥足尺模型对厦门海沧大桥的铺装层高温和疲劳性能进行研究,其模型只考虑了截取原始桥面的结构尺寸作为足尺模型的参数设计,没有进一步考虑到桥面铺装节点的应变状态问题,这样得出的评价效果不能准确反映桥面铺装的性能。为了使港珠澳大桥加速加载模型试验的结果更贴近实桥铺筑效果,需要在设计模型尺寸时,选取能够反映铺装层破坏的指标并对其进行控制,建立更贴合实际状况的模型进行铺装层试验,从而比较出更适合用在实桥的铺装材料以指导工程选用。

1 模型设计思路

沥青桥面铺装破坏开裂的主要原因还是层间出现过大的拉应力使其对应的拉应变大于材料粘结拉应变[4]。查阅大量的参考文献和桥面铺装力学性能研究成果发现:铺装层的开裂主要是面层横向拉应力过大导致的纵向裂缝。因此可以考虑以控制横向拉应变入手,控制横向拉应力来控制裂缝的产生。通过使实物模型在同样加载方式下达到与设计时相同的应变状况,来调整实物模型的结构状况,使得后续在模型上进行铺装材料的疲劳试验更接近港珠澳大桥上的使用状况。张顺先[5]通过ANSYS软件逐步分析沥青材料桥面铺装应力应变分布状况,得出铺装层横向最大拉应变为388 με,出现在梯形加劲肋和边腹板顶的铺装层表面附近,同时认为第二跨跨中的沥青铺装层应力分布可以较为全面地反映全桥应力分布情况。因此此设计考虑将388 με拉应变大小作为控制指标进行模型设计。

2 模型建模过程

2.1 模型初选分析

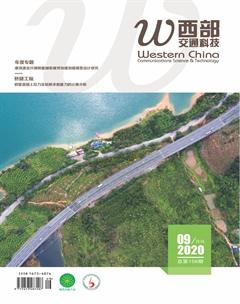

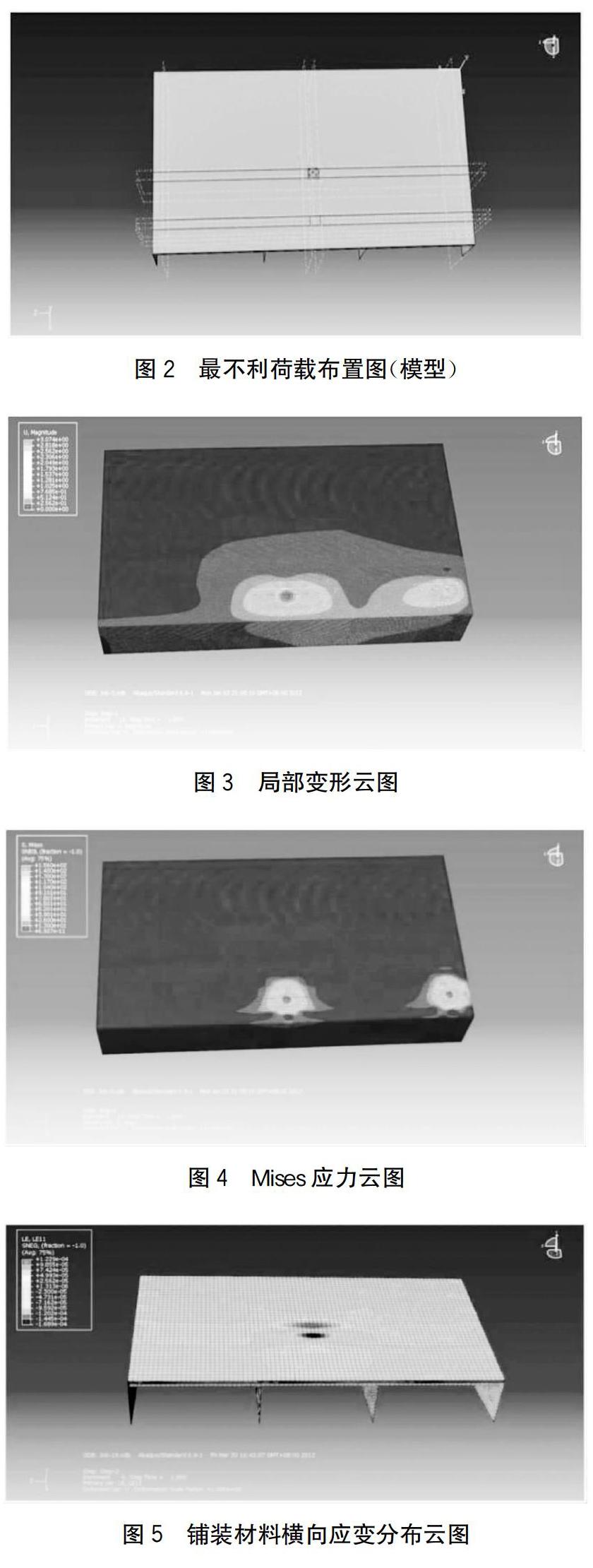

考虑到桥梁第二跨跨中的沥青铺装层应力分布可以较为全面地反映全桥应力分布情况,初步截取实桥跨中部分作为初始模型,试验构件长度取8 m,横隔板设置间距为2.5 m,厚度取桥梁设计时的最小值,分别为顶板板厚18 mm,横隔板厚16 mm ,U肋高300 mm、宽300 mm、厚8 mm。由ANSYS软件分析可知汽车荷载作用最不利位置在跨中,荷载作用中心位于腹板外侧260 mm处,作用范围为60 cm×20 cm。布置位置如图1、图2所示。使用单轴单轮1.5倍轴载52.5 kN作用下局部变形图和Mises应力云图如图3、图4所示,此时铺装层的横向应变分布如图5所示。

从图5可以看出此模型在荷载作用下的横向拉应变只达到了122.9 με左右,约为控制应变的1/3,不满足模型设计要求。可见截取实桥节段进行试验并不能很好地还原实桥应变状况,得出的对比结果不能准确地反映铺装层性能。

2.2 疲劳试验模型修改

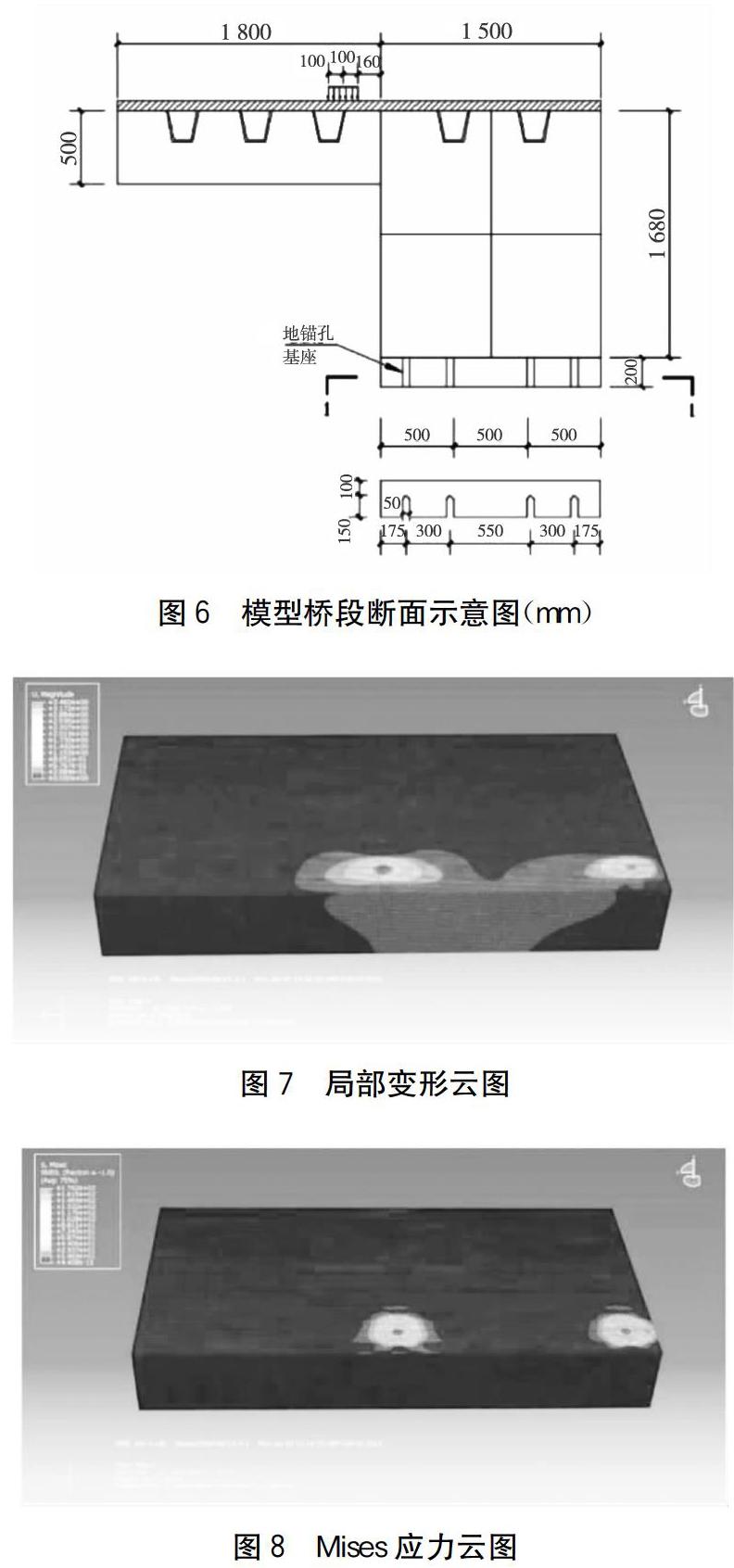

由于实桥截取段在荷载作用下最大拉应变达不到控制值,需要通过弱化结构刚度来达到要求。首先考虑到模型运输问题将模型宽度缩减为3 300 mm,同时也满足了力学模型≥3 000 mm的要求,再考虑调整模型的顶板厚度进行刚度折减,经过不断试算对比,当顶板厚度降到12 mm时,满足要求,此时的模型断面图如图6所示。在设计的汽车荷载作用下變形云图和Mises应力云图如图7、图8所示。

根据ANSYS软件对桥面铺装分析结果可知,桥梁顶部每米最大位移差为0.15 mm,但只改变顶板厚度后的结构没有达到这个要求。为满足要求,需要在加速加载设备外260 mm的桥面板处施加均布荷载。同时还要调整模型其他尺寸来减小布载大小,避免布载过大难以实现。经过使用ABAQUS软件试算,需施加范围为8 000 mm×2 085 mm的均布荷载0.05 MPa,总重834 kN,布载如图9白色区域所示。模型结构调整后如图10所示,尺寸参数列于表1,此时模型在设计的汽车荷载作用下局部变形图如图11所示。此时试验模型的横向拉应变为384 με,比实桥模型设计荷载目标的388 με仅小1%。

3 疲劳试验模型实物构件验证

3.1 模型制作与验证依据

根据模型试算得出的参数加工制作实体试验模型,成品实拍如图12所示。

采用关键点的应变大小作为控制铺装层疲劳破坏的指标,就要监测对应点的应变大小,但在加速加载车运行的过程中,静荷载作用得到的应变是难以监测的。考虑在设计荷载作用下监测关键点位的应变振幅,当加速加载车在试验模型上运行得到的应变幅值与实桥模型在设计荷载作用下得到的应变幅值接近时,可以认为它们对桥面铺装层产生的疲劳损伤是一致的。

采取两种工况的差值作为应变幅的理论值,工况一是加载车两个轮分别位于监测点的两侧,工况二是加载车单侧车轮作用于监测点。模型计算钢材弹性模量取206 000 MPa。桥面铺装厚度为7 cm,下层MA层为3 cm,抗压弹性模量取7 000 MPa;上层SMA层为4 cm,抗压弹性模量取3 000 MPa。考虑到铺装层表面和钢板底面的应变情况是关键部位,使用这两处验证模型的准确性和可靠性较高。实体试验模型应变片布设如图13所示。

试验采用对铺装层疲劳性能加速加载200万次的方式进行,每天分两次加载,共加載10万次一天,测试时使用华东测试的DH3820动态应变记录仪进行采集。同时按照每分钟取一个波峰和波谷的方式对原数据进行处理。其中18号点位的统计图如图14所示。

3.2 沥青表面层与钢板底面层应变对比验证

将沥青铺装层表面应变检测值与理论振幅值绘制成趋势图进行比较,其中实测应变幅取应变单点图上应变幅的平均值。结果如图15所示。

从图15中可以看出,跨中横向18号应变点应变水平较高,理论值与实测值均在160~200 με之间。其他点位振幅结果与理论值也基本一致,应变幅的趋势也基本相同。

将钢板底面层应变检测值与理论振幅值绘制成趋势图进行比较,其中实测应变幅取应变单点图上应变幅的平均值。结果如图16所示。

由图16可以看出,两次振幅实测值与振幅理论值相比,第一次的振幅值相差较大,考虑其原因是两次铺装的不同材料导致的。第一次试验采用的传统MA材料相较于第二次采用的GMA材料弹性模量要低一些。观察第二次铺装振幅结果,在11、13、15、17等几个关键点位上,振幅实测值与理论值较为接近,可认为模型的刚度达到设计要求。将此设计模型用于铺装层材料特性的比较而得出的结果将更加可靠。

4 结语

加速加载模型设计有助于试验模拟实桥状况,对桥面铺装性能进行对比研究。本文研究发现改变模型顶板厚度可以有效地减小模型刚度,但为满足模型位移条件,还需优化其他构件尺寸,避免堆载过大难以实现的问题;在足尺模型设计上,采用控制铺装层横向最大拉应变来控制模型刚度,避免了直接截取原桥段进行试验导致的刚度不匹配,试验破坏现象无法产生的情况;考虑铺装层表面和钢板底面应变幅状况,使用与之对应的振幅实测值与振幅理论值进行比较,验证了足尺模型的可靠和合理性。

参考文献:

[1]高星林,张鸣功,方明山,等.港珠澳大桥工程创新管理实践[J].重庆交通大学学报(自然科学版),2016,35(S1):12-26.

[2]田泽峰. MLS足尺沥青路面加速加载试验[M].北京:人民交通出版社, 2015.

[3]张起森,李宇峙,邵腊根,等.厦门海沧大桥桥面沥青铺装层直道疲劳试验研究[J].中国公路学报,2001(1):62-67,74.

[4]钱振东,黄 卫,骆俊伟,等.正交异性钢桥面铺装层的力学特性分析[J].交通运输工程学报,2002(3):47-51.

[5]钟 科,陈 飞,魏小皓,等.基于加速加载试验的钢桥面铺装性能研究[J].公路交通科技,2017,34(11):50-56.

[6]张顺先.基于使用性能的钢桥面铺装环氧沥青混合料设计研究与疲劳寿命预测[D].广州:华南理工大学,2013.

收稿日期:2020-06-02