基于光栅传感技术的测控系统设计

丁瑞昕 罗隆 朱洪雷

摘要:现在光栅作为精密测量的一种工具,在精密仪器、坐标测量、精确定位、高精度精密加工等领域得到了广泛应用,尤其被广泛应用在机器人生产线等设备中。文章介绍了由光栅位移传感器构成的全自动金属带锯床测控系统。全自动金属带锯床在单片机系统的控制下,完成被锯毛坯材料的输送、夹具的夹紧/放松、锯切长度的测量、定位和切断等工作。操作人员只要按要求输入所需材料的尺寸和根数,锯床就能自动完成预定的工作。由于使用了光栅式位移传感器,锯床的测量和定位总误差小于0.1mm。该系统以AT89C51单片机为核心,扩展了8279等其他逻辑芯片。为了增加系统的抗干扰能力,使其能在操作现场恶劣的电气环境下工作,该系统采用了光耦合器、电源净化等必要措施。

关键词:光栅;位移传感器;单片机

中图分类号:G642.0 文献标志码:A 文章编号:1674-9324(2020)10-0361-02

一、选题背景及目的

随着现代制造业朝着高效、高精度和经济性的方向发展,锯切作为进切加工的起点,已成为零件加工过程中重要的组成环节。其优点是可以节约材料、减少二次加工量和提高生产效率。现在光栅式位移传感器广泛应用在自动生产线上。在目前的全自动金属带锯床中,采用了光栅式位移传感器构成的测控系统,从而使锯床的测量和定位误差大大减小。

二、研究内容及方法

在机械加工工艺中,“下料”工序往往被工艺设计者和工时计算者忽略。作为辅助工序,下料的效率和精确度的要求也自然被降低。但正是这种忽视,大大增加了工件的二次加工量,延长了工件整个加工工时。要想有效解决这个问题,可行的做法就是使用高精度、高效率的下料锯切机床。

三、本设计硬件系统和软件编程

(一)硬件系统

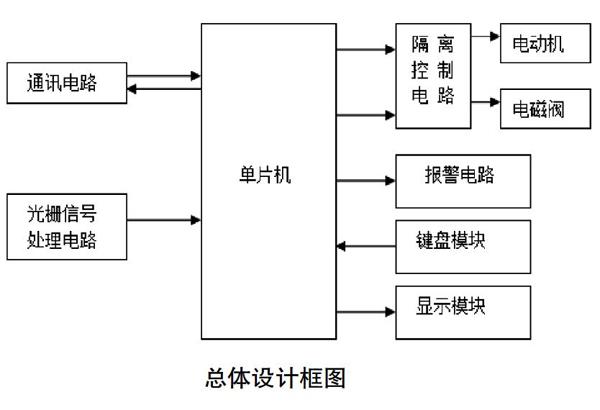

硬件系统主要由AT89C51单片机、通信电路、光栅信号处理电路、隔离控制电路、报警电路以及显示电路等构成。光栅式位移传感器测控系统采用了光耦合器,使其能够在恶劣的环境下稳定运行。目前光栅式位移传感器都已经数字化,经单片机对输入的脉冲信号处理后,驱动相应的电动机和电磁阀进行相应的操作。在报警电路中,本设计的振铃用蜂鸣器代替。本设计采用了键盘控制和屏幕显示,操作人员只要按要求输入所需材料的尺寸和根数,锯床即可自动完成预定的工作。因此,整个系统方便地解决了锯床控制的精度和效率问题。软件系统主要包括初始化、置数操作、单步执行和自动运行等几部分。

根据金属带锯床的工作原理设计了由光栅式位移传感器构成的测控系统,这个测控系统是全自动金属带锯床操作的核心部分。在主机硬件方面的设计涉及单片机型号的选择及外围电路、显示电路、报警电路、光栅信号处理电路、隔离控制电路、通信接口的设计。选用的单片机、驱动芯片等器件的功能如下:设计的测控系统把测量位移转换成电脉冲信号,经前置和放大处理后,送入单片机进行综合运算处理后输出,使测量结果及相关信息在屏幕上显示,并接入键盘输入控制。为了能与上位机通信,系统还利用MAX232扩展了一个串行接口,通过该接口可将锯床的工作状态、工作数量等信号上传给上位机。

1.各部分电路作用。单片机:处理各种数据并发出相应的操作命令是系统的核心部分。光栅信号处理电路:将光栅信号转换成电脉冲送入单片机。通信电路:利用RS-232实现上位机与下位机之间的通信,实现人机交换。报警电路:在电路产生故障或作业停止时给出提示。隔离控制电路:利用驱动电路放大电流后,控制锯床的电动机和电磁阀的工作状态。键盘显示电路:输入生产所需的数据,直观地把信息显示给操作者。

2.系统的整体工作过程。单片机和光栅式位移传感器之间构成输入通道,用于采集光栅信号,将光栅信号转化成电脉冲后送入89C51的T0口计数,单片机根据键盘或计算机输入的数据,把需要移动的长度经过处理后转换成电脉冲并计数,当光栅处理电路输入单片机的脉冲数与单片机需要的脉冲数相等时,单片机输出控制信号,通过驱动后,控制电动机和电磁阀工作,使电磁阀控制相应锯床的动虎钳、定虎钳、头架动作以达到定位工作,最后通过电动机完成切割。另外,当电动机工作异常时,单片机将送出低电平信号给报警电路,蜂鸣器就会发出聲音报警。还可以通过MAX232通信电路和软件编程来完成计算机控制整个系统的功能。此时,显示屏将显示锯床的相关信息,操作人员也可以通过键盘来控制锯床的相关操作。这样,本系统既可人工操作,也可以计算机远程控制。

(二)软件的设计

金属带锯床由床身、头架、送料装置等部分组成。头架是锯条的支撑结构,环型锯条有两个轮盘张紧并固定在头架上。在液压油缸的作用下,头架可以上下移动,完成锯切进给和快速进给动作。送料装置由导轨、动虎钳、定虎钳和安装在床身与动虎钳之间的直线光栅式位移传感器组成。

动虎钳在液压油缸作用下可在导轨上移动,光栅式位移传感器将移动距离转换成对应的脉冲数。送料是定虎钳夹紧,动虎钳松开并后退,退到一定长度后停止,这时动虎钳夹紧,定虎钳松开,动虎钳夹着被锯毛坯材料向前移动,移动距离达到规定尺寸即停止,完成一次送料动作,送料到位后两虎钳同时夹紧,头架快速下降,在锯条即将接触工件时,行程开关动作。头架以工作进给快速下降,锯条开始转动,进入锯切工作过程。毛坯材料被锯断后,头架触动另一行程开关,头架升起,完成一次锯切工作。

根据锯床的工作原理,本设计的软件系统设计了初始化、置数操作、单步执行和自动运行等部分。

1.初始化部分设定了系统的工作方式。为使系统在工作中能及时响应键盘命令,所以把键盘管理芯片8279的中断设计成高优先级,并工作在方式0。初始化完成后,系统进入空闲状态,等待中断去唤醒,并在唤醒后进入置数操作。

2.置数操作完成输入工作参数的设定,为自动运行提供参数。系统最多可设置8组参数,每组参数有不同的长度和根数,为便于程序查询,每组参数都有固定的存储地址,以区别8组不同的参数。任何状态下复位,当前组号回到“1”,所有参数全部清零。

3.单步运行。系统的任何一个动作都可单步执行,在单步状态下有如下联动关系:①油泵没启动之前一切操作都无效;②在两虎钳都夹紧的情况下,若使油缸动作,后虎钳自动松开;③在头架快降到锯条即将接触工作时转为工降。

四、結论

该金属带锯床的测控系统采用了光栅式位移传感器,提高了精确度和效率,并且操作简单。与采用其他方案的系统比较,造价比较低,其硬件和软件的设计比较简单。

参考文献:

[1]http://www.21icsearch.com/searchpdf/at89c51.

[2]刘笃仁.传感器原理及应用技术[M].西安:西安电子科技大学出版社,2003.

Measurement and Control System Based on Grating Sensing Technology

DING Rui-xin,LUO Long,ZHU Hong-lei

(Guangzhou Institute of Technology,Guangzhou,Guangdong 510075,China)

Abstract:Grating as a tool in precision measurement,has been widely used in precision instruments,coordinate measuring,precision positioning,high precision the areas of precision machining,particularly been widely used in electromechanical integration equipment.This design introduces the measurement and control system of automatic metal band sawing machine that is made of grating displacement sensor.Under the control of micro controller unit,automatic band sawing machine can complete such as transmitting the raw materials,clamping and loosening the jig,measuring the cut length,orientating,cutting and so on.The sawing machine can auto complete the scheduled work when the operator only input the required materials' size and amount.As the use of grating displacement sensor,the total error of sawing machine measurement and orientation is less than 0.1mm.This system takes the single chip microcomputer AT89C51 as control core,expands 8279 and other logic chips.In order to increase the ability of anti-jamming,and enable it to work at execrable environments,this system uses the optocoupler,power purification and other required measure.

Key words:Grating Displacement sensor;Single-chip microcomputer