辐照环境下转速测量系统设计

王 健,邱建文,李久锐

(中广核研究院有限公司北京分公司,北京 100086)

0 引言

现代工业系统中,转速是流程控制的重要参数,动力机械设备的控制往往与转速相关。转速测量的方式多种多样,典型的有离心式、感应式、光电式及闪光频率等[1]。

安装在核动力反应堆厂房等有电离辐射环境中的转机设备的转速也需要进行测量。此时,转速测量系统需要考虑到严苛环境下温度、压力和辐照等参数对转速测量的影响。本文阐述了一种辐照环境下转速测量系统的设计,用于辐照环境下的转机设备转速测量。

1 环境要求

设备环境分为存储和安装期间环境、正常运行环境、设计基准事故环境,某些情况下还有定期试验期间环境。环境条件具体参数有温度、相对湿度、压力、盐度、电离辐射、机械振动和地震等。

存储环境中根据地域不同,最低温度可到零下几十度;运行环境中由于有通风调温系统,温度可保持在15~55 ℃之间。相对湿度主要考虑是否有凝露。压力一般为标准大气压。在沿海地域需要考虑盐度。机械振动则分为运输过程中的振动和运行环境中转机设备带来的振动。

电离辐射主要考虑X射线和γ射线、电子射线、质子射线、中子射线。一般来说,辐射类型不同,辐射效应也会不同。在类似试验条件、相同吸收剂量和相同线性能量传递情况下,材料性能变化与辐射类型之间关系并不密切[2]。基于此,提出累积剂量的要求,并以核电站安全壳为例进行分析。其中,安装的电气设备辐射老化试验的累积剂量为250 kGy,温度为70 ℃。地震工况为典型的设计基准事故,陆基且执行安全功能的设备均需要考虑。在设计时,往往会考虑采用通用谱和特定场址谱两者的包络谱。

2 系统设计

系统设计环节耐辐照是关键指标,采用抗辐照设计和辐射加固再配以合理的设计理念,可以保障转速测量系统在一定辐照环境下维持良好运行。

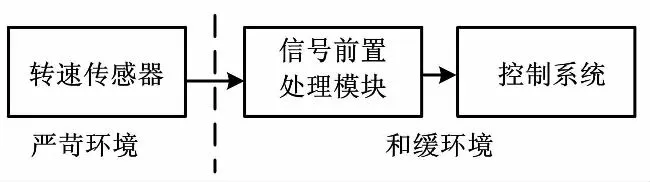

转速测量系统设计原理如图1所示。

图1 转速测量系统设计原理框图Fig.1 Design principle diagram of speed measurement system

转速测量系统由转速传感器、信号前置处理模块和控制系统三部分组成。转速传感器用于检测转机设备的转速,并输出与转速对应的电信号。由于传感器的信号并非标准电压或电流信号,需要设计信号前置处理模块,将非标准信号转换成标准电信号。将表征转速的标准信号发送给控制系统,经运算后参与控制。

2.1 分体设计

若电子设备在寿期内环境累积剂量小于10 Gy,通常认为辐射的影响并不显著,可不进行辐照老化试验[4]。辐照环境下设备寿期内剂量远高于10 Gy。根据研究,光学器件、MOS工艺器件、双极晶体管、光电二极管、现场可编程门阵列(field programmable gate array,FPGA)芯片、大规模集成电路等对辐照敏感,累积达到一定剂量后会出现功能失效。对某型号SRAM FPGA进行辐照试验,在累积剂量达到870 Gy时,样品出现功能失效[5]。

转速传感器可以选择无源器件,本身具有良好的耐辐照性能,但信号前置模块不可避免需要使用到隔离器件、阻容器件和集成电路等电子元器件。这些器件不具备抗辐照能力。常规采用辐照屏蔽,则需要设计较厚的屏蔽层,不便于安装使用。为减少系统设计复杂度和难度,采用分体设计的理论。转速传感器安装在转机设备旁边,工作环境中有较强电离辐射,称之为严苛环境。信号前置处理模块和控制系统则安装在具有良好辐射屏蔽的电气厂房,称之为和缓环境。转速传感器与信号前置处理模块间采用具有良好电磁屏蔽和低衰减性能的同轴电缆进行连接。

2.2 冗余设计

冗余设计是提升系统可靠性的有效方法。辐照环境下,转速测量系统在分体设计的基础上,采用两个层面的冗余设计。

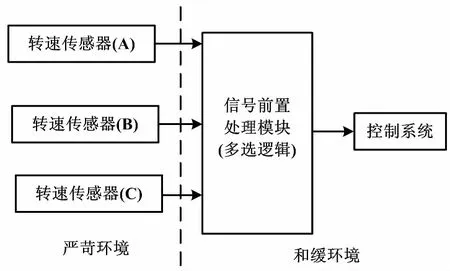

图2给出了转速测量系统冗余设计框图。严苛环境下配置有三台转速传感器,三个转速信号输入给信号前置处理模块。前置处理模块设计有多选逻辑。在可靠性工程领域中,这样的系统称之为2/3表决系统。表决系统的部件都是相同的。其单个部件可靠度为R(t),系统的可靠度为R2/3(t)=3R2(t)-2R3(t),可靠度得到明显提高。

图2 转速测量系统冗余设计框图Fig.2 Redundancy design of speed measurement system

信号前置处理模块基于FPGA设计,在芯片综合布线时,用芯片不同的功能块来实现冗余设计,以解决单粒子翻转问题。

3 转速传感器

理想的选择是无源磁阻式转速传感器。这种传感器具有结构简单和可靠性高的优点,可在严苛环境[6]工作。传感器的绝缘部件选择耐辐照材料,可使传感器本身具备耐辐照的性能。

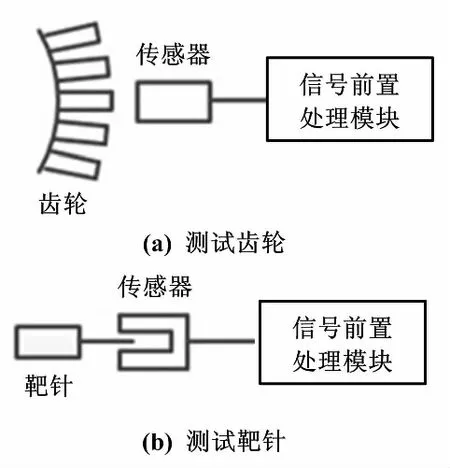

工程应用中,常用测试齿轮式和测试靶针式。测试传感器基于磁电感应原理,齿轮或靶针随转动轴而旋转,测试传感器与旋转部分间隙周期性改变,使传感器磁路的磁阻和磁通发生周期性变化,产生感应电动势。

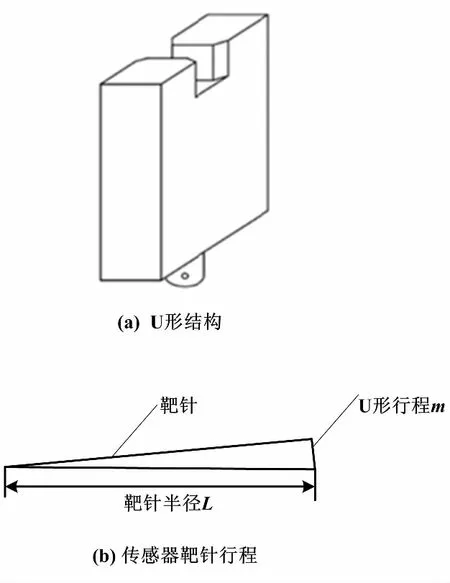

以靶针式传感器为例。其外形为U形中空结构,磁路由永久磁铁和线圈组成。安装在转机联轴器的靶针随轴转动,靶针划过一次U形传感器时,产生一次脉冲。测试齿轮式和测试靶针式传感器如图3所示。传感器外观及靶针行程如图4所示。

图3 测试齿轮式和测试靶针式传感器Fig.3 Gear type and target type sensor

图4 传感器外观及靶针行程Fig.4 Sensor appearance and target travel

靶针随着轴转动的周期为T:

(1)

靶针有效行程周期为T1:

(2)

靶针有效行程内输出为类似正弦信号,频率信号间隔周期T表示转速,感应电动势幅值与转速相关,转速越快A越大。系统设计时,选择的传感器在额度转速下输出的A在伏特级。由转速传感器的特征可知,信号处理电路需要具备如下功能。

①检测转速传感器的非标信号转换成标准的电压或电流信号。

②低转速时能有效检测到传感器脉冲信号。此时,信号的A低至十几毫伏,同时应能过滤掉干扰信号。低转速主要出现在转机启动和停止过程,为暂态。

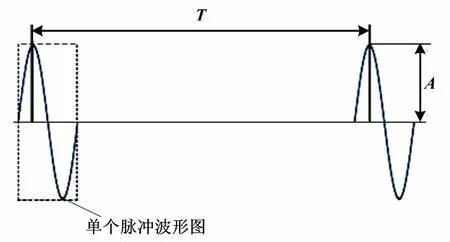

③额度转速时应能稳定运行,不易受到外界信号干扰。额定转速为常态。转速传感器信号波形如图5所示。

图5 转速传感器信号波形图Fig.5 Speed sensor signal waveform

4 前置信号处理模块

4.1 硬件电路设计

前置信号处理模块主要功能是检测转速传感器的原始信号,通过计算获得测量转算,并输出与转速相对应的标准电信号。转速传感器的感应电动势幅值与转速有关,转速高则幅值大,转速低则幅值小。在低转速时,由于电动势幅值低,干扰往往会淹没正常信号,导致低转速无法测量。

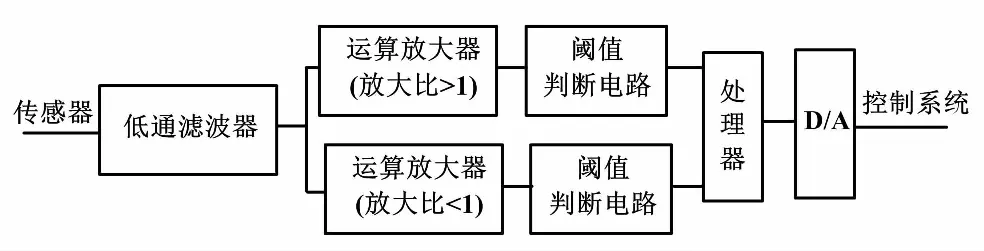

前置信号处理模块电路原理如图6所示。

图6 前置信号处理模块电路原理框图Fig.6 Circuit principle diagram of pre signal processing module

传感器的感应电压通过同轴电缆输入给前置信号处模块。低通滤波器用于过滤信号高于测量频率的干扰信号。运算放大器用于对辐值进行调整。阈值判断电路则将信号转换成电平信号。处理器运行转速测量算法,经软件滤波和周期计数获得测量转算。数模转换芯片将数字量值转换成模拟量信号输出给控制系统。

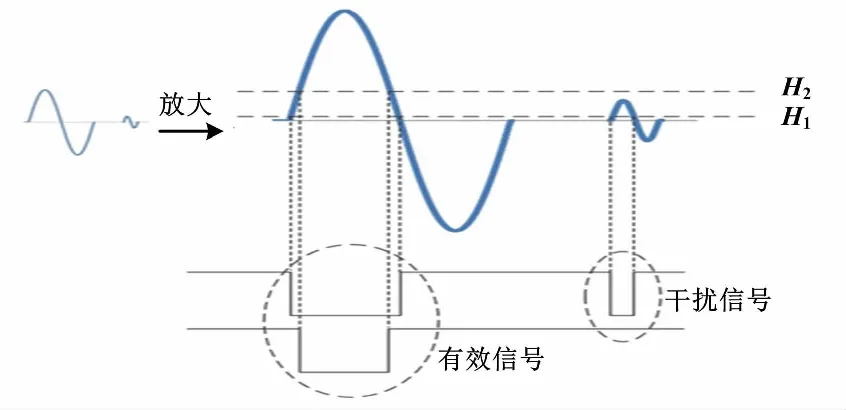

阈值根据实际情况进行选取。事实上,由于转机上金属部件的干扰,在正常转速信号的基础上会叠加一个有规律的小幅值信号,经运算放大器电路放大后会高于阈值判断电路,导致转速计算有误。图7给出了运算放大电路放大干扰信号示意图。图7中:H2为高值;H1为低值。

图7 运算放大电路放大干扰信号示意图Fig.7 Schematic diagram of operation amplification circuit amplifying interference signal

为提升转速测量的准确度,对不同转速工况进行优化设计。当转速低于一定值时,默认转速输出为0,以防止干扰信号带有错误值。稳定运行工况时,此时传感器幅值信号稳定,此时采用图5中1∶1运算放大电路信号进行运算,从源头上避免了放大后干扰信号的误计算。

4.2 软件设计

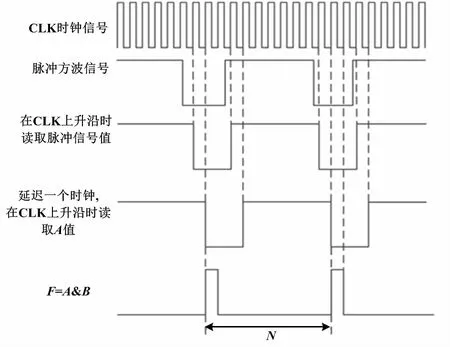

转速测量算法采用周期法[7],以保持较好响应速度。记录两个下降沿之间的时间间隔为T。信号周期检测算法如图8所示。

图8 信号周期检测算法Fig.8 Signal period detection algorithm

A(n)=I(n)

(3)

B(n+1)=A(n)

(4)

(5)

T=N×TCLK

(6)

周期计算的核心为检查信号处理电路输出的方波信号下降沿。基于基本的时序电路,CLK为时钟,保持足够高的分辨率,其脉冲宽度为TCLK。

周期检测算法基于FPGA或CPU实现。由于处理芯片的使用,在算法中可以加入必要滤波算法[8]。

5 结论

本文从环境要求、系统设计、传感器选择和前置信号处理模块四方面入手,阐述了辐照环境下转速测量系统的设计。选择耐辐照的转换传感器以应对电离辐射的影响,对电离辐照敏感的电子处理部件则安装在和缓环境。前置信号处理模块的关键在于针对低转速和额定转速工况进行区分设计,并基于大规模处理芯片进行实现。本文阐述的辐照环境下转速测量系统设计已在核电厂反应堆厂房的转速测量系统得到应用。