列车轮对内侧距光学快速测量系统设计及实现

肖立明,方 宇,胡定玉,黄建坊

(1.上海工程技术大学城市轨道交通学院,上海 201620;2.厦门轨道交通集团有限公司,福建 厦门 361021)

0 引言

随着轨道交通的蓬勃发展,城市的运营列车数量迅速增加。这明显加剧了列车的维护任务,使列车轮对内侧距的测量投入的人工成本日益增加、对测量设备的便携性及测量速度要求也有所提高[1-2]。

对列车轮对系统的各种尺寸及时测量是列车日常检修的必要工作。目前,对轮对内侧距的测量方法主要有3种:人工卡尺测量、人工非接触激光设备测量、安装在地面的自动测量仪器测量。人工卡尺测量是基本的测量方式,测量操作比较繁琐,需要人工记录。这种测量方法效率低,需要大量人力。

激光测量方法随着测量精度的提高及设备的小型化发展,越来越多地应用到轮对测量仪器中。国外的轮对非接触式激光测量技术与应用以及发展较为成熟[3]。目前,有部分地铁公司采用了相关设备,但设备价格昂贵,设备本身维护成本高,并不适合在国内批量使用[4]。国内也有学者作了相关研究。孙幅庆等人研制了一种便携式轨道车辆轮对内侧距测量系统[5],相对国外设备具有一定优势;但是该系统采用了三个集成式激光测距传感器,结构较为复杂。

对于安装在地面的自动测量方法相关研究国外要早于国内,国外已经具有成熟的测量体系[6],国内也有相关研究。如冯其波等人研究的轮对几何参数动态测量系统[7],采用多个激光位移传感器和涡流位移传感器,实现了对车轮直径、踏面擦伤、轮对内侧距等多参数测量。自动测量方法虽然节省人力,但其设备复杂,调试参数难度极大,价格昂贵,后期维护投入大,在地铁公司中并没有普遍应用。

国内较多地铁公司还是采用机械测量卡尺进行轮对内侧距测量,操作繁琐,需要人工记录测量数据。针对以上问题,利用点式激光和摄像头组成三角测量系统测量轮对内侧距,设计低成本手持式轮对内侧距测量仪,对轮对内侧距进行快速测量。

1 轮对内侧距测量仪系统设计

1.1 系统框架

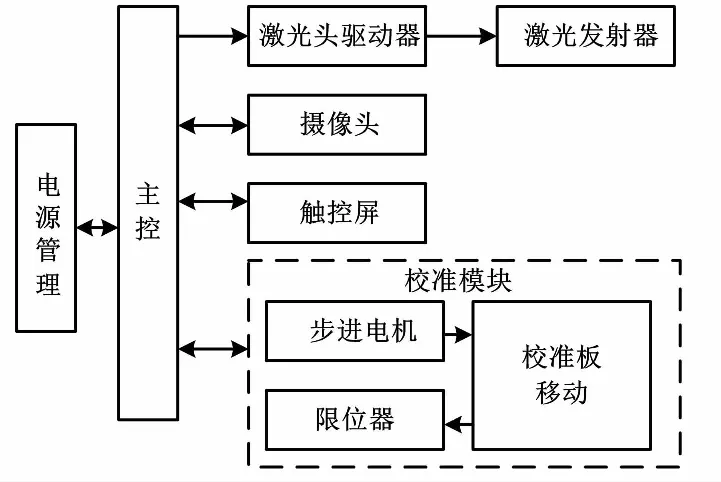

测量系统组成如图1所示。

图1 测量系统组成图Fig.1 Diagram of measurement system composition

系统主要包括嵌入式主控模块、点式激光器、摄像机、交互触摸屏、校准模块接口。采用嵌入式处理器采集摄像机图像,利用图像处理技术提取图像中光斑中心点坐标,计算出轮对内侧距。

根据轮对结构,设计带有磁性接触点的工装。测量时,设备利用三个磁性接触点靠在一侧车轮内侧,两个轮缘基准点抵住轮缘。点式激光投射到另外侧车轮内侧,点击测量后,主控采集摄像机图像,计算出轮对内侧距后,存储并显示相关数据。测量示意图如图2所示。

图2 测量示意图Fig.2 Measurement diagram

1.2 三角测距数学模型

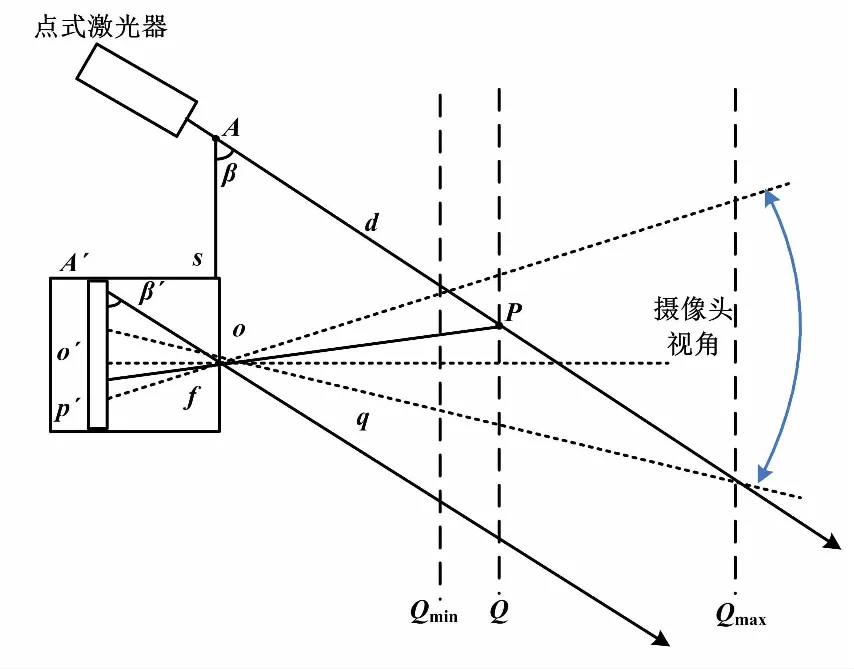

激光三角测距模型如图3所示。

图3 激光三角测距模型Fig.3 Laser triangulation model

激光三角测距模型由摄像机和点式激光发射器按照β角安装组成。Q为待测物体所在平面,Qmin和Qmax分别为待测物体在量程中最近和最远位置,o点为摄像机镜片中心,o′点为摄像机像素平面的中心,P′为激光光斑在摄像机拍摄图像中的点,直线A′O与激光线条平行,则三角形AOP与三角形A′P′O相似,得出三角测距公式为:

(1)

式中:AP为激光器镜头中心到被测量目标距离;f摄像机焦距、摄像机镜头与激光器镜头中心距离为s;A′P′为像素平面内光斑中心P′到过摄像机镜头中心点O且与激光线条平行直线交于像素平面的点A′的距离。

(2)

式中:O′P′为图像中激光光斑中心点距离图像中心的距离。

在相同摄像机分辨率情况下,增大s距离,所测得距离精度就越高[8]。在轮对内侧距测量中,我国地铁车轮轮对,内侧距标准为(1 353±2)mm。其特征在于测量量程要求短,合理选择摄像机焦距f及s和角度β的值,得到小量程和高精度的三角测量系统。

2 激光光斑中心提取算法

在便携式手持测量设备中,受体积和电池限制,处理器选择低功耗嵌入式ARM处理器。其计算能力非常有限,在算法处理中必须高效快速。

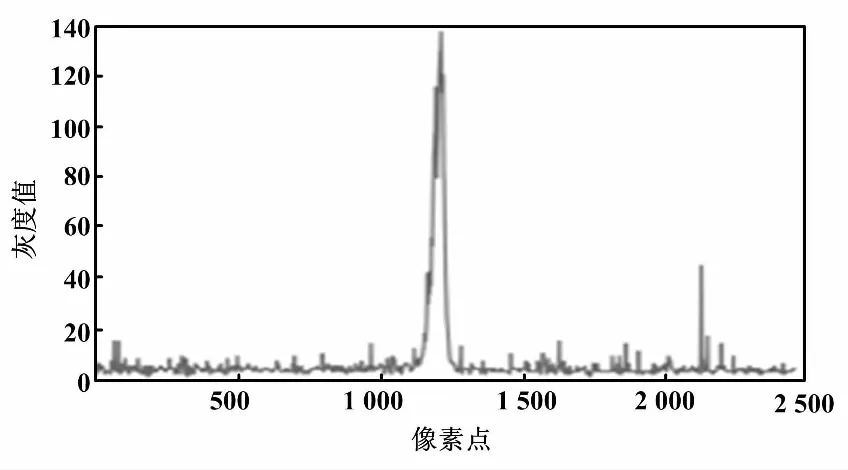

现有激光点中心提取算法,都需要对整幅图像所有像素进行处理,其计算量过大,在嵌入式处理器中计算时间较久。根据三角测距原理分析,测量目标在测量量程内移动时,摄像机采集到的激光点在摄像机像素平面上接近直线运动。光斑随距离变化结果如图4所示。

图4 光斑随距离变化结果图Fig.4 Spot change effect with distance

根据三角测量原理可知,不同距离的目标,光斑在图像坐标中落在一条直线上。根据该特征,提出沿激光点所在直线快速搜索激光位置算法;像素平面上激光光斑所在线条方程为:

y=131 369.57-118.36x

(3)

式中:x、y为像素平面坐标轴。

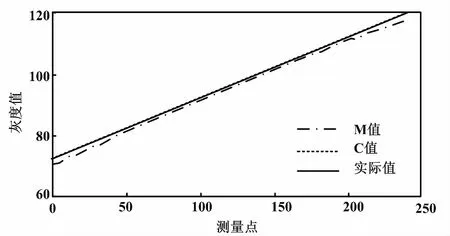

每次测量中,首先在该直线上快速确定激光点的初步位置,将该直线上像素点提取出来,进行灰度处理,查找出灰度值最高像素点所在位置为激光点大概位置。轨迹直线上像素点灰度值如图5所示,最大灰度值为140。

图5 轨迹直线上像素点灰度值Fig.5 Grayscale value of the pixel on the trajectory line

光斑中心精确提取图如图6所示。

图6 光斑中心精确提取图Fig.6 Accurate extraction of spot center

根据直线上初步提取的激光点位置,定位到原图坐标。以该坐标为中心,取出200×200像素图像,并对该局部图像作精确激光点中心提取。

在低成本的激光发射器中,其发射的激光并不是准确的圆形,并且光斑面积比较大,定位到光斑中心点的准确度,对测量结果影响较大。光学设备测量过程中,环境光线对图像影响较大,区分背景的阈值选择对结果影响非常大。每次测量时,根据图5所示的光斑所在直线的灰度图动态确定一个阈值,能够有效避免环境光线对光斑中心提取的影响。

采用灰度重心法求光斑中心位置,如式(4)和式(5)[9-11]所示:

(4)

(5)

式中:W(i,j)为点(i,j)的像素灰度值;(x0,y0)为所求光斑中心坐标。

3 参数标定及校准

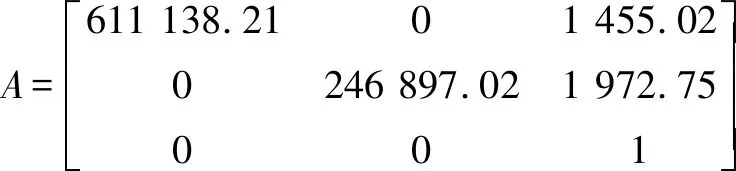

3.1 相机与激光器参数标定

在摄像机测量设备中,对摄像机和激光器位置的标定极为重要,摄像机镜头都会有不同程度的畸变,激光器角度在结构安装上也难以保证高精度。对摄像机的标定,已经有非常成熟的算法。根据张氏标定方法[12-13],利用平面棋盘格标定摄像机内外参数,标定结果为:

摄像机镜像畸变参数为k1=-0.166 37,k2=-0.20。激光发射器的安装角度β=75.2° ,三角测量系统中激光器与摄像机的距离AO=468 mm。

3.2 测量数据校准

在测量系统参数标定后,还需要对其进行数据校准,采用精密丝杆滑台带动靶标进行测量设备的数据校准。测量设备设计有校准台接口,连接后由测量仪主控芯片驱动丝杆精确运动。在校准试验中,控制移动靶标以0.5 mm为间距移动,并连续采集1 280~1 400 mm之间的240个距离点的测量数据。

M=(d测量-d实际)×10+d实际

(6)

C=(d校准-d实际)×10+d实际

(7)

式中:d实际为靶标精确移动距离;d测量为未校准的测量值;d校准为测量值校准后数值;M为测量值与实际值误差放大十倍后数值;C为校准值与实际值误差放大十倍后数值。

测量与校准曲线如图7所示。

图7 测量与校准曲线Fig.7 Measurement and calibration curve

由图7可知,测量曲线存在明显失真。表现为非线性失真,用固定长度的区间对测量曲线进行分割,在区间中用直线段代替曲线段,将区间分得足够小,则修正后的校准值就越逼近实际值。在程序中,采用查表法快速根据二次标定的结果修正测量值。

4 试验与分析

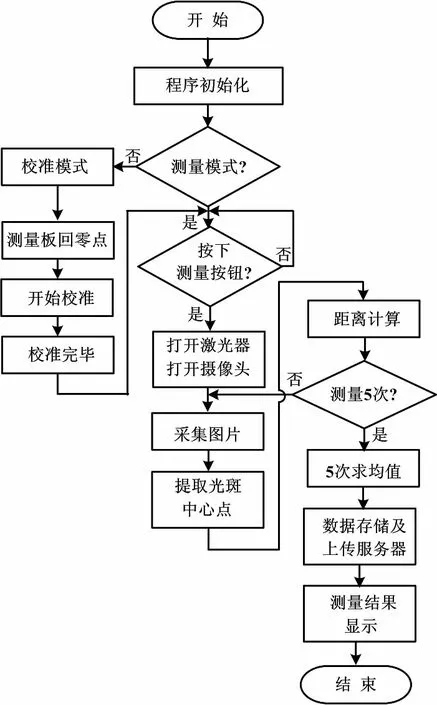

试验测量轮对为标准轮对,轮对内侧距测量仪试验系统摄像机采用索尼IMX179芯片,分辨率为3 264×2 448。点式激光器采用普通5 mW激光器。程序设计流程如图8所示。

图8 程序设计流程图Fig.8 Programming flow chart

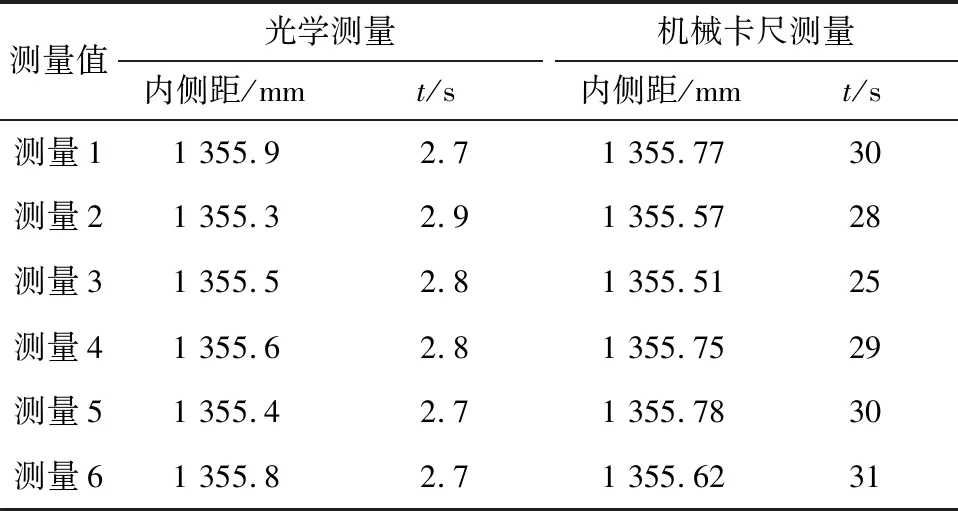

在连接校准台情况下,系统可以进入自动校准模式。在测量模式中,按下测量按钮,系统自动重复测量5次数据取平均值作为最后数据。每次按下测量键到测量完成的时间在2.9 s左右。轮对内侧距测量结果如表1所示。

表1 轮对内侧距测量结果Tab.1 Wheel pair inner distance measurement results

在测量精度上,与机械测量尺相比,测量标准差增大了0.116 31,但是在测量时间上,测量一个轮对内侧距的时间由机械尺的30 s缩短至3 s。轮对内侧距快速测量系统基本满足轮对内侧距测量使用要求,并且测量只需一个人操作,数据上传至服务器无需纸质记录,在实际应用中具有一定的价值。

5 结论

基于激光三角测距原理,设计轮对内侧距测量装置,实现对列车轮对内侧距快速测量。在算法上,先快速定位局部光斑位置,再采用阈值滤除背景噪声,对光斑区域进行灰度重心法精确求光斑中心点。试验证明,该方法能够有效、稳定地提取光斑中心坐标,是一种低成本列车轮对内侧距测量解决方法。