BHDDF350型联轴器失效分析及改进设计

李 超,王小虎

(神东煤炭集团公司设备维修中心,内蒙古 鄂尔多斯 017000)

0 引言

联轴器是连接两根轴或者轴与回转部件,在旋转过程中连续传递扭矩且具备一定缓冲和减振的保护作用,而又不改变初始旋转方向和扭矩大小的一种机械装置。联轴器的种类众多,其中弹性联轴器是矿山机械领域较常见的一类,其学名叫做“非金属弹性元件挠性联轴器”[1],它常被用在中、高转速且存在一定载荷冲击的场合来传递扭矩。

BHDDF350型联轴器就属弹性联轴器,是在用某型1 000 kW变频三机驱动部减速机与电机之间的传动部件。该型联轴器较易损坏,某公司范围内仅在2016—2018年间,其损坏数量就达12套之多,总价值达160余万元。同时,井下因更换联轴器所造成的设备停机损失耗费了巨大的人力和物力。鉴于此,对该型联轴器的失效进行了分析,同时也提出了优化改进方案,以供业内参考。

1 联轴器失效分析

1.1 BHDDF350型联轴器介绍

BHDDF350型联轴器安装位置:BHDDF 350型联轴器位于电机与减速机之间的中间箱内,限矩器安装在减速器输入轴上,该型联轴器安装在电机输出轴上,二者通过螺栓连接,如图1所示。

1-减速机;2-限矩器;3-中间箱;4-BHDDF350型联轴器;5-电机

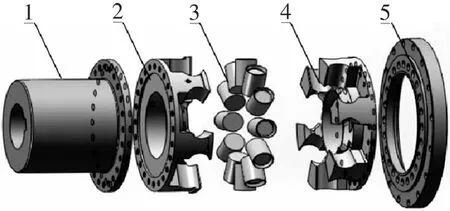

BHDDF350型联轴器组成:该型联轴器主要由5部分构成,如图2所示,其显著特点是弹性块中心轴线处在同平面内沿径向均匀分布。弹性块是橡胶类材质,另有一个尼龙卡箍(图中未标出)安装在左右爪盘重叠部位,用来防止弹性块在高速旋转过程中受惯性力牵引而飞出。

1-电机联轴盘;2-左爪盘;3-弹性块;4-右爪盘;5-限矩器连接盘

1.2 运行工况

BHDDF350型联轴器的驱动电机是某型1 000 kW变频电机,该电机额定输出扭矩为6.53 kN·m[2];电机轴伸侧使用圆柱滚子轴承,盲端使用球轴承,由此可见电机在正常工作期间,其转子轴向窜动及温升伸长余量会出现在其轴伸侧,这个由“伸长余量”产生的轴向力将最终作用在联轴器上。刮板输送机所承受的实时负载由采煤机瞬时割煤量决定,同时受片帮落煤、大块煤的影响,其负载是呈非周期性变化的,电机的转速和输出扭矩也会相应地变化,因此联轴器最终承受的是一个不规则的脉动冲击力。综上可知,该型联轴器工作时既要传递不规则的脉动冲击扭矩,也要承受一定的轴向力。

1.3 主要失效形式

BHDDF350型联轴器最常见的损坏形式就是“打齿”,如图3所示。这种损坏形式的主要特点是左右两个爪盘同时出现“打齿”现象,且打齿的方向也都在同一侧。

图3 联轴器“打齿”损坏

1.4 “打齿”原因及分析

“打齿”原因:①从图3可以看出,“打齿”现象的发生是由于左右爪盘的卡爪直接啮合接触造成的。该型联轴器完好状态时,左右爪盘是由12件圆柱形橡胶弹性块均匀间隔开的,不会出现爪盘直接接触的现象,因此,造成图3所示结果的直接原因就是12件弹性块同时失效且即将失效的弹性块未被井下作业人员发现并及时更换。弹性块失效后,左右爪盘接触,然后“打齿”现象发生,最后联轴器整体失效;②弹性块失效造成联轴器整体损坏的案例在其它机型的三机上并不常见。通常,弹性块不是较易损配件,其它机型三机联轴器的弹性块更换周期较长,一般是每次设备升井维修时视情况予以更换。如果不是同期发生大批量同种形式破坏,我们不应怀疑弹性块材料存有质量问题[3]。

力学分析:由于该型联轴器承受着不规则扭矩T和一定的轴向力F0,而弹性块是连接该型联轴器左右爪盘的唯一介质,因此弹性块是T和F0的最终作用对象。如图4所示,F为弹性块所承受的圆周切线方向的挤压力,弹性块是沿径向分布,电机输出扭矩一定时,受力臂变大小影响,各弹性块所承受的挤压力F沿径向由内到外逐步减小,对弹性块的失效分析只考虑其最大值[4]。

F=9.55P/n/K·L=T/(K·L)

(1)

式中:T—电机的额定输出扭矩为6.53 kN·m;L—弹性块底平面到旋转轴线的距离,即力臂为102 mm;K—弹性块的总数量,该型联轴器为12。经计算,F=5.33 kN,折算后,该型联轴器单个弹性块承受的圆周方向挤压力约0.54 t;同时考虑电机转子伸长量对联轴器弹性块造成的轴向挤压力,单个弹性块同时承受着F和F0的合力,因此,单个弹性块总受力将远不止0.54 t。

图4 弹性块受力分析示意图

综上,可认为是单个弹性块承受的巨大压力导致其底部首先失效,继而沿径向自内而外失效,最终弹性块整体报废,使得联轴器左右爪盘直接接触。

2 联轴器改进设计

2.1 改进设计要求及思路

设计要求:设计联轴器时首先要确保其能够可靠地传递如扭矩、轴向力、径向力等负荷,其次是应考虑被连接两轴在不共轴时也能够可靠工作,三是保证所有零件均能可靠地定中心和周向定位,具有良好的平衡性,并且拆装方便[5]。因此,对一个联轴器改进设计必须要考虑能否满足承载能力、能否满足安装工艺要求、是否具备高可靠性以及改进后性价比如何[6]。

设计思路:此次改进设计的关键在于如何延长弹性块的使用寿命。在不改变联轴器整体最大外径的前提下,通过改变弹性块的空间布局方式,将径向空间布局改变为平行轴线空间布局,以减少弹性块所承受的压力,最终达到延长其使用寿命的目的。

2.2 联轴器改进设计方案

改进设计后的联轴器由5部分组成,如图5所示,由左至右依次是电机联轴盘、左卡爪、弹性块、右卡爪、限矩器连接盘。其中电机联轴盘、弹性块、限矩器连接盘均与BHDDF350型联轴器具备良好的互换性。改进设计后的联轴器与BHDDF350型联轴器弹性块总数保持一致,承载能力不变,最大径向尺寸(即爪盘外径)不变,且轴向安装距离(即电机联轴盘左端面到限矩器连接盘右端面之间的装配距离)不变。改进设计后的联轴器左爪盘为弹性块预留了特定大小与特定深度的安装沉槽,联轴器组对时弹性块可先插装到左爪盘,且不掉落,再与右爪盘组对,方便快速。

1-电机联轴盘;2-左爪盘;3-弹性块;4-右爪盘;5-限矩器连接盘

2.3 平行轴线布局弹性块受力分析

如图6所示,F′为弹性块所承受的圆周切线方向的挤压力,弹性块沿轴线方向分布,电机输出扭矩一定时,弹性块沿轴线方向受力F′大小一致。将弹性块自身轴线与联轴器中心轴线的距离,即力臂L′=148 mm代入式(1),经计算,F′=6.53/(0.148×12)=3.68 kN。经计算,单个弹性块承受的圆周方向挤压力约0.37 t;改进设计后的联轴器留有轴向自由度,弹性块不会再因电机转子轴向伸长余量而承受额外的轴向力,即此时的F0为0。因此,改进后的联轴器单个弹性块承受合力就是F′,较改进设计之前降低30%以上。

图6 改进设计后的弹性块受力

2.4 联轴器改进前后对比

性能对比:改进设计后的联轴器兼顾了与BHDDF350型联轴器分部件的互换性,保证了承载能力及关键外形尺寸不变和核心安装尺寸的一致,其弹性块采用轴向布局,单个弹性块约减少承受0.17 t挤压力,最大受力降低30%以上,将大大延长弹性块的使用寿命,有效防止联轴器整体失效事件的发生。

成本对比:改进设计后的联轴器预设沉槽使得安装方便,相较BHDDF350型联轴器无需使用尼龙卡箍,可减少使用过程中的配件费用支出。同时,轴向结构比径向结构更简单,所需加工制作成本也相对较少。

3 结论

(1)BHDDF350型联轴器的失效具体原因是径向分布的弹性块同时承受着轴向压力和圆周方向挤压力,加速了弹性块整体失效的进程,继而引发“打齿”现象,联轴器的整体失效就此发生。

(2)改进设计后的联轴器,弹性块受力均匀,且最大受力降比30%以上,可有效延长联轴器的整体使用寿命,减少井下因频繁更换联轴器而产生的附加工作量。