竹/杨复合规格材制备工艺研究*

柴 源 孙德林 刘文金 孙正军 刘焕荣

(1.中南林业科技大学,长沙 410000; 2.国际竹藤中心;国家林草局竹藤科学重点实验室,北京 100102)

我国竹类资源丰富,竹资源的广泛分布为竹产业的发展奠定了基础。我国在竹材加工技术和产品研发方面一直走在世界前列[1-2]。自20世纪80年代中后期至今,竹材人造板领域已研发了竹胶合板、竹集成材、竹展平材、重组竹材、竹缠绕管等材料[3-4]。竹胶合板在经浸胶热压编织成竹席或竹帘时,由于竹篾薄厚不均会有缝隙和孔洞,对板材性能有一定影响;以竹条为单元制备的竹集成材虽继承了竹材良好的力学性能,但规格竹条单元较小且出材率较低,其组坯过程较复杂,机械化程度也不高。竹展平材是通过高温软化、刻痕展平的竹板材[5],板材幅面较规格竹条大,但目前主要用作砧板面板。基于目前竹材人造板的制备现状和问题,研发一种截面尺寸较大、板材质量好、出材率高且易于实现机械化制备的竹材单元和板材是竹材人造板行业急需解决的难题。杨晓梦[6]等研发竹展平一体机制备无刻痕竹展平规格材,不仅提高了生产效率,同时还提高了竹展平板的表面质量,用较大尺寸单元制备新型竹集成材有利于减少组坯工序,且易于实现机械化。

胶黏剂在材料表面的润湿性能是影响胶合性能的一个重要因素。竹材由轴向排列的竹纤维束和薄壁细胞组成,与木材相比,竹材孔隙率较小,胶黏剂渗透性能差。因此,采用竹/木复合的方法可以有效改善竹材胶合性能,马红霞[7]通过单因素试验研究了工艺参数对毛竹/杨木单板复合材料胶合性能的影响,结果表明:以UF为胶黏剂的毛竹/杨木复合材料较优涂胶量为300 g/m2,压力为1.2 MPa。以新型竹展平板材制备竹集成材的工艺有待研究。

本研究以无刻痕的竹展平规格材和杨木单板为制备单元,采用脲醛树脂胶黏剂,以竹展平板竹黄面-杨木-竹黄面的组坯方式,通过L9(34)正交试验方法探讨热压温度、热压时间、热压压力以及涂胶量四个因素对竹/杨木复合规格材的胶合及力学性能影响,以获得竹/杨复合规格材的优化热压工艺,为该复合板材在家具上的应用及工厂规模化生产提供依据。

1 材料与方法

1.1 材料

毛竹(Phyllostachys pubescens):经高温软化后,在竹展平一体机上展平,展平工艺:去内节→开缝→开槽软化→展平→干燥→竹展平板。干燥后裁剪成750 mm(长)×60 mm(宽)×7.5 mm(厚)的竹展平规格材,平均含水率8.3%。

杨木单板:意杨(Populusspp.),厚度为2mm,购自山东省菏泽市杨木板材生产基地,平均含水率8.6%。

胶黏剂:脲醛树脂(Urea-formaldehyde Resins,UF),龙泉市辰龙胶水有限公司产品。固体含量≥46%,黏度≥18 s,pH值7~9.5,主剂与固化剂配比为100 ∶ 0.8。

1.2 设备

万能力学试验机(INSTRON 5582),压机(美国carver小型压机),电热鼓风干燥箱(上海一恒科学仪器有限公司),电热恒温水浴锅(北京长风仪器仪表公司),恒温恒湿箱(宁波海曙赛福实验仪器厂)、游标卡尺(日本三丰)等。

1.3 试验方法

1.3.1 竹/杨木复合规格材制备

竹/杨复合规格材制备工艺流程如下:

图1 工艺流程图Fig.1 Process flow chart

采用竹黄-杨木单板-竹黄的组坯方式,如图2所示。

图2 竹/杨复合材组坯方式Fig.2 Lay-up of bamboo and poplar composite panel

1.3.2 正交试验设计

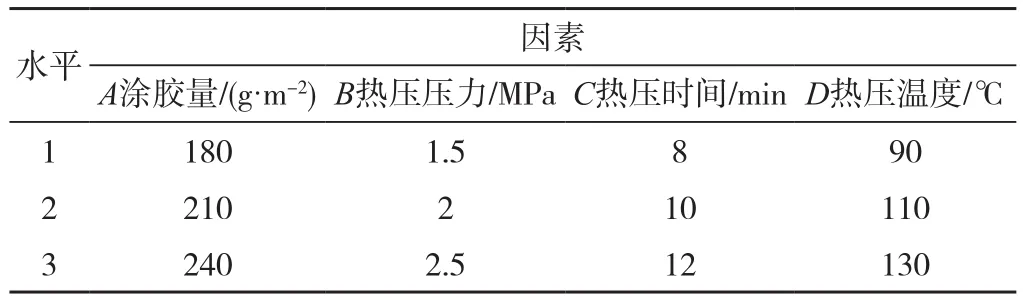

以热压温度、热压压力、热压时间、涂胶量4个参数为试验因素,每个因素选取3个水平进行L9(34)正交试验,以静曲强度(MOR)、弹性模量(MOE)、吸水厚度膨胀率(TS)和胶合强度(干态、湿态)作为评价指标。试验因素及水平见表1,试验方案见表2,每种试验重复6次。

表1 试验因素与水平表Tab.1 Test factors and levels

表2 L9(34)正交试验设计Tab.2 L9(34) orthogonal experiment

热压工艺的优化:根据材料用途,合理分配各评价指标所占权重比,并将试验结果以从大到小的顺序排列,最后按照有序数(最大值编号设为9,最小值为1,依次排列)乘以权重比计算出加权结果,得出针对该用途材料合理的制备工艺。

1.3.3 性能检测

以静曲强度(MOR)、弹性模量(MOE)、吸水厚度膨胀率(TS)和胶合强度(干态、湿态)作为评价指标,前三者参照标准GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》进行测试,胶合强度参考GB/T 9846.7—2015《胶合板》进行测试;其中湿态胶合强度试件按照GB/T 17657—2013中的要求进行预处理,即在水温不低于17℃时浸渍24h,然后迅速进行测试并统计木破率。

2 结果与分析

2.1 试验结果

依据正交试验,得出不同试验条件下的竹/杨复合规格材的物理力学性能见表3所示。采用上下表面为竹展平板中间为杨木单板的复合方式,制备的竹/杨复合规格材密度在0.73 g/cm3左右,略大于竹材自身的密度(0.65~0.70 g/cm3)。从表3可得,静曲强度(MOR)的平均值为127.06 MPa,弹性模量(MOE)平均值为11.06 GPa。胶合强度是检验材料间胶合性能的重要指标,本研究测试干态和浸泡24 h湿态两种情况下的复合材胶合强度。从表3可知,湿态条件下竹展平板复合规格材的胶合强度和木破率较干态条件下数值都有所下降。24 h吸水厚度膨胀率(24hTS)平均为1.39%,尺寸变化相对稳定。

表3 竹/杨木复合材物理力学性能检测结果Tab.3 Physical and mechanical properties of bamboo and poplar composites panel

表4 方差分析结果Tab.4 Variance analysis on experimental results

为研究四因素对竹/杨复合规格材物理力学性能的影响程度进行方差分析,结果如表4所示。4个影响因素中除热压时间外,均对24hTS有极显著影响。热压温度对胶合强度和弹性模量也有显著影响。竹/杨复合规格材的组成单元为竹展平板和杨木单板,而杨木单板孔隙率大,且旋切过程中易有裂纹产生,因此对复合材料的吸水厚度膨胀率有重要影响。选用UF作为胶黏剂,适当的热压温度有益于提高胶合强度。在胶合性能一定条件下,竹/杨复合规格材的弯曲性能主要由组成单元竹展平板决定,因此热压因素对其影响较小。

表5 极差分析结果Tab.5 Range analysis

表5为极差分析结果,试验因素对不同的力学指标影响程度不同,得到的最优化的工艺条件也各不相同。

2.2 工艺因素对竹/杨复合规格材性能的影响

2.2.1 抗弯性能

由表4、5结果可知,仅热压温度对MOE有一定影响。各试验因子对MOR影响的大小顺序是温度、压力、涂胶量和时间,优化工艺为热压温度130 ℃、热压压力1.5 MPa、涂胶量240 g/m2、热压时间12 min。对MOE影响的大小顺序是温度、涂胶量、压力和时间,优化工艺为:热压温度130 ℃、涂胶量180 g/m2、热压压力1.5 MPa、热压时间12 min。

在板材胶合过程中,涂胶量过少,则不能使胶液均匀地渗透进展平板与杨木单板中,造成胶层固化不彻底,进而影响板材的性能。相反,如涂胶量过多,热压时多余的胶液会被挤出,同时使胶合界面间形成过厚的胶层,这不仅增加耗胶量,也会降低材料的胶合强度和力学性能。从图3可以看出,随着涂胶量的增加以及热压温度的升高,竹木复合材料的MOR与MOE均呈现先下降后上升的趋势;随着热压压力的加大,MOR先极速下降后趋于平缓,MOE则是先下降后上升,原因可能是压力过大使得材料间的压缩达到最大化时,板材内部细胞结构被压溃,从而导致力学性能下降[8];随着热压时间的延长,MOR先上升后下降,但整体趋势不明显,MOE则相反,为先下降后上升。

图3 工艺参数对抗弯性能影响的效应曲线图Fig.3 The effects of parameters on MOR and MOE

2.2.2 胶合强度(WSS、VSS)

图4 工艺参数对胶合强度影响的效应曲线图Fig.4 The effects of all factors on VSS

王戈[9]认为WSS的破坏主要体现的是材质本身剪切强度的不均匀性,很难体现胶合的真正性能;而VSS经冷水浸渍处理后,水分已浸入胶合界面进而影响胶合性能,从而可以有效体现不同工艺参数对竹木复合材料胶合强度的影响,因此本文重点针对湿态胶合强度进行分析。由表4、5可知,热压压力和温度对VSS有显著影响,其他因素则无明显影响。各试验因素对VSS影响的大小顺序是热压温度、热压压力、涂胶量和热压时间,当热压温度为90 ℃、热压压力为1.5 MPa、涂胶量为240 g/m2、热压时间为12 min时,竹木复合材料的VSS性能较佳。

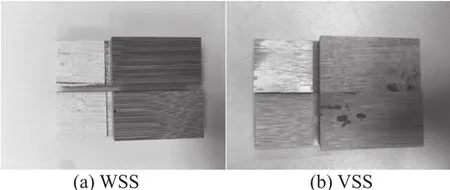

热压三要素中热压温度对材料影响最显著,随着温度的提高,竹纤维束逐渐软化。同时,竹展平板与杨木单板间的温度梯度也会变大导致热传导加快,加速胶层固化,但温度过高又会使材料发生热解,产生鼓泡和胶层过固化等现象。从图4可以看出,随着涂胶量、热压压力以及温度的增加,VSS均呈现先下降后上升的趋势;随着热压时间的变长,VSS数值虽一直增大呈现上升趋势,但增值不明显,基本趋于平缓状态。干态与湿态胶合强度试件的破坏形式如图5(a)、(b)所示,WSS试件大部分是杨木或竹材自身断裂,说明在气干条件下,界面胶合强度要高于材料自身强度,此时材料木破率较高;而VSS试件的破坏则大部分发生在杨木单板与展平竹之间胶层处,说明脲醛胶自身性能不稳定,受水分因素影响较大,木破率较之前干态时有明显下降。

图5 胶合强度试件破坏形式示意图Fig.5 Schematic diagram of failure forms

2.2.3 24 h吸水厚度膨胀率

由表4、5可知,涂胶量、热压压力和温度均对24 hTS影响显著,各试验因素对24 hTS影响的大小顺序是热压温度、热压压力、涂胶量和热压时间,优化工艺为热压温度110 ℃、热压压力1.5 MPa、涂胶量210 g/m2、热压时间12 min。从图6可以看出,随着涂胶量的增加以及热压温度的升高,竹木复合材料的24 hTS均呈现先降低后增大的趋势,其原因在于开始时板材的尺寸稳定性会随着涂胶量的增加而趋于稳定,而后又因胶层过厚产生干缩湿涨应力,使板材TS值增大。热压温度是竹/杨复合规格材保证胶黏剂固化和水分排出的必要条件[10],温度的提高会使竹纤维束逐渐软化,使内部化学元素更快速地降解,因此TS值会降低,但温度过高,高于竹材中部分成分的玻璃化温度,反而会使材料在较短时间内增加粘弹性变形[11],对其尺寸稳定性不利,最终产生较大的不可逆厚度膨胀率。随着热压压力的增大,24 hTS呈现先增大后降低的趋势;热压时间越长、热压压力越大,胶黏剂越能得到充分固化,从而使得材料间产生胶钉效果形成牢固的机械结合,提高材料的耐水性,因此24 hTS会呈降低的趋势。

图6 工艺参数对24hTS影响的效应曲线图Fig.6 The effect of parameters on 24h TS

2.3 加权法确定优化工艺参数

由于板材性能评价指标繁多,应用的场所也不同,例如结构用材需要较强的抗弯性能,家具用板材则可能需要在尺寸稳定性方面有更高的要求。因此,为了节约成本,提高板材的生产效率以及原材料的利用率,可使用加权法评价板材的各项指标分配合理的权重[12],以确定竹/杨复合规格材最优工艺参数。本文所研究的竹木复合材料可在长度和宽度方向上直接拼宽拼长做大幅面板材,或在厚度方向上拼厚做方材以便后续剖分成竹集成材,可制作桌子面板、地板或橱柜等产品[13-16]。以柜类产品为例,板材的干缩湿涨会引起开裂、搁板变形和活动部件卡死等问题,其承载强度主要取决于节点连接结构,家具用板材对胶合强度要求一般[17-22]。综上所述,尺寸稳定性对家具稳定性的影响最大,因此分别给予24 hTS40%,抗弯性能30%(MOR和MOE各15%),胶合强度30%(WSS和VSS各15%)的权重。

根据表3性能检测结果,将抗弯性能以及胶合强度按照越大越优、24 hTS越小越优的原则,按照有序数(有序号:指正交试验得出的静曲强度、弹性模量以及胶合强度从大到小的排列序号,最大值编号为9,最小值设为1,依次排列;24 hTS从小到大的排列序号,最大值编号为9,最小值设为1)依次排列。排列结果详情见表6。

表6 试验结果排序表Tab.6 The sequence of test results

表7 以有序数为综合指标值分析的结果Tab.7 The results of comprehensive index value with the ordinal number

加权法计算过程如下(N代表加权数):

N(11为正交试验号,以此类推)=7×0.15+8×0.15+5×0.15+8×0.15+3×0.4=5.40

N2=2×0.15+2×0.15+1×0.15+1×0.15+6×0.4=3.30,以 此 类 推,N3=5.65、N4=6.65、N5=4.625、N6=3.85、N7=6.6、N8=4.175、N9=4.75。把以上有序数作为评价展平竹/杨木复合材的综合指标进行分析,计算结果详见表7。

从表7的评定结果看,按照加权的有序数来进行评定的9次试验结果优劣顺序为:(4)、(7)、(3)、(1)、(9)、(5)、(8)、(6)、(2)。按照加权考虑,工艺因子影响的大小顺序为:热压压力、热压时间、热压温度与涂胶量;用加权法进行排列的工艺参数为热压压力1.5 MPa、热压时间12 min、热压温度130 ℃、涂胶量240 g/m2。

3 结论

1)采用正交试验方案研究竹/杨复合规格材的制备工艺,不同影响因素对其力学性能的影响程度不同,除热压时间外,其他因素对24 hTS都有显著影响;而所有因素对材料的弯曲性能都影响不显著;材料不同,其力学性能所对应的理想工艺也不尽相同,因此应针对材料的用途确定主要考核指标,选定优化的制备工艺。

2)根据加权法对用于家具的竹/杨复合规格材的各项评价指标赋予合理的权重,最终通过有序数得出较优工艺参数为:热压压力1.5 MPa、热压时间12 min、热压温度130 ℃、涂胶量240 g/m2。