海上平台生产分离器液位控制方式优化

陈 昶

(中海石油(中国)有限公司湛江分公司)

在南海西部某海上石油平台的原油处理工艺流程中,油气水三相分离是一种最初期、最简单的分离方式。由于海上作业环境恶劣,空间狭小,使得现场控制仪表在选型、安装及维护等方面都存在很大的特殊性。平台在设计初期各个原油处理罐上的液位控制回路均采用的是标准气信号传输、控制,只能实现现场本地控制。

生产分离器主要是对平台各油井产液进行简单的油气水三相分离,日处理约5 000m3井液。随着产液量的不断增加,油田设备自动化程度的不断提升,气信号在传输、PID控制等方面的缺点逐渐凸显出来[1]。

1 液位控制方式结构改造

1.1 液位控制回路现状分析

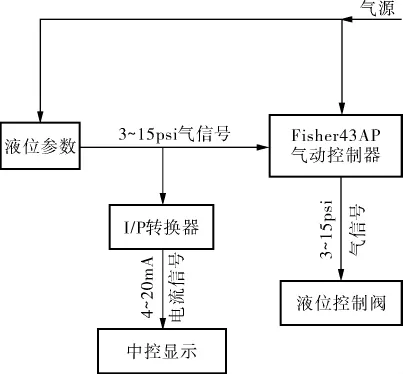

生产分离器旧液位控制回路(图1)是一套简单的气动控制回路,主要设备为气动浮筒液位变送器、I/P转换器、Fisher43AP系列气动控制器及气开式调节阀等。由于气信号传输有滞后,很容易造成分离器液位控制不稳,波动大。

1.2 液位控制回路改造与设计

图1 生产分离器旧液位控制回路(1psi=6.895kPa)

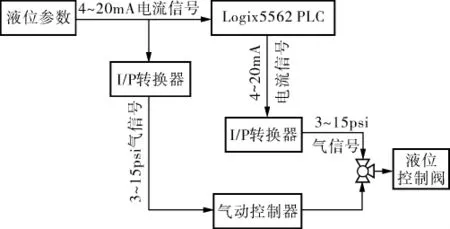

根据工艺控制要求,为提高控制精度,在旧控制回路的基础上进行改造。改造的控制回路核心为Rockwell公司生产的Logix5562控制器,另外还包含模拟量输入输出通道、电浮筒液位变送器、I/P转换器及气开式调节阀等。该设计保留原有气动控制回路,增加一路以PLC为控制中心的负反馈单闭环控制回路[2]。通过控制参数的整定,来极大地消除来自系统内外的扰动。调节阀气动控制信号在接入时采用两位三通阀。当平台中控生产系统出现故障时可以随时切换到本地控制模式,保证平台生产平稳运行[3]。新控制回路如图2所示。

2 控制系统仪表选择

2.1 控制环节

图2 生产分离器新液位控制回路

控制器采用Rockwell公司的Logix5562,它具有高度模块化、更好的拓展性及良好的兼容性等特点。控制器在系统程序的控制下,顺序扫描到模拟量输入通道,按照系统程序PID运算然后顺序向模拟量输出通道发出相应的控制信号[4,5]。

本系统采集现场电浮筒液位变送器的液位信号和上位机中液位设定值,经控制器程序PID模块运算后,输出相应的模拟量信号,控制对应的液位调节阀开度。

2.2 PLC控制主程序

Logix5562控制程序中一条PID指令即对应一个控制环节,当执行复杂控制时,使用多条PID指令(设置主从)即可。由于本回路为简单的单闭环控制回路,使用一条PID指令即能满足设计要求。

首先程序判断液位控制阀的工作方式(手/自动控制),其次在调节阀自动控制的情况下将液位模拟量引入到PID控制模块Process Variable中。经过PID相关参数整定,模块中Control Variable输出到模拟量输出通道。

2.3 PID调试

系统投用前需要将调节阀选择手动控制,根据控制器参数与系统动态性能、稳态性能之间的关系确定PID模块的各个参数。由各个参数的控制规律可知,比例使反应变快,微分使反应提前,积分使反应滞后。在一定范围内,比例、微分值越大,调节的效果越好。依据工作经验,选用工程整定法与临界比例法相结合的方式对PID参数进行整定。

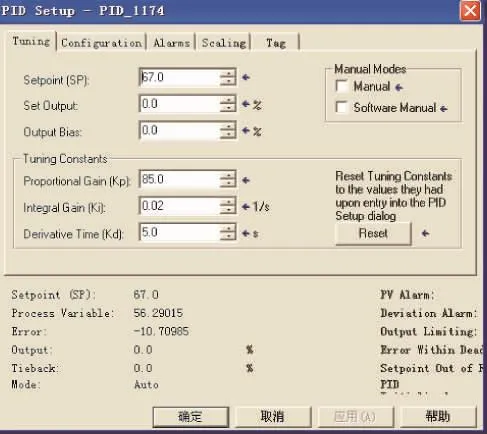

首先在足够短的采样周期内缓慢增加比例系数,直到系统反应迅速。其次在系统SP值与PV值满足不了系统要求时,加入积分控制。将两个参数反复调试,直到得出相应输出结果。最后在系统动态过程无法满足工艺控制需要时,在微分时间为0的基础上,逐渐增加微分时间,同时相应地改变比例系数与积分时间,反复试凑得出理想的控制参数。PID参数界面如图3所示。

图3 PID参数界面

3 改造后的效果分析

本次改造将液位控制阀的现场本地控制改造为中控远程控制。现场控制气路的改造,提升了控制阀的控制效率,减少了由于气路信号传递滞后等原因造成的调节阀控制不稳定的问题。另外在控制回路中,优化了现场的控制流程,可直接将现场的气动控制器旁通,通过中控室内上位机调节PID参数控制容器的液位,操作人员操作更加便捷,进一步提高了系统和设备的自动化程度。

该液位控制系统经过改造后性能稳定、调校方便,能够实现中控系统的直接控制,日常维护工作量几乎为零,减少了调校控制器等大量工作。

4 结束语

改进后的控制系统可以提供较高的定位精度,在系统有过程干扰时能够更加迅速地响应。此次改造从根本上解决了液位控制系统控制器控制不稳、故障率高以及现场控制器采购费用高等问题。把现场控制器移植到中控PLC控制器中,延长了控制器的使用寿命,节省了订购控制器的费用,而且控制更加稳定。