注塑机冷冻水循环系统设计探讨

高瑞凯

(中机第一设计研究院有限公司,合肥230601)

1 引言

随着液压传动技术和电子控制加速的快速发展,注塑机已广泛应用于建筑、汽车、模具、家电、食品、医药等行业[1]。自2006 年以来塑料消费年均增长9%左右,我国已成为世界最大的塑料制品生产和消费市场之一。

注射成型是利用外部辅助热源融化塑料颗粒,熔融状态的塑料液体借助于注塑机注射入模具,然后,冷却固化成型出所需要的塑料制品,整个过程包含:加料→熔化→施压注射→模具冷却→开模取件这5 个环节。

在注塑机注射成型过程的5 个环节中有施压注射和模具冷却2 个环节需要冷却,其中,施压注射冷却系统主要用来冷却液压油,模具冷却过程主要用来冷却注塑制品。

冷却时间在整个塑件生产周期所占的比例最高,约占成型周期的50%~80%,而冷却系统设计的合理性直接关系到制品能否充分冷却及能否缩短冷却时间,以提高生产的效率[2,3]。

2 注塑循环水系统参数确定

2.1 模具冷却循环水系统水温

研究表明,当液压油温度超过55℃时,液压油的氧化加剧。油温超过55℃后,温度每上升10℃左右,液压油的使用寿命要缩短一半,因此,控制油温是防止液压油氧化变质的重要环节。液压系统的理想工作温度应为45~50℃,因液压系统是依据选定的压力油的黏度而设计[4]。因此,在设计过程中需考虑液压油降温冷却系统,从而延长液压油的使用寿命和保证注塑机液压系统的控制精度和灵敏度。

从熔融塑料注入模腔到制品脱模,需要对模具持续通循环水冷却,注塑件成型周期越短,对循环水的冷却效果要求越高。在白色家电领域,注塑件大部分比较小,通过优化模具冷却循环水系统,注塑成型周期已经被压缩到45s 以内,从而大大提高了生产效率和经济效益。合肥工业大学凤贝贝在对冷却水温度和冷却水流速2 个因素对冷却效果的影响程度进行比较得出:冷却水温度对冷却效果影响非常显著,冷却水流速对冷却效果影响显著,在保证水流紊态的情况下,10℃供水温度效果最佳。随着注塑机制造工艺的不断升级以及模具冷却循环水系统的优化研究,目前,推荐的循环水供水温度10~15℃。循环水系统的供回水温差对模具的成型精度和废品库有直接影响。精密模具冷却系统出入水口温度差应在2℃以内,普通模具也不可超过5℃。

液压油降温冷却系统控制理想油温为45~50℃,此系统对冷却水温度的要求远小于模具循环水系统,设计冷却系统时不宜将2 个系统合用。

2.2 冷却水系统流量

冷却水流量需要同时满足系统散热量和紊流换热(理想雷诺数为104以上)2 个要求,因此,计算冷却水流量应该为2步进行。

2.2.1 根据散热量计算模具冷却循环水系统流量

首先对冷却过程进行分析,整个冷却过程可以分为下面几个方面:模具辐射散热、模具对流散热、模具向注塑机其他部件传导的热量、循环冷冻水系统传导热量。其中,前3 部分均为自然散发热量,模具冷却循环水系统为强制散热量。为了简化计算过程,计算时忽略掉自然散热的部分,默认所有热量均通过循环冷冻水系统冷却。

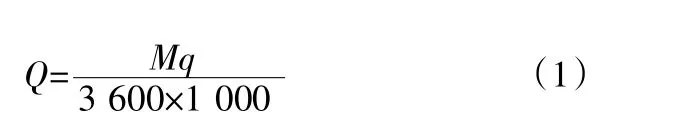

冷却过程总散热量Q可根据塑料注塑成型机单位时间产量计算:

式中,Q为注塑设备总散热量,kW,M为注塑机小时生产量,g;q为常用热塑料塑料的注塑成型温度下的总热含量[5](见表1)。当注塑原料由多种组分组成时,应首先根据各组分质量百分比计算出综合q值。

式中,G为计算循环水流量,m3/h, Δt为循环冷冻水系统供回水温差,℃。

表1 常用热塑料的注塑成型温度下的总热含量

以某家用空调注塑车间为例,单个生产周期45s,单个注塑件重量20N(2.0kg),注塑原料为ABS 熟料,模具冷却循环水系统供回水温度为10℃/15℃,代入上述公式(1)、公式(2)计算后得出循环水流量为3.04m3/h,与生产现场提供资料一致。

2.2.2 校核是否满足紊态换热要求

式中,Re为雷诺数;ρ为水的密度,kg/m3;v为水流速,m/s;d为管道直径(特征长度),m;μ为水的运动黏度系数,10℃时,取1.30×10-3kg/(m·s)。

经查询此注塑机样本可知模具冷却循环水系统进出口管径为DN50mm, 经计算,管内流速v=0.43m/s,代入上述公式(3)计算后,Re=16 538>10 000,满足紊流换热要求。

3 注塑循环水系统设计

3.1 常用模具冷却循环水系统介绍

模具冷却循环水系统全年均需要循环冷冻水降温,为了保证生产效果,要求全年供水温度均在10~15℃,满足上述要求可采用以下2 种方案:

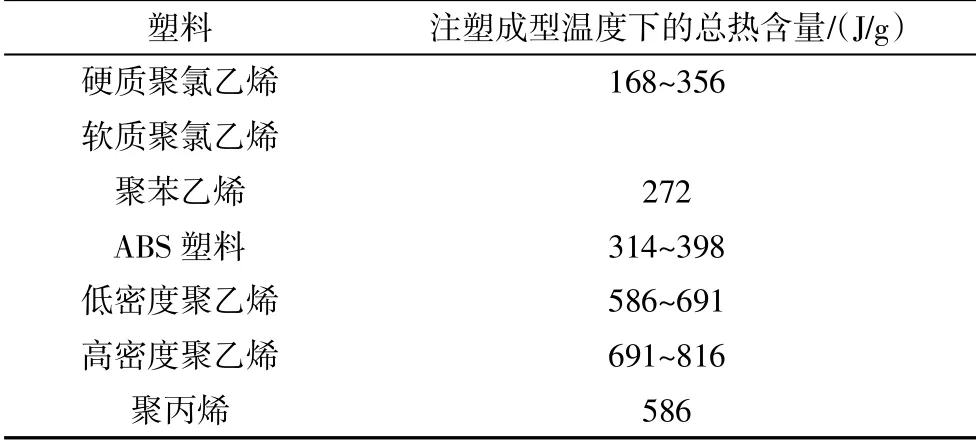

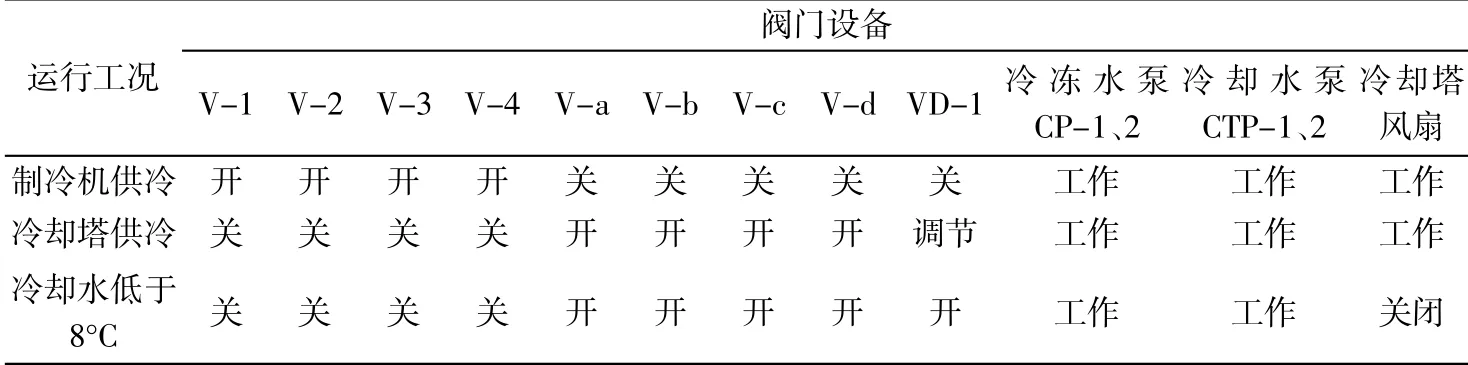

1)冷却塔+水冷制冷机组(螺杆机或离心机)+板式换热器系统,夏季运行时开启制冷机制冷,过渡季节运行时根据室外温度选择制冷剂制冷或冷却塔免费供冷,冬季运行根据室外温度选择冷却塔免费供冷或冷却水内循环供冷。此方案系统图见图1,运行工况转换表见表2。

2)自然冷却风冷螺杆机组,机组内置自然冷却盘管、板式换热器和乙二醇泵等。制冷机组分3 个工况运行:夏季运行时需采用制冷机制冷,压缩机全部运行;过渡季节当室外环境温度低于冷冻水回水温度时,开启自然冷却功能预冷,然后再通过蒸发器制冷,压缩机部分运行;冬季当室外环境温度低于可供所有室内需要冷量时,冷冻水经过自然冷却盘管冷却;压缩机关闭。经过3 种运行过程产生的低温乙二醇溶液通过板式换热器与循环冷冻水机组换热产生设定温度的循环水[6]。

图1 注塑车间循环冷冻水系统图

表2 运行工况转换

3.2 模具冷却循环水系统设计要点

模具冷却循环水系统设计过程中应特别注意水泵选型、系统补水、管路平衡和安装和系统防腐等问题。

3.2.1 水泵杨程设计

设计过程中常会出现工艺专业注塑机压降提资不准确问题,从而导致系统设计水泵杨程过小,注塑机无法满足使用流量要求。整个系统运行过程中笔者认为应该理解成闭式循环。水泵选型过程中杨程应根据管路阻力、阀件阻力、过滤器阻力、蒸发器阻力(或板式换热器阻力)、注塑机模具冷水管阻力,目前,家用空调领域国内注塑机模具冷水管阻力约在10 ~20kPa。为了防止水泵杨程选型过大而导致水泵烧电机现象出现,建议冷水循环泵采用变频控制。

模具冷却循环水系统末端仅配有手动启闭阀门,为降低系统输配能耗,可采用一次泵变流量运行,同时,供回水主管之间设置压差旁通系统,根据系统旁通量控制水泵和主机运行台数。

3.2.2 补水系统设计

因为单台注塑机需要满足不同的注塑制品要求,生产中经常会出现模具更换的情况。在模具更换过程中,整个循环水系统不间断运行,存在循环水泄露损失,因此,在设计补水定压系统时宜按系统水容量的2%计算,且补水泵宜设计2 台。

3.2.3 管路平衡和安装

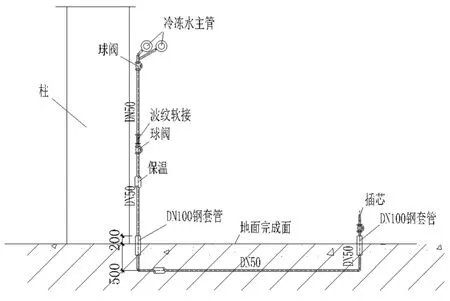

末端输配管路优先采用同程式系统,各支路回水总管应安装静态平衡阀,保证各支路流量分配平衡。支路管道宜不变径,如需变径不宜超过2 处。注塑车间生产过程中需要桁车或机械手等设备,管路布置空间受限,输配管路设计时应在牛腿以下贴近结构柱安装,单台模具冷却循环水系统管路应采用下翻埋地或下翻管沟的方式接至设备循环水接头。埋地接管示意见图2。

图2 注塑机循环冷冻水下翻埋地接管示意图

3.2.4 防腐

输配管材应做好防腐处理。地埋管采用镀锌钢管,管径DN≤80mm 水管采用焊接钢管,DN>80mm 水管采用无缝钢管,法兰连接,焊接钢管和无缝钢管均需二次镀锌后安装;或管径DN≤80mm 水管采用焊接钢管,DN>80mm 水管采用无缝钢管,法兰连接,所有管材做内涂塑处理。

水泵入口应安装4mm 孔径过滤器,制冷主机入口应安装3~4mm 孔径过滤器,注塑机入口应安装2.5mm 孔径过滤器(注塑机自带),水泵入口母管设全程水处理器。

4 结语

本文结合笔者白色家电领域多个注塑车间循环冷冻水系统的设计经验,对该系统进行探讨。

首先,给出了模具冷却循环水系统推荐的循环水供水温度10~15℃;精密模具冷却系统出入水口温度差应在2℃以内,普通模具也不可超过5℃。提出了单台注塑机冷却水流量应根据散热量计算并应通过计算Re校核计算结果。

其次,介绍了满足全年10~15℃供水温度要求的2 种系统方案,并就设计过程中需要特别注意的水泵选型、系统补水、管路平衡和安装和系统防腐等问题进行详细的介绍,以供设计参考。