探析贝雷架在地铁车站盾构龙门吊轨道梁中的应用

宋作堂

(中铁建海南投资有限公司,海南 陵水572400)

1 工程概况

长沙地铁星沙文体中心站作为地铁施工区间站,兼顾盾构始发井的功能,车站围护结构标准段宽度为22.7m,加宽段宽度为26.6m。盾构井设置了左右2 个井口,计算尺寸为24.6m×13.8m。根据施工组织设计需要,需在本站安装3 台龙门吊,龙门吊轨道梁基础[1]在标准段利用围护结构的冠梁为基础,在扩大端井口部位利用贝雷架作为轨道梁供16t 龙门吊行走。龙门吊采用L 型吊钩门式起重机,龙门吊型号为MDG16T-21A6 型,设计跨径21m。基于安全施工等因素考虑,贝雷梁的挠度控制和利用现有车站机构是贝雷梁设计的重点。

2 方案设计分析

如上文所述,现阶段城市轨道交通地铁区间采用盾构法施工时,车站端头往往兼顾盾构始发的功能,本项目车站为中间站,所处城市主干道下方,施工过程中封闭半幅道路,留半幅道路进行交通导行,封闭施工区较为狭小。以往吊装盾构管片的龙门吊跨度采用2 种形式,一是盾构井外侧宽度加上0.5~1m 作为龙门吊的设计跨度,轨道采用钢筋混凝土结构,这种设计缺点是占用了较多的施工场地,后期拆除混凝土量较大,优点是构造相对简单;二是利用冠梁作为标准段的轨道梁,盾构井处采用现浇钢筋混凝土结构,该方法后期拆除混凝土量相对较小,拆除相对麻烦,需采用绳锯等方法拆除,受工序影响,混凝土支模板及后期养护时间较长。本项目采用贝雷架替代钢筋混凝土梁,优点较为凸显,原材料贝雷架不但取材方便,可以租赁而且可以回收利用,降低成本,在工期上也可减少一半以上时间。

3 贝雷架轨道梁总体施工方案

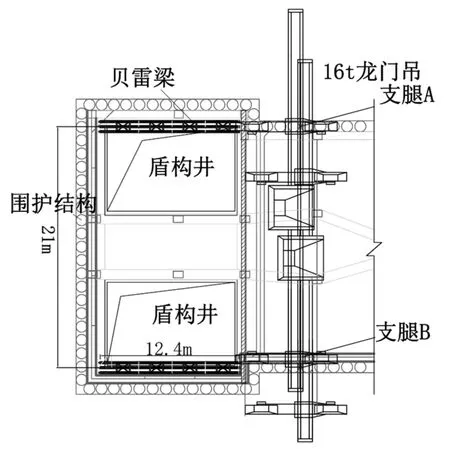

贝雷架梁设计:车站盾构井部分采用321 型贝雷片3 排单层设计,设计轨道基础梁宽1.08m,采用单跨设计,计算跨度12.4m,两行走轨中心间距21m(见图1)。3 排贝雷片,贝雷片间距为0.45m(1.08=0.45×2+0.18),贝雷架上横向铺设20b 工字钢,工字钢间距0.4m,工字钢上铺设43 型钢轨。

图1 贝雷梁平面布置图

支座设计:利用设计混凝土轨道梁顶标高进行反算,现有盾构井两侧混凝土需在现有高度上加高700mm,采用现浇钢筋混凝土结构,支撑座中心间距12.4m(见图2)。另每个支撑梁上预埋钢板,预埋钢板尺寸分别为1.1m×0.7m 及1.1m×0.3m,安装时贝雷梁与预埋钢板焊接连接。

图2 贝雷梁安装图

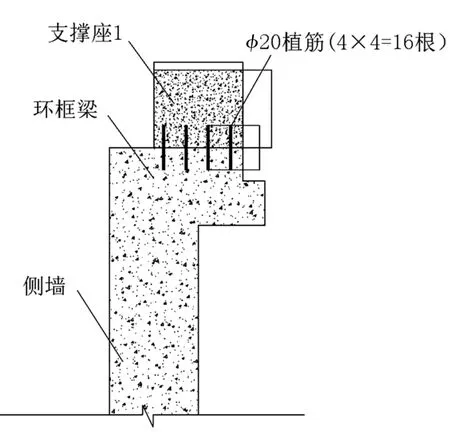

西侧2 个支撑座(支撑座1)尺寸为1.3m(长)×0.8m(宽)×0.7m(高),其与顶板采用植筋连接,钢筋为16 根φ20mm 螺纹钢(见图3);东侧2 个支撑座(支撑座2)尺寸为1.3m(长)×0.4m(宽)×0.7m(高),其与顶板及挡土墙采用植筋连接,钢筋为20 根φ20mm 螺纹钢(见图4)。

图3 支座1 预埋筋布设

图4 支座2 预埋筋布设

4 贝雷梁受力分析

4.1 满荷载下受力分析

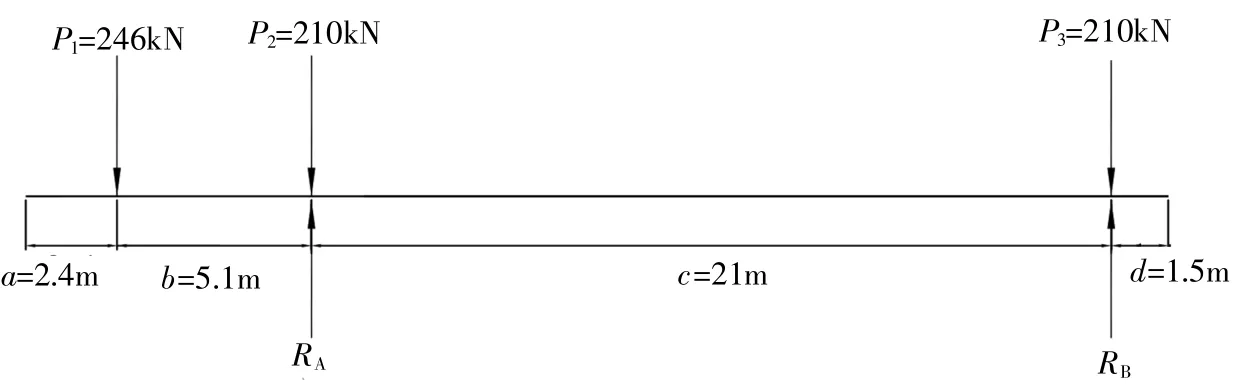

16t 龙门吊共有2 个支腿,4 个轮支点,龙门吊门架重420kN(42t),为了方便快速验算,建立简化受力模型,龙门吊自重为按照静荷载考虑,每个支腿受力为210kN(21t)。架体行走小车重86kN(8.6t),简化为集中活荷载进行验算;该龙门吊的主要施工任务为吊装盾构管片,每次吊装3 片,按照楔形块(质量约为1.2t)、临近块、标准块(质量约为3.8t)重的标准块质量考虑[2],吊重为114kN(11.4t),考虑到施工过程中的最不利环境,以龙门吊理论吊重荷载160kN(16t)进行验算,加上行走小车自重,因此,集中活荷载最大为86kN(8.6t)+160kN(16t)=246kN(24.6t)。

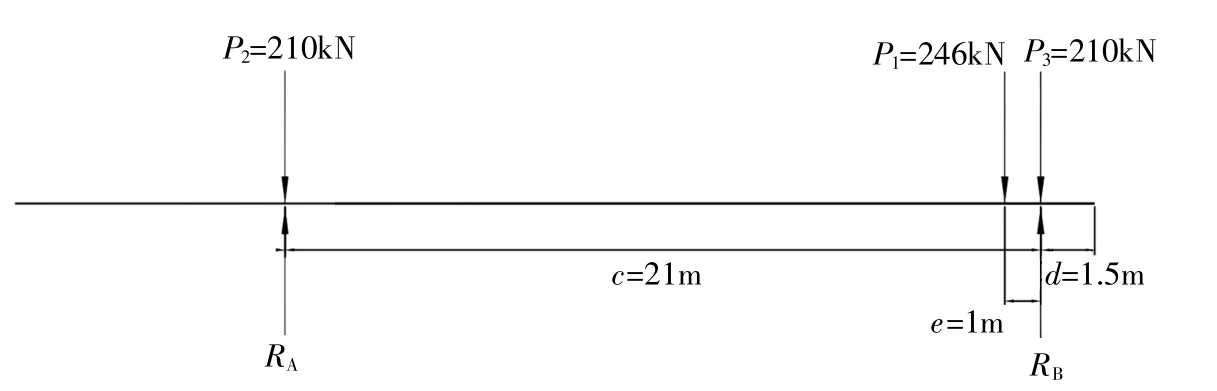

临近悬挑段侧为支腿A,支腿A 的最大受力分析:当满荷载吊物246kN(24.6t)运行到左侧端部位置时,支腿A 的受力最大(受力简图如图5 所示)。

图5 满荷载下吊物运行到悬挑端受力简图

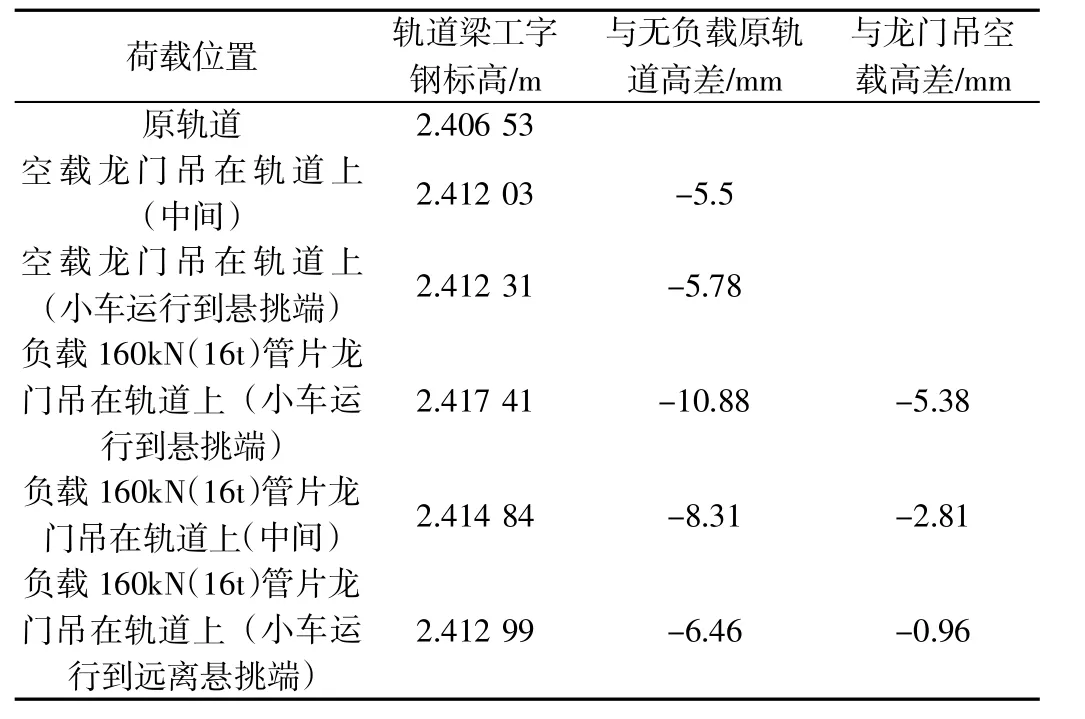

另一侧为支腿B,对B 点取力矩平衡得:

计算得:RA=515.7kN。

支腿B 的最大受力分析:当满荷载吊物246kN(24.6t)小车运行到界限处时,支腿B 的受力最大。如图6 所示。

图6 满荷载下吊物运行到远离悬挑端受力简图

对A 点取力矩平衡:

实施乡村振兴战略是党的“十九大”作出的重大决策,是新时代“三农”工作的总抓手。党中央和云南省委高度重视,专门出台文件做出安排部署。到2020年全面建成小康社会,云南最突出的短板在乡村;到2035年与全国同步基本实现现代化,大头在乡村;到2050年建成与富强民主文明和谐美丽的社会主义现代化强国相适应的现代化强省,最重要的基础在乡村。实施好乡村振兴战略,对于云南来说意义重大。

式中,P为支腿A 和B 中心间距;e为小车运行到支腿B 侧时距支腿B 的最小间距。

计算得:RB=444.3kN。

4.2 混凝土支座验算

龙门吊行走梁基础为C30 混凝土支筋浇筑方台,预埋等面积钢板,钢板厚度为2cm,预埋在混凝土表面,考虑钢板下为混凝土,不考虑钢板变形,混凝土均匀受力,故混凝土基础验算如下(仅考虑混凝土基础为轴心受压):混凝土基础所承受的最大压力为龙门吊全部行走在贝雷架梁体上,即4 个混凝土支座每个承受的静载及动载的和为:N=(420kN(42t)+246kN(24.6t))÷4=166.5kN(16.65t);

贝雷架90kg/m,配件70kg/m,单侧轨道质量:N1=(90+70)×12.4=1.98t;

22b 工字钢36.4kg/m,单侧轨道工字钢总质量:N2=(12.4÷0.4+1)×1.08×36.4=1.26t;

混凝土基础的最小表面积:A=1.3×0.4=0.52m2;

4.3 弯矩剪力验算

使用过程中,龙门吊在轨道上行走2 种状态,一种是单轮在梁上,轨道梁只承受一个轮子的压力,另一种龙门吊完全行走在轨道梁上,计算这2 种状态下贝雷架轨道梁的弯矩情况,荷载系数取1.3。

情况一:单轮上梁,前轮到达梁中间处所受弯矩最大,以此进行弯矩验算。

式中,P为支腿A 最不利情况下荷载的一半,即257.85kN(2 个轮子均匀受力);L为跨度。

结论:弯矩、剪力均满足设计要求。

5 主要施工方法

5.1 测量放线定位

对于地铁车站龙门吊轨道梁,由2 部分组成,一部分为利用现状围护桩顶部冠梁,一部分为贝雷架。定位测量主要确定冠梁顶部标高,以此控制贝雷架轨道梁顶部高程,确保整个梁体在同一水平面上。对冠梁中线既钢轨中线测量,每5m 测量一次,计算平均值。根据轨道支座尺寸,对盾构井两侧的贝雷架支座进行测量放样,确保支座中线与冠梁中线同轴。

5.2 支座预埋件安装及浇筑

后浇支座浇筑前按设计要求进行植筋,植筋前对新旧混凝土界面进行凿毛处理,界面清理干净后方可植筋,钢筋锚固深度均按照受拉构件进行考虑,长度为20cm。在植筋过程中需严格控制施工质量,严格执行清空程序,植筋完成后进行拉拔实验。提前支座预埋钢板,钢板支腿与钢板采用塞焊,钢板顶需与浇筑后混凝土平面保持高程一致,安装就位经现场技术人员检验合格后方能支模浇筑混凝土。

5.3 贝雷梁架设施工

贝雷梁采用地面拼装,整体吊装就位。贝雷片拼装时,由16t 汽车吊配合工人按照既定的设计图纸逐片进行拼装,拼装完成经现场技术人员检查合格后方能进行吊装。吊装采用35t汽车吊四吊点起吊,吊环及钢丝绳在使用前需进行检验,合格后方能使用。吊装时需安排2 位司索指挥,贝雷架吊离地面50cm 时,查看起吊状态,无异状后匀速缓缓起吊。安放位置需提前测量标记定位,由司索指挥指挥工人进行微调,安装误差控制在1cm 范围内。

5.4 钢轨铺设

汽车吊配合人工将20b 工字钢吊放到贝雷梁上,按照设计好的位置进行安放,工字钢需利用直径20mm 的螺纹钢与贝雷梁横向进行固定焊接,工字钢固定完毕后即可安装轨道。轨道的安装要按照设计的轴线进行安装固定,固定用的卡片需要与工字钢进行满缝焊接[3]。

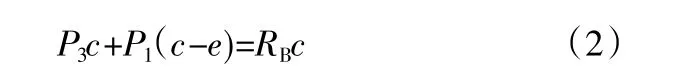

5.5 负载试验

轨道安装完毕后,在投入使用前进行负载实验,试验分2阶段进行,第一阶段为正常使用状态下(吊装3 片标准块、临近块),贝雷梁各测点最大变形量;第二阶段为满负荷状态(荷载为16t 时使用状态下)。经试验贝雷梁在荷载160kN(16t)时各测点最大变形量为10.88mm。具体数据详见表1。

表1 16t 龙门吊不同负载不同位置贝雷梁标高数据表

6 结语

经项目部科学计算、优化组织,长沙地铁星沙文体中心站采用321 型贝雷片组装的龙门吊轨道梁快速投入使用,保证了盾构施工工期。在盾构施工的6 个月使用过程中,经历了大风、暴雨等恶劣天气,均未发生任何安全事故。经实践证明,贝雷片拼装轨道梁在城市轨道交通施工中具有较大的应用可推广性,为以后类似的工程提供了理论基础及实用依据。