基于双CAN总线的薄煤层液压支架电液控制系统研究

高 晋,田慕琴,许春雨,宋建成,宋单阳,兰梦澈

(1.太原理工大学,山西 太原 030024;2.煤矿电气设备与智能控制山西省重点实验室,山西 太原 030024;3.矿用智能电器技术国家地方联合工程实验室,山西 太原 030024)

煤层厚度在1.3m以下的薄煤层工作面绿色、安全、高效开采一直是世界难题,我国薄煤层储量约占全国总储能的20%,但储采比严重失衡。薄煤层采煤工作面作业空间狭小,人工作业困难。目前国内薄煤层逐步实现了机械化开采,但设备使用率低、机电事故较多、自动化程度低。研究薄煤层液压支架电液控制系统为实现薄煤层自动化、智能化开采提供关键技术依据,对实现煤矿安全、高效、智能化开采具有现实意义[1]。

薄煤层液压支架电液控制技术由国外引领,主要有德国marco、EEP以及美国JOY公司[3],其电液控制系统实现了液压支架自动控制、状态监测与自动调整、系统故障诊断、远程一键启停等功能。国内的薄煤层液压支架电液控制系统在此技术上发展缓慢,仅可实现液压支架电液控制系统的基本功能,包括就地单动作控制、成组动作控制、状态信息检测等[4]。但支架的自动跟机、顶板压力实时监测、姿态检测控制技术等功能都处于研究状态[7],在薄煤层开采恶劣环境中,推进智能快速开采,提高控制系统的精准度,实现在工作面巷道控制中心或地面控制中心对支架进行远程控制以及煤矿智能化开采仍是研究热点。

本文通过对薄煤层自动化采煤工艺研究,搭建一套集支架状态信息检测、控制、视频、通信于一体的智能控制系统架构,为实现薄煤层采煤工作面成套液压支架整体、有效的集中、智能化控制作业提供技术支持。

1 薄煤层自动化采煤工艺研究

国内外主流的薄煤层机械化采煤工艺可分为螺旋钻采煤技术、刨煤机采煤技术和滚筒式采煤技术[11]。滚筒式采煤技术适用于地质赋存条件较为复杂的薄煤层,可以有效解决薄煤层开采压煤问题,提高煤炭采出率。滚筒式采煤技术相对于刨煤机和螺旋钻机采煤技术操作较为困难,构造复杂。但相对于前两种采煤机,滚筒采煤机工作效率更高。

薄煤层工作面实现智能化开采的关键是支架跟机过程的无人化操作。采煤机自工作面的一端进刀,各循环中割煤、移架、推溜的方向一致。采煤机割煤后,液压支架进行追机移架,但不推移刮板输送机,在采煤机与割煤反方向扫浮煤后,进行追机推移刮板输送机,将落下煤块装载到刮板输送机上,同时为下一刀割煤做好准备工作[13]。

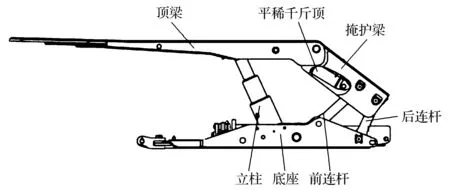

双立柱薄煤层液压支架如图1所示,其结构简单,移架速度快,可操作动作有10种,分别是升柱、降柱、推溜、拉架、提底、喷雾、伸侧护帮、收侧护帮、伸平衡梁、收平衡梁。支架跟机自动化控制是依据采煤机位置,按照采煤工艺和序列化的原则,进行支架的自动控制[14]。依据压力传感器采集顶板压力及时控制支架降、升动作,对工作面顶板、煤壁进行有效管理。依据位移传感器采集支架位置信息及时控制支架推、移动作等,实现支架自动迁移,保证采煤机与液压支架互不干涉,刮板输送机保持良好的运行姿态。

图1 支架总体简图

2 控制系统硬件设计

2.1 控制系统整体结构设计

薄煤层电液控制系统由地面主机、井下工作面巷道主机、控制器、隔离耦合器、先导阀驱动器、电液主控阀、各种传感器、摄像仪等现场设备组成,要求体积小、集成度高、功率大,采用工业总线进行通信[15],硬件连接如图2所示。

图2 控制系统硬件连接

支架控制器是电液控制系统的下位机,一方面是工人手动控制平台,通过电磁先导阀控制支架的各种动作。另一方面将各种传感器数据进行分析、汇总,上传至上位机。井下工作面巷道主机直接对支架进行点动、成组、一键启停等远程控制,通过煤矿通讯环网与井上主机进行信息交换和通信。

2.2 支架控制器硬件设计

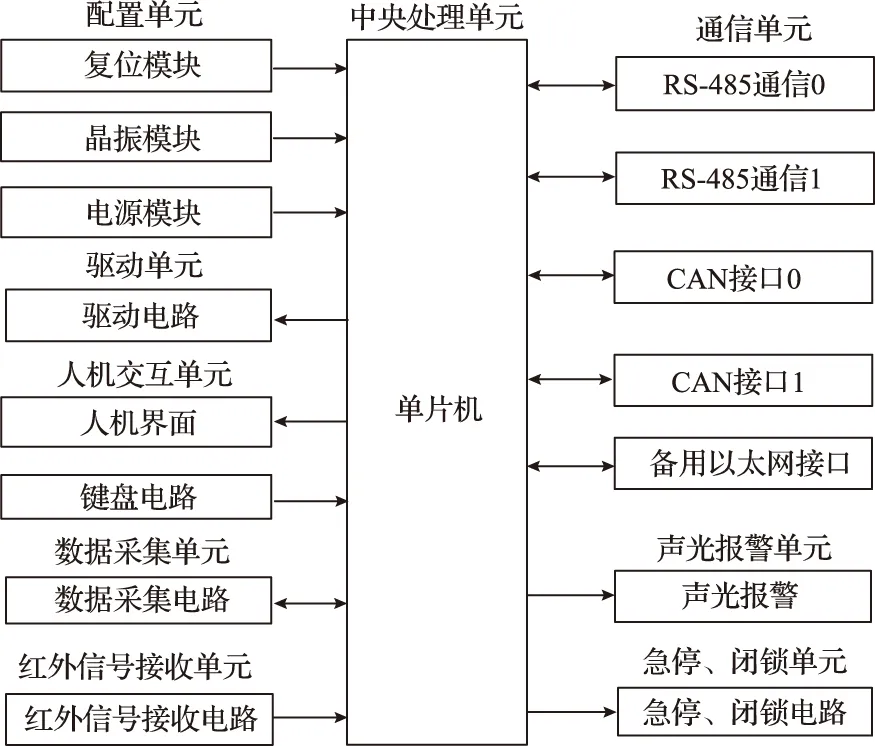

支架控制器由中央处理单元、配置单元、通信单元、人机交互单元、驱动单元、数据采集单元、红外信号接收单元等组成,硬件结构如图3所示。

图3 支架控制器硬件简图

中央处理单元选用STM32F407ZGT6单片机,采用Cortex-M4 32位RISC内核,工作频率168MHz,集成了高速嵌入式存储器(1MB的闪存,192kbytes的SRAM),4kbytes的备份SRAM,外设有四个USART和两个UART、两个DMA控制器、两个包含CAN通信接口。

支架控制器和视频监控系统互相辅助,控制器为摄像仪供电、控制其开和关,提供数据传输通道;视频监控系统在工作面巷道主机实时调用、切换,实现全工作面跟随采煤机的无人视频监控,辅助操作人员控制。

2.3 通信系统硬件设计

为了增强通信的稳定性和兼容性,本系统设置两路RS485通信,用于支架控制器间的左右通讯;两路CAN总线通信,用于工作面巷道主机和支架控制器的通讯,通信线路如图4所示。

图4 系统通信线路

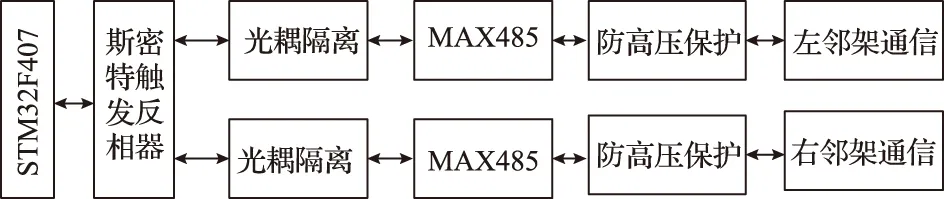

两路RS485通信可实现左邻架通信和右邻架通信,提高系统的响应能力如图5所示。由图5可知,每条通信包括CPU,光耦隔离、MAX485、防高压侵入保护电路[17]。保证了通信信号与RS485通信协议信号的稳定转换以及系统安全、可靠。

图5 RS485通信

斯密特触发反相器可将缓慢变化的输入信号转换成清晰、无抖动的输入信号,保证进入CPU的有效信号沿的陡峭度,提高MAX485芯片通信的可靠信。

双CAN总线通信,包括用于远程控制液压支架动作的操作命令总线和用于对整个工作面液压支架信息查询的轮询总线。轮询总线也具有急停功能,以应对命令总线出现故障的情形。本系统使用的单片机集成了2路自带控制器的CAN总线接口,外围电路只需增加ADM3053对CAN总线的通讯进行隔离保护,防止电磁干扰造成通讯异常。

3 控制系统软件设计

3.1 控制系统功能分析

薄煤层液压支架智能化控制可总结为“以就地控制为基础、工作面巷道主机远程控制为主,地面监控中心远程干预为辅”的工作面智能化生产模式。

就地控制模式是工人在支架控制器人机交互界面上直接操作控制,操作本台液压支架控制器通过RS485串口通信,向邻近控制器发送命令,控制邻近液压支架动作。实现双向邻架单架单动作控制功能、成组动作、急停闭锁功能、降-移-升动作程序(小循环)自动控制、系统自动编号功能和支架状态监测功能。按操作规程要求操作支架不动作,且左右控制范围不超过邻近3台支架[19]。

远程控制模式中,设备列车中的工作面巷道主机通过双CAN总线对整个工作面任意一台或成套支架控制器进行操控,包括单动作、急停等命令发送、监控画面切换、参数修改、程序在线升级等。支架控制器将液压支架顶板压力、推移行程、采煤机位置、方向等信息实时监测、处理上传至工作面巷道主机显示并存储。依据采煤机位置,调用当前位置的视频监控画面,下发具体工艺段指令,实现支架自动跟踪采煤机,完成自动降—移—升、自动推溜、自动拉架等自动化采煤作业流程。井上主机完成整个系统的监视、与井下工作面巷道主机进行通信、发布生产任务信息等工作

3.2 通信系统软件设计

系统采用的CPU芯片包含6路串口,均可实现标准的异步、全双工RS485通信,通过配置通信芯片控制引脚切换接收发送状态。设定所传输的数据的每个数据字节共使用10位:1个起始位、8个数据位和1个停止位。就地控制模式下按照协议格式进行邻架通讯。数据包括单功能控制命令代码、成组控制命令代码以及参数命令代码等,单功能数据通信设计为9位的数据传输格式,功能码CMDTYPE+操作支架编号+目标支架编号+3位动作码+支架数量+2位校验码;成组命令和参数命令代码设计为11位的数据传输格式。两位校验码是在发送程序中,通过程序的运行对命令代码的每一位依次进行CRC校验所生成,然后将该命令代码一并发送到相邻支架控制器中进行CRC校验,校验成功即为通信成功[19]。考虑井下环境复杂,通信干扰源较多,通信设计为3次发送机制,每次通信失败后,连续进行两次发送,持续失败则进行通信故障报警。

远程控制模式中,上位机和支架控制器之间通过双CAN总线通信,用于操作命令的总线只在操作者需要对支架进行操作或查询传感器数据及参数设置时才需要收发数据,其他时间总线空闲;轮询总线根据需要设定一定的频率后,不停地在传输数据以实现上位机对支架状态进行实时监控,程序流程如图6所示。

图6 双CAN总线通信程序流程图

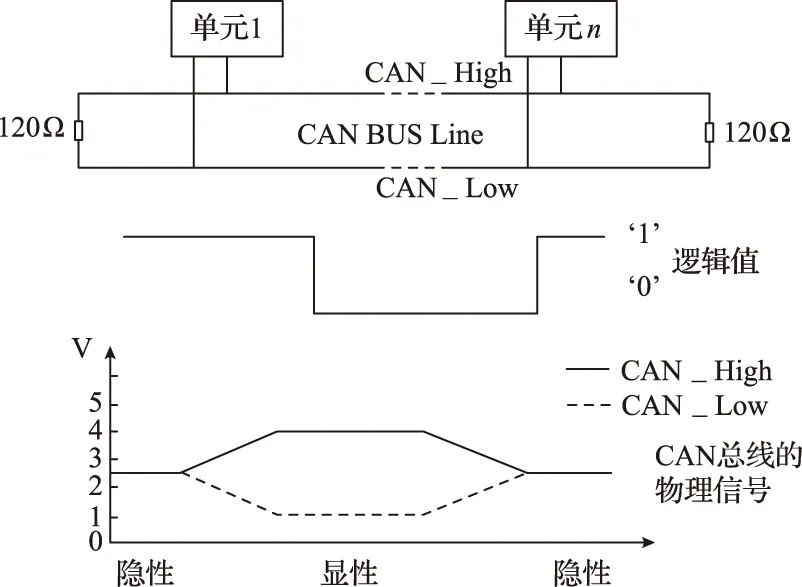

本设计采用ISO11898高速通信标准,通信速率最高可达1Mbps。物理层特性如图7所示。显性电平对应逻辑0,CAN_H 和 CAN_L 之差为 2.5V 左右;隐性电平对应逻辑 1,CAN_H 和 CAN_L 之差为 0V。在总线上显性电平具有优先权,只要有一个单元输出显性电平,总线上即为显性电平;只有所有的单元都输出隐性电平,总线上才为隐性电平。另外,在CAN总线的起止端都有一个120Ω的终端电阻,来做阻抗匹配,以减少回波反射。

图7 CAN协议物理层特性

在设计基于CAN总线通信系统时,确定CAN信息标识符的分配非常关键[20]。它决定了信息相关的优先权和信息的等待时间,也影响了信息滤波适用性、合理的通信结构适用性和标识符使用效率。CAN协议没有规定信息标识符的分配,只是定义了标准格式11位的标识符和扩展格式29位的标识符,每数据帧最多传送8字节数据。为满足薄煤层电液控制系统的具体通信要求,设计专用的CAN总线应用层协议。

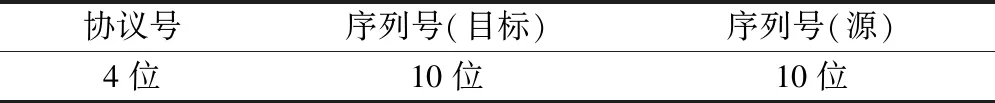

首先定义强制性的29位标识符分配方案,基本ID从ID28到ID18,扩展ID由ID17到ID0表示,标识符格式见表1,这些标识符在就绪状态时可以使用。

表1 标识符格式

协议中规定高4位作为协议号,用来表示传输数据所遵循的子协议,不同的子协议对应不同的8字节数据分配方法。协议号与功能相对应,其对应关系见表2。

表2 功能与协议号对应关系

中间10位作为数据帧的目标地址,高4位依据连续的高电平可分为4个网段,后6位根据采煤机方向进行编址,编址的大小方向与运行方向相同,源地址格式与目标地址格式相同。保证了CAN总线最多包含256个节点,满足薄煤层液压支架电液控制系统的需要。

该设计总线上所有单元都可以检测错误,有误的单元会立即同时通知其他所有单元,正在发送消息的单元会强制结束当前的发送。

4 通讯实验

4.1 RS485通信实验

为验证RS485通信能否满足薄煤层液压支架电液控制系统的就控制模式,对三台支架控制器进行邻架操作10个动作点动控制实验。支架号从小到大排序成功后,初始化显示当前支架编号、采煤机是否位于本架位置和压力、行程初始值,在支架控制器1的人机交互界面上按左预选键,可选定支架控制器2和3。按下不同的动作按钮,被控支架控制器显示面板显示动作图案和压力参数值,正常反馈动作信息;蜂鸣器发出响声,表示其正在动作,响应时间为毫秒级别。

实验结果表明,支架控制器通过RS485通信能准确、快速控制邻架,实现系统在就地控制模式下自动编号功能和邻架控制功能。

4.2 CAN通信实验

为验证CAN通信能否满足薄煤层液压支架电液控制系统的远程控制模式,搭建上位机和30台支架控制器,设计实验如下:实验1,上位机向支架控制器发送急停控制命令;实验2,支架控制器定时向上位机发送数据。

为验证实验1,按照已定协议上位机在程控模式下通过CAN总线向支架控制器11发送急停命令。为验证实验2,支架控制器28按下闭锁按钮,此时邻架控制器27和29也处于闭锁状态CAN通信标识符设为0x00AA的控制器定时向上位机传输8位数据。支架控制器11为急停支架,整个工作面处于急停状态;上位机任意时间可显示采煤机位置、支架控制器急停、闭锁状态、压力、位移数据信息等。

实验结果表明上位机通过双CAN总线能准确对支架控制器进行远程命令操作和支架状态信息传输,而且,工作面支架状态信息数据传输为毫秒级别,具备实时性。

5 结 论

1)通过对薄煤层自动化采煤工艺的研究,提出了一种成套液压支架集中远程自动化、智能化控制方法,完成了系统硬件和软件的设计,实现了液压支架智能控制。

2)系统能实现远程和就地控制支架的各种动作,实验表明系统通讯稳定、快速。