新型CPAM合成及其在煤泥水处理中的应用研究

赵 翔,黄 波,刘国伟

(中国矿业大学(北京) 化学与环境工程学院,北京 100083)

我国是世界煤炭资源大国,也是煤炭生产、消费大国。能源的消耗促进了选煤工业的快速发展。煤泥是煤炭洗选加工过程的主要副产品,随着我国选煤机械化程度的提高和原煤开采量的增大,其产量也逐年增加。但是目前大部分地区的煤泥由于含水量较大,杂质较多,发热量较低,处理成本较高等原因不能充分利用,因而能够有效地处理煤泥资源以及煤泥资源的综合利用,仍是一个亟待解决的问题[1,2]。

选煤厂对于煤泥水的处理主要是通过絮凝沉降的方式来实现的,而在这个过程中,絮凝剂的效果好坏有着很大的影响。选煤厂生产实践中多采用高分子絮凝剂来加速煤泥水中颗粒的沉降,使用比较多为聚丙烯酰胺及其衍生物,包括阳离子型、阴离子型以及两性聚丙烯酰胺。其中对于煤泥水沉降效果最好的为阳离子型聚丙烯酰胺,在之前的研究中主要侧重于单种阳离子与丙烯酰胺的二元聚合试验,多种阳离子单体与丙烯酰胺单体共聚的研究相对较少,其中研究最多的为DAC与AM的共聚[3],在相同共聚条件下,DAC单体聚合较快,聚合较完全,并且共聚物相对分子质量较高,溶解性较好,但是单体价格太高,并且在低浓度状态下易发生水解,在工业运用中存在一定的限制。而DMAEMA大分子链上亲水基团较多,正电荷密度较高,阳离子单元结构稳定等优点。因此采用DAC和DMAEMA两种阳离子单体和AM进行共聚,降低生产成本,并改善阳离子絮凝剂的性能。本文对其聚合条件进行了优化研究,并对合成产物的絮凝性能通过煤泥水絮凝沉降试验进行了评价。

1 CPAM合成与效果评价试验

1.1 试验仪器与试剂

丙烯酰胺(AM),分析纯;丙烯酰氧乙基三甲基氯化铵(DAC),工业级;甲基丙烯酸二甲氨基乙酯(DMAEMA),工业级;氧化还原引发剂过硫酸钠(Na2S4O8)和亚硫酸钠(Na2SO3),分析纯;非稀释性乌氏粘度计,浊度仪(WZS-186型),红外光谱仪。

1.2 阳离子有机高分子絮凝剂的制备

试验采用水溶液聚合法进行制备[4,5]。将AM、DAC、DMAEMA和去离子水按一定比例加入烧杯中,调节溶液pH,将烧杯口用保鲜膜封口,通氮去氧,搅拌混合溶解30min,加入引发剂过硫酸钠和亚硫酸钠,继续通氮5min,随后转入水浴槽中进行水浴加热到一定温度,恒温聚合一定时间,得到透明胶状聚合产物,在烘箱中将产物干燥,造粒,粉碎,得到聚合产物。

1.3 最佳聚合反应条件的确定

为获得高相对分子质量的聚合产物,对试验聚合反应条件进行优化,获得最佳聚合反应条件,考察聚合反应体系pH值、聚合反应温度、反应单体质量分数、引发剂用量、药剂单体用量配比以及聚合反应时长对聚合产物相对分子质量的影响,确定最优聚合反应条件。

1.4 产物特性粘度及相对分子质量的测定

按照GB 12005.1—89聚丙烯酰胺特性粘数测定方法,用非稀释型乌氏粘度计测定聚合产物特性粘度[η],按照以下公式计算集合物的相对分子质量M。

M=802[η]1.25

(1)

式中,M为物质相对分子质量;[η]为特性粘度。

1.5 产物结构表征

红外光谱:采用KBr压片制样,用红外光谱仪对所得产物的结构进行表征与分析[6]。

1.6 聚合产物絮凝性能评价

实验室配置煤泥水进行煤泥水絮凝沉降试验。取若干个250mL具塞量筒,分别称取6g矸石粉末和4g煤粉末混合加入其中,配制成40g/L的煤泥水溶液,充分润湿后,加入不同类型的阳离子型絮凝剂4mL,在沉降时间在沉降时间 30s、60s、90s、120s、150s、180s、210s、300s和600s时,记录沉降界面高度,并在沉降时间5min、10min、30min和60min时取出上清液样品,利用浊度计(WZS-186型)对样品进行浊度测试。

2 CPAM合成影响因素

2.1 共聚产物红外光谱

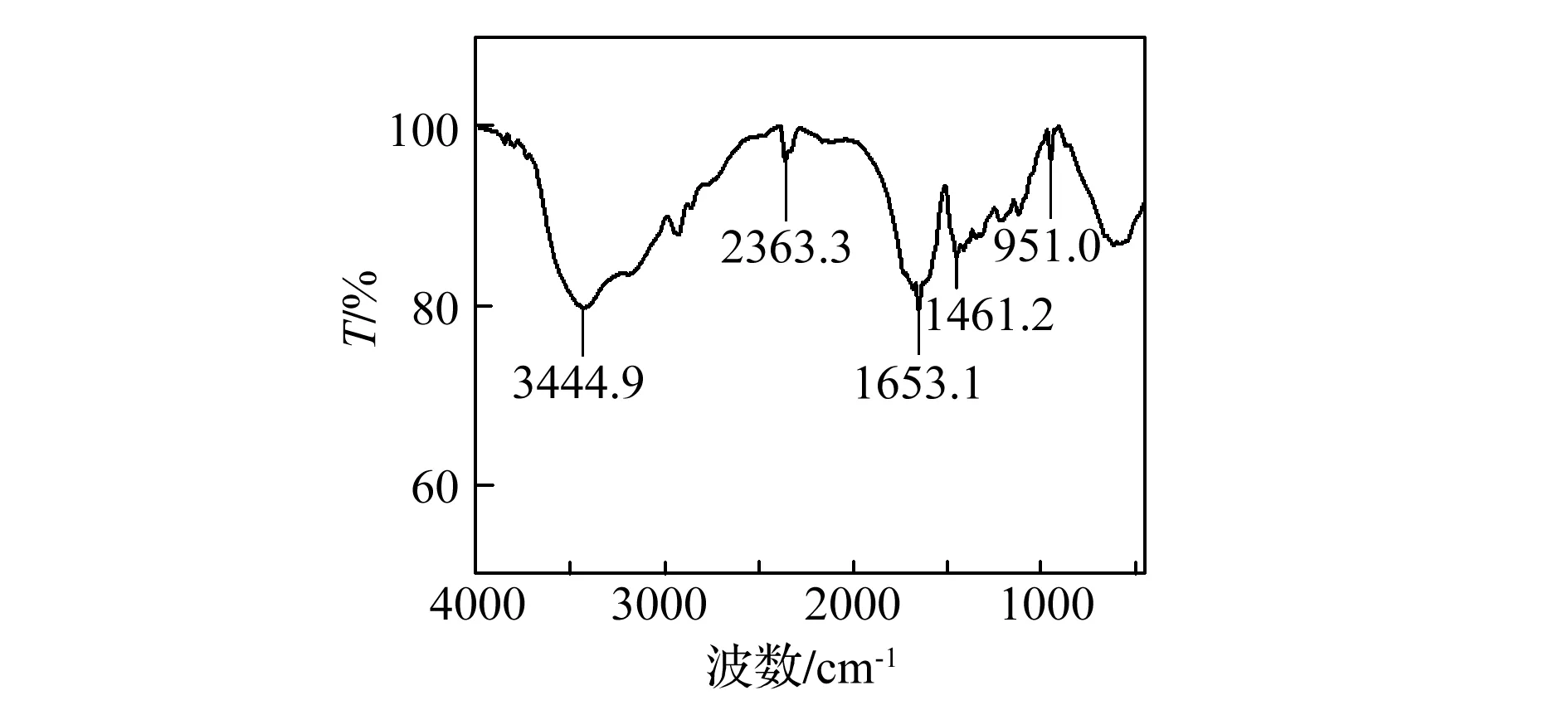

共聚产物的红外光谱如图1所示,可见,在3444.9cm-1处出现了—NH2的反对称振动峰,在波数1653.1cm-1处为酰胺基中羰基的特征吸收峰,表明产物中有AM的结构,在波数1461.1cm-1处为与N+键合的双甲基的特征峰,表明产物中存在DAC结构,在波数951.0cm-1处为季胺基—(CH2)N+(CH3)2的特征吸收峰,表明产物中存在DMAEAM结构,由图1可以表明聚合反应获得的聚合产物为AM/DAC/DMAEMA的共聚物。

图1 P(DAC-DMAEMA-AM)红外光谱图

2.2 体系pH值对聚合反应的影响

在丙烯酰胺类聚合物的聚合反应中,反应体系的pH值不仅影响聚合反应的动力学、聚合物的分子结构,同时对反应引发剂为过硫酸盐时的反应速率会产生较大影响[7]。在本实验中,聚合反应体系的pH值用盐酸进行调节。

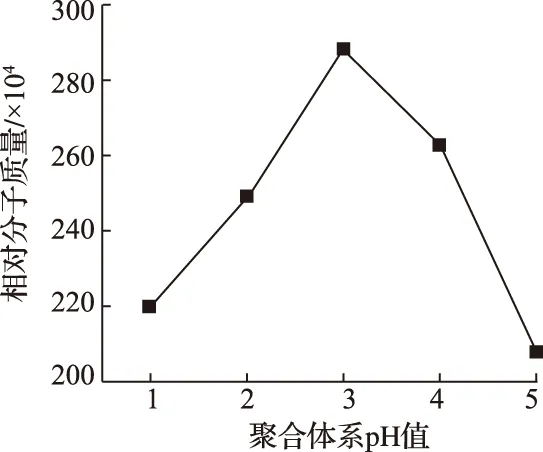

确定试验反应条件单体质量分数为30%,m(AM)∶m(DAC)∶m(DMAEMA)=70∶20∶10。反应温度为30℃,引发剂质量分数均为0.30%的情况下,改变聚合体系pH,考察体系pH值对于聚合反应的影响,结果如图2所示。

图2 体系pH值与相对分子质量关系

由图2可以看出pH值对于阳离子聚丙烯酰胺聚合物的相对分子质量影响较大,随着pH值的增大,产物相对分子质量先增大后减小。在强酸性条件下,酰胺键易于发生分子内和分子间的酰亚胺化反应,形成聚合物之间的交联,从而会造成阳离子聚丙烯酰胺聚合产物的相对分子质量偏低且溶解性变差,反应也不完全;当pH值较高时,丙烯酰胺会产生少量链转移剂氮基丙酰胺(NTP),且随着pH增大,NTP的生产速率会变快,链转移速率变大,产物相对分子质量降低。但是由于pH升高,聚合体系中的酰胺基可能会发生部分水解反应,从而使得产物溶解性变好[8]。所以由实验数据可知,聚合反应最优pH值为3.0。

2.3 反应温度对于相对分子质量的影响

体系聚合反应引发温度对聚合产物相对分子质量的影响如图3所示。

图3 聚合反应体系温度与相对分子质量之间的关系

根据图3可知,聚合产物相对分子质量随着聚合体系反应温度的升高先增大后减小,在30℃时达到最大值。根据聚合反应机理,随着温度的升高,体系中的链引发速率与链增长速率增大,自由基聚合反应速率加快,聚合物的相对分子质量增大。继续升高反应温度,体系链转移速率远远大于链增长速率,因此聚合物合物的相对分子质量反而降低[9]。故升高温度能够提升参加反应的单体的活性,加快聚合反应速率,但是温度过高也会造成聚合产物相对分子质量的降低。因而在聚合反应中需要控制引发温度。聚合反应最优反应温度为30℃。

2.4 单体质量分数对聚合反应的影响

聚合反应中单体质量分数对于聚合反应的影响如图4所示。

图4 聚合反应单体质量分数与相对分子质量的关系

根据图4可知,聚合产物的相对分子量随着单体质量分数的增加先升高后降低。这是由于在聚合反应单体质量分数较低时,单体之间在反应体系中能够接触和碰撞的几率较小,不利于反应中的链增长,所以反应进行比较慢,反应时间较长;随着单体浓度的增高,反应速率随之加快,产生的自由基有利于分子链的增长,相对分子质量逐渐增大,在单体质量分数到25%左右,相对分子质量达到最大值;随着单体浓度的继续增加,反应速率加快,势必会引起反应体系温度的升高,当体系温度升高超过最佳引发温度以后,体系中链转移现象逐渐增多,就会造成相对分子质量的逐渐降低[10]。故确定最佳单体质量分数为25%。

2.5 引发剂用量对产物相对分子质量的影响

引发剂用量对产物相对分子质量的影响见表1。

表1 引发剂用量对产物相对分子质量的影响

根据表1可知,聚合产物相对分子质量随着引发剂用量的增加先增大后减小,在引发剂用量为0.01 %时,产物相对分子质量达到最大,随着引发剂用量的继续增加,相对分子质量出现降低的现象。引发剂在聚合反应是产生自由基的活性中心,当引发剂用量比较少时,产生的自由基较少,用来引发单体聚合的自由基就少,单体不能充分的聚合,因而聚合反应速率较慢,在一定时间内不能得到相对分子质量高的聚合物。当引发剂过量时,短时间内产生的自由基过多,自由基相互碰撞终止反应的速率将大大增大,也会造成聚合产物的相对分子质量的降低[11]。因此在试验中确定引发剂用量为0.10%为聚合反应最佳条件。

2.6 药剂单体用量配比对产物相对分子质量的影响

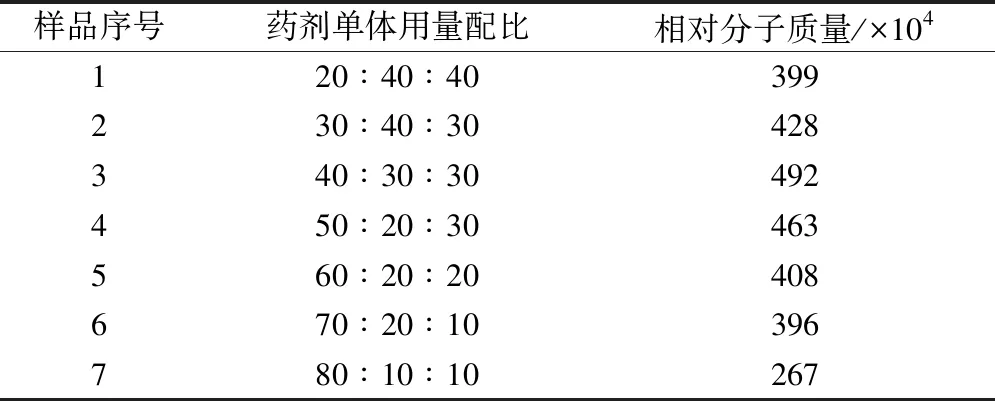

药剂单体用量配比对产物相对分子质量的影响见表2。

表2 药剂单体用量配比对产物相对分子质量的影响

由表2可知,随着m(AM)∶m(DAC)∶m(DMAEMA)单体用量配比的增大,聚合产物相对分子质量呈现先增大后减小的趋势,在药剂单体用量比例为40∶30∶30时达到最大,相对分子质量M=4920000。这是因为在水溶液聚合体系中AM用量比例较低时,参与聚合反应的反应物中AM较少,主要反应物为阳离子单体DAC和DMAEMA。由于AM的反应活性高于阳离子单体,所以在短时间内AM就基本反应完全,这之后主要是阳离子单体之间的均聚反应,因为阳离子单体的反应活性低,导致单体均聚反应缓慢且无法形成足够长的链状结构,使得产物相对分子质量较低。随着聚合反应中阳离子单体的用量降低,AM的用量逐渐增大,直至AM与阳离子单体比例为40∶30∶30时产物相对分子质量达到最大,此后随着AM含量的继续升高,产物相对分子质量又呈现下降趋势,这主要是由于AM的活性更高,AM含量升高时反应速率加快,聚合反应体系中产生的热量无法及时从体系中散出,链终止速度加快,亦造成产物相对分子质量降低[12]。故最佳药剂单体用量配比为m(AM)∶m(DAC)∶m(DMAEMA)=40∶30∶30。

2.7 聚合反应时长对产物相对分子质量的影响

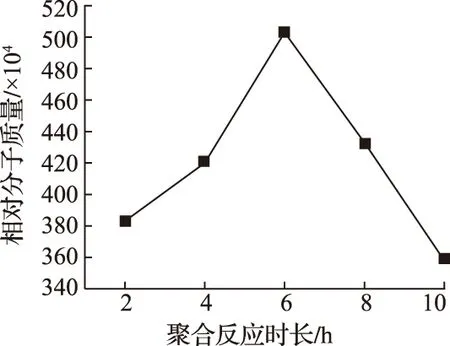

在确定最佳药剂单体用量配比等条件之后,考察聚合反应时长对产物相对分子质量的影响,聚合反应时长与产物相对分子质量之间的关系如图5所示。

图5 聚合反应时长对产物相对分子质量的影响

根据图5可知,聚合反应产物相对分子质量随着聚合反应时间的增加呈现先增加后减少的趋势,聚合反应时间6h时,产物相对分子质量最大,达到5030000。主要是由于聚合时间较短时,反应物单体无法反应完全,导致聚合产物相对分子质量较低;随着聚合时间的增长,反应逐渐完全,分子量逐渐增加,在反应时间6h时,达到最大;之后随着聚合时间的继续增加,反应过程中出现爆聚现象,链终止的速度加快,亦导致产物相对分子质量降低。所以在反应中最聚合时间为6h。

3 聚合产物絮凝效果评价

根据上述试验优化聚合反应合成条件:单体质量分数25%,引发剂用量为单体用量的0.10%,反应温度为30℃,pH值为3.0,反应时间为6h制得的聚合产物P(AM-DAC-DMAEMA),简称PADD。固定絮凝剂的质量浓度为0.1%,用量均为4mL,以40g/L的煤泥水进行絮凝试验。

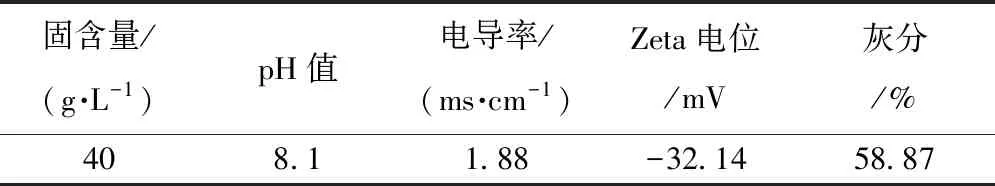

煤泥水来自于长治市屯留县余吾选煤厂,煤泥基本性质见表3,可知煤泥水为弱碱性,电导率较高,Zeta电位为-32.14mV,表明煤泥水颗粒表面荷负电,根据DLVO理论,同种电荷高电位颗粒间会产生排斥,且斥力较大,难以自发凝聚,从而沉降困难;煤泥水灰分为58.87%,表明其中无机矿物颗粒较多。

表3 煤泥水基本性质

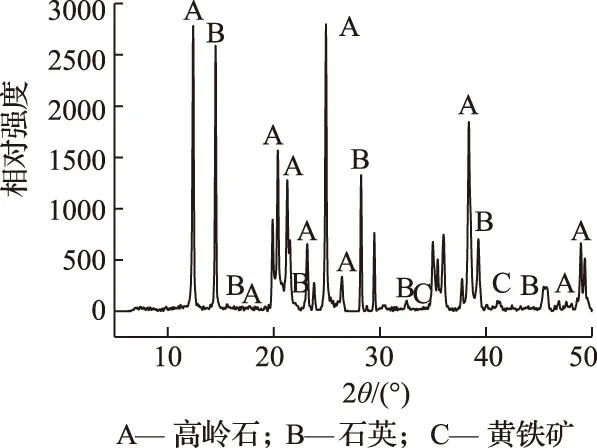

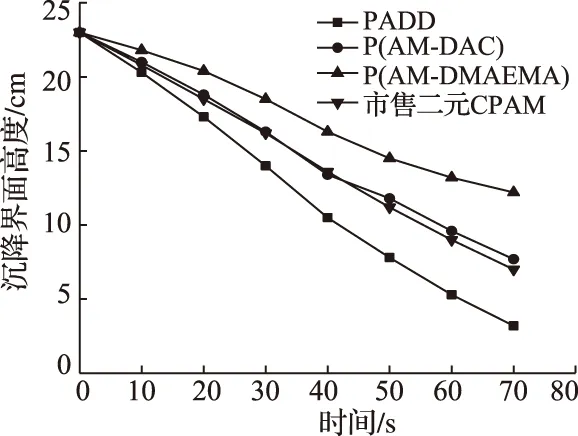

煤泥的XRD分析如图6所示,煤泥中主要含有的无机物为高岭石,除此之外还含有较多的黄铁矿和石英。测试聚合产物絮凝沉降效果,试验结果如图7所示。

图6 煤样X-射线衍射图谱

图7 不同阳离子型絮凝剂絮凝沉降效果对比

表4 不同种类阳离子聚丙烯酰胺煤泥水絮凝实验结果对比

由图7及表4可知,在进行试验的4种阳离子型絮凝剂中,絮凝沉降效果最好的为本文中合成的新型阳离子型絮凝剂PADD,在相同时间内,平均沉降速率能够达到17.1cm/min,上清液浊度为48NTU,这是因为在本文中合成阳离子型絮凝PADD的相对分子质量高于其他阳离子型絮凝剂,相对分子质量越高,絮凝剂分子的线性长度更长,且分子卷曲程度较高,能够在煤泥颗粒之间产生更好的“架桥”作用,连接的颗粒更多,产生的絮团更大,也更稳定,沉降速度随之加快;其次为市售二元CPAM与P(AM-DAC),两者效果相近;效果最差的为P(AM-DMAEMA),主要是由于其他阳离子型絮凝剂的相对分子质量较低,产生的絮团较小且不够稳定,并且P(AM-DMAEMA)在水中的溶解度较低,絮凝效果最差。

4 结 论

1)在新型阳离子型絮凝剂PADD的合成试验中,在确定药剂种类为AM、DAC和DMAEMA条件下,确定合成最佳条件为pH=3,聚合反应温度为30℃,反应单体质量分数为25%,引发剂用量为药剂单体用量的0.1%,药剂单体用量配比为40∶30∶30,聚合反应时间为6h,在最优条件下能够获得相对分子质量为5030000的新型三元共聚阳离子型絮凝剂PADD。

2)将合成获得的阳离子型絮凝剂PADD与实验室自制的二元阳离子型絮凝P(AM-DAC)、P(AM-DMAEMA)以及市场上出售的二元CPAM进行煤泥水沉降试验对比。由实验结果可知,絮凝剂相对分子质量越大,其絮凝效果越好。在4种阳离子型絮凝剂中,絮凝剂PADD的效果优于其他阳离子型絮凝剂,在煤泥水浓度为40g/L时,煤泥水平均沉降速率为17.1cm/min,上清液浊度为48NTU。