基于不同钻孔间距的瓦斯抽采效果实验研究

彭守建,李正一,许 江,张鸿睿,胡晨阳,张超林,郭世超

(1.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400044;2.重庆大学 资源及环境科学学院,重庆 400044)

在瓦斯抽采过程中,钻孔的布置对瓦斯抽采效率具有重要影响。钻孔间距过大会产生抽采空白带,钻孔间距过小,钻孔布置密集,则会导致成本较高。因此,确定合理的钻孔布置间距,不仅能带来较佳的抽采效果,也能有效降低抽采成本。李钢等[1]利用MATLAB得出了不同钻孔间距下的煤层瓦斯抽采率随时间的变化情况。程志恒[2]采用COMSOL Multiphysics数值软件分析了抽采时间及布孔间距对瓦斯抽采效果的影响,提出合理的穿层钻孔封孔深度和布孔间距。李波等[3]通过COMSOL Multiphysics数值模拟软件建立三维抽采钻孔模型,分析钻孔周围瓦斯流态及抽采叠加效应的作用机理,模拟研究不同布孔间距下的瓦斯抽采效果,得到顺层瓦斯抽采合理的布孔间距为:2r≤L≤R。李书文等[4]在不同钻孔间距条件下采用瓦斯抽采流量法,根据瓦斯抽采流量的变化确定了本煤层抽采钻孔的有效影响半径为1.2m。刘军等[5]指出缩短抽采钻孔布置间距可有效消除抽采空白带,降低效检指标超标率,预防和消除在掘进过程中的煤与瓦斯突出危险性。

综上所述,目前针对煤层瓦斯抽采效果的常用考察方法主要包括现场测试和数值模拟研究。由于现场测试一般周期较长,成本较高,数值模拟的条件参数通常与实际煤层存在较大差异。因此,本文选择在实验室开展瓦斯抽采的物理模拟实验研究,通过对不同钻孔间距条件下瓦斯抽采中不同位置气体压力进行实时监测,并进一步探讨有效抽采范围动态变化,从而对抽采效果进行评价,以期为现场钻孔布置提供指导。

1 实验方案及步骤

1.1 实验煤样及装置

实验煤样取自贵州金佳煤矿,将取回的煤样破碎后筛分,加入质量比为6.8%的石膏和3%的乳白胶搅拌均匀以备实验用。实验装置为煤矿灾害动力学与控制国家重点实验室(重庆大学)自主研发的多场耦合煤层气开采物理模拟实验系统[6]。

1.2 传感器布置

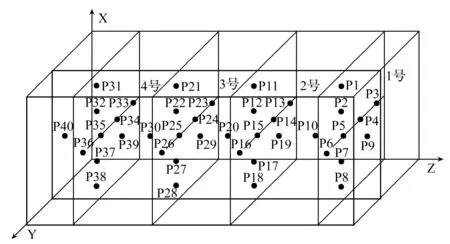

试件箱体内部有效模拟尺寸为1050mm×400mm×400mm,如图1所示。4个抽采钻孔(图1黑色线段),分别编号为1号、2号、3号和4号,抽采钻孔长度均为30mm,内径为6.4mm,同时在钻孔周围布置40个气体压力传感器,编号P1—P40。为便于区分不同测点和分析面,定义垂直于Z轴且包含传感器的面称之为断面,垂直于Y轴且包含传感器的面称之为纵面,垂直于X轴且包含传感器的面称之为层面。

图1 实验箱体钻孔及传感器布置图

1.3 实验方案

本文共设计3组物理模拟实验,分别为2号和3号钻孔,2号和4号钻孔,1号和4号钻孔同时抽采条件下的瓦斯抽采物理模拟实验,对应钻孔间距分别为250mm、504mm和784mm。为便于表述,分别用23钻孔、24钻孔、14钻孔表示。

地应力三个方向加载均为4.0MPa,煤层初始气体压力为1.0MPa,考虑安全问题,以二氧化碳代替甲烷进行实验。具体实验步骤为:

1)将煤样分批次加入试件箱,埋入传感器,采用三轴应力加载系统在7.5MPa的条件下成型,然后将传感器连接到电脑,试件箱与气源连接。

2)对煤样抽真空,进行连续性充气,直至充气吸附48h煤样吸附饱和。

3)打开出气口阀门,进行瓦斯抽采,并全程监测各参数变化。

2 实验结果及分析

2.1 抽采过程中瓦斯压力演化规律

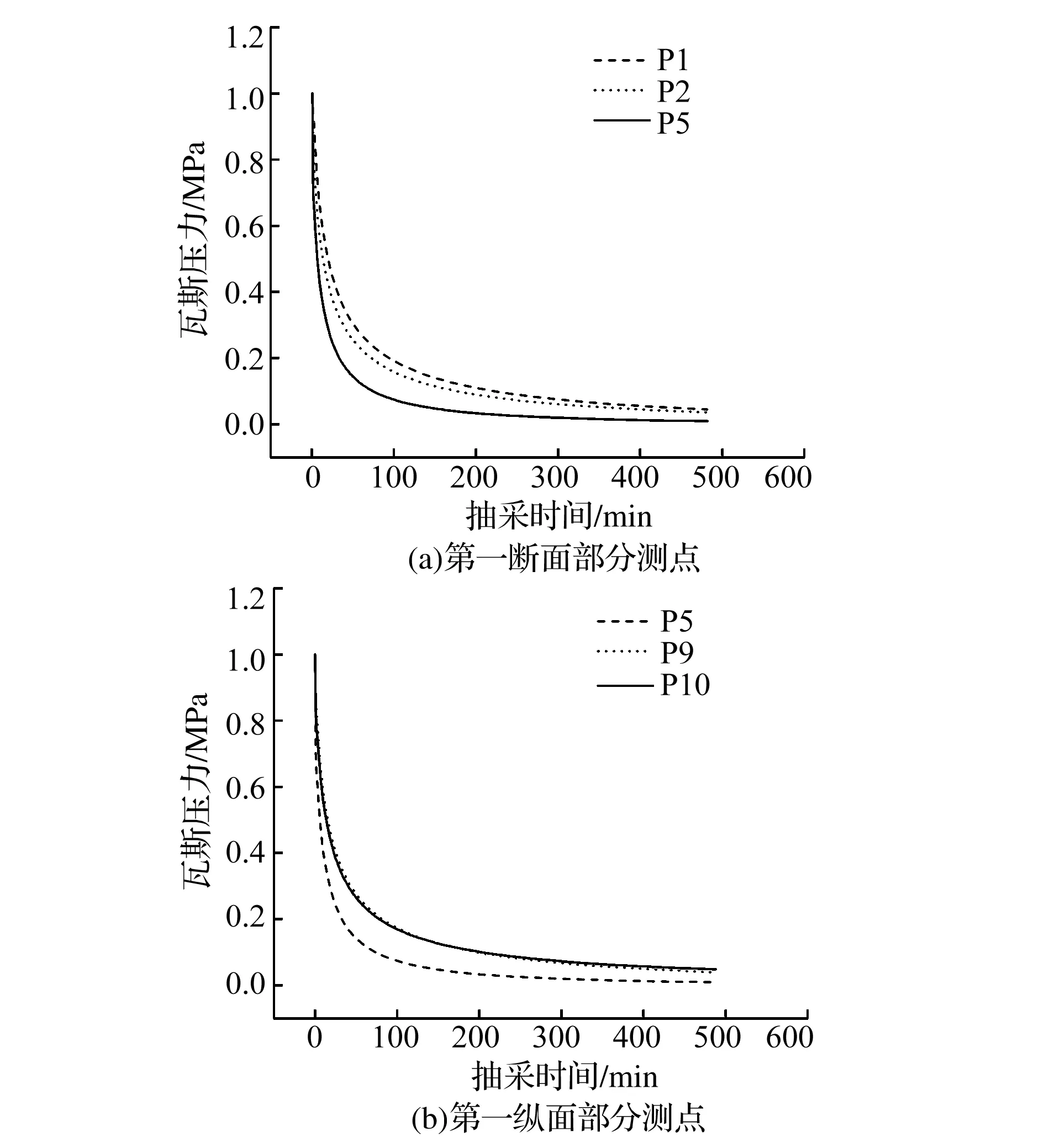

1号和4号钻孔联合抽采条件下第1区域断面、纵面部分测点瓦斯压力随抽采时间变化曲线如图2所示。两个钻孔同时抽采,前200min瓦斯压力下降速率快,而后趋于平稳。

图2 第1区域抽采断面、纵面瓦斯压力与抽采时间曲线

由图2(a)可知,位于钻孔中心的测点P5瓦斯压力下降最快,离中心位置80mm的P2测点次之,距离中心位置160mm的P1测点最慢。这是由于在抽采过程中,煤层瓦斯由各个方向向抽采管中心位置运移,导致距抽采中心位置越近,瓦斯压力下降速率越快,下降量越大。由图2(b)可知,测点P9、P10瓦斯压力变化曲线近似重合,说明距钻孔中心距离相等,其瓦斯压力下降速率、下降量相近。

选取连线过第一断面钻孔中心的3组测点,连线方向与Y轴、Z轴平行,绘制各组测点瓦斯压力与抽采时间曲线,如图3所示。由图3(a)可知,测点P4、P6在14钻孔抽采条件下瓦斯压力下降速率最快,在23钻孔抽采条件下次之,在24钻孔抽采条件下最慢,说明钻孔间距对瓦斯压力下降速率有一定影响,且钻孔间距越小,瓦斯压力下降速率越快。

图3 第一断面沿Y轴、Z轴方向瓦斯压力与抽采时间曲线

在抽采初期,储层瓦斯压力与钻孔出口压力的压差超过渗流启动压力,瓦斯受气体压力梯度影响,向钻孔中心移动,两个钻孔同时抽采时,运移区域产生叠加效应,钻孔间距越小,叠加效果越强,瓦斯压力下降速率越快。

随着抽采继续进行,钻孔间距对瓦斯压力下降速率影响程度减弱,说明钻孔间距影响主要在抽采前期。对比14钻孔抽采与23钻孔抽采瓦斯压力下降速率可知,与钻孔中心的距离远近对测点瓦斯压力影响强于钻孔间距的影响。

2.2 抽采过程中瓦斯运移演化规律

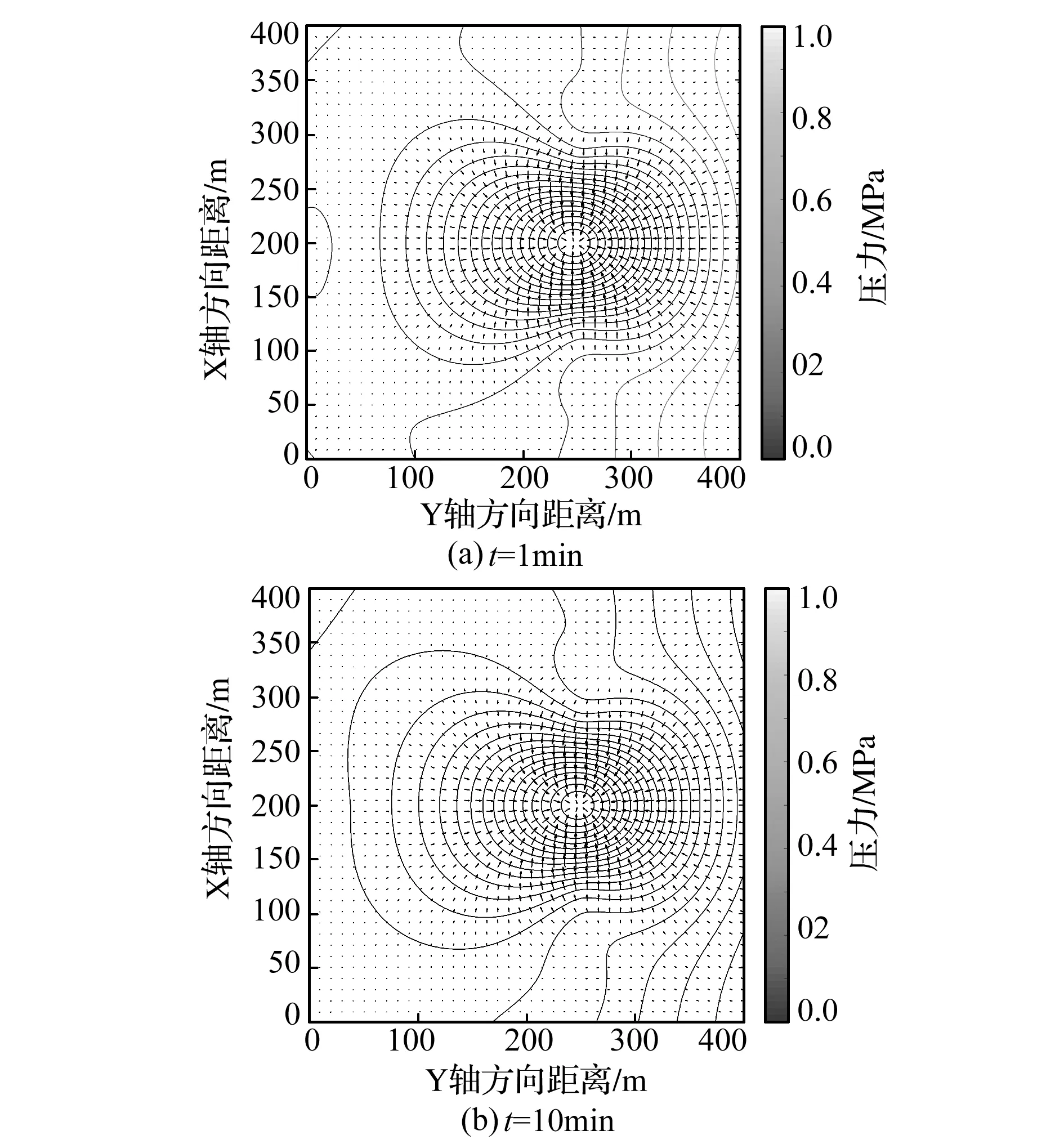

瓦斯在煤层中的流动速度与压力梯度呈正比[7],因此可用气压梯度表示某一时刻下抽采过程中煤层各点的瓦斯流速相对大小和方向。本文以14钻孔抽采条件下第四断面为例,对瓦斯流场进行分析,将相应的坐标位置上传感器监测的气体压力数据,利用Matlab软件的quiver函数进行插值拟合,绘制出不同抽采时刻不同区域的瓦斯流场图,如图4所示。由于抽采20 min后,瓦斯压力梯度变化不明显,因此仅选取t=1min和t=10min时刻瓦斯流场图进行对比分析。从图4可看出:

图4 钻孔抽采条件下第四断面瓦斯压力场

1)t=1min和t=10min时刻,等压线以钻孔为中心呈中间下凹、两端外扩近似椭圆分布,靠近抽采端口一侧,等压线外扩趋势较小且分布密集,说明钻孔抽采中心瓦斯压力下降量大,压力梯度变化大,即抽采端口一侧瓦斯压力变化显著。

2)对比两张图等压线分布和变化趋势可知,t=1min时刻相邻等压线间距由钻孔中心向外不断增大且分布密集;t=10min时刻,相邻等压线间距趋于相等且有逐渐趋于重合的趋势。结合14钻孔抽采条件下瓦斯压力演化规律可知,钻孔中心瓦斯压力变化急剧,等压线密集程度高,而后瓦斯压力下降速率会趋于平缓,等压线间距逐渐相等。

3)观察对比图4(a)、(b)中箭头方向和长度可知,箭头指向钻孔中心位置且t=1min时刻箭头长度较长,表明抽采过程中,靠近钻孔中心位置运移流速大。

2.3 抽采过程中消突区域演化规律

《煤矿安全规程》以煤层瓦斯抽采率大于30%为指标[9],确定消除煤与瓦斯突出危险性的有效抽采半径。在该实验中,当抽采率达到30%时,煤层瓦斯压力降为0.49MPa,以此可确定钻孔的有效抽采半径。

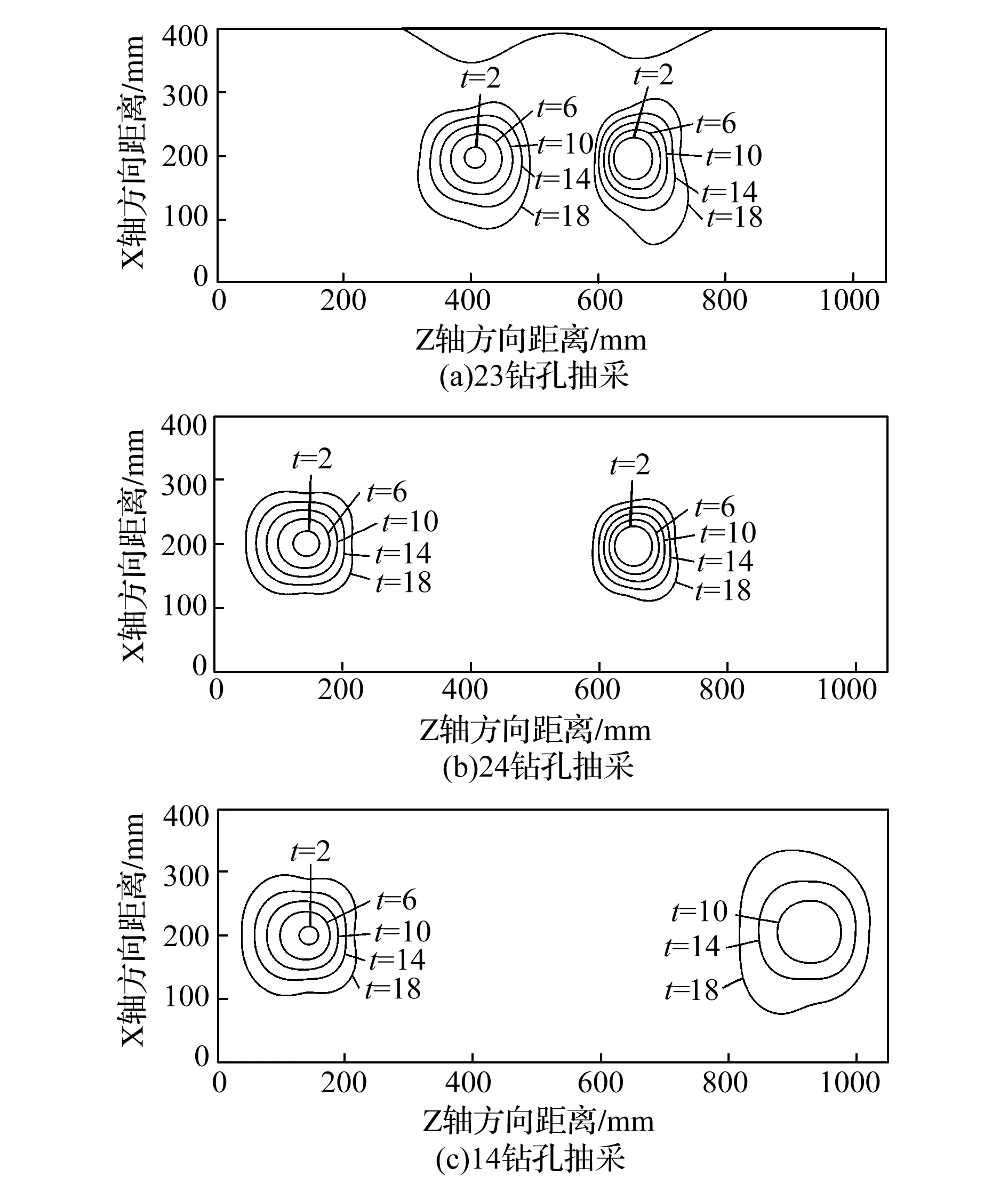

由于抽采20min后瓦斯压力均处于较低水平(小于0.49MPa),因此,选取抽采t=2min、6min、10min、14min、18min时刻的0.49MPa等值线,绘制出不同钻孔间距条件下钻孔中心纵面的有效抽采范围,如图5所示。

图5 不同时刻钻孔中心纵面有效抽采范围

从图5可以看出,0.49MPa等值线以钻孔为中心大致呈圆形分布。各钻孔中心等值线分布较对称,而相邻钻孔间抽采区域等值线弯曲弧度较小,趋于直线,且钻孔间距越大,其直线趋势越明显,说明相邻钻孔抽采叠加区域受钻孔间距影响,产生叠加效果不同。当钻孔间距较小时,储层瓦斯分别向钻孔中心移动,所形成叠加区域较大,等值线弧度较大,而钻孔间距较大时,抽采叠加区域较小,等值线弧度较为平整。

对比三种钻孔间距条件下的抽采消突区域可看出,t=18min时刻,23钻孔抽采条件下的0.49MPa等值线所围范围是以钻孔为中心,半径为100mm的弧形区域,24钻孔抽采消突区域是半径为80mm的弧形区域,14钻孔抽采消突区域是半径为50mm的弧形区域,即三种钻孔间距条件下有效抽采半径分别为100mm、80mm和50mm,23钻孔抽采条件下有效抽采半径最大。

以23钻孔抽采为例,钻孔间距增加112%(24钻孔抽采)和213.6%(14钻孔抽采)时,有效抽采半径减小20%和50%,可见钻孔间距布置对有效抽采半径影响较大。

不同时刻不同钻孔间距下纵面的有效抽采区域面积见表1。由表1可知,在相同抽采时间内,23钻孔抽采时有效抽采范围最大,表明有效抽采范围随钻孔间距增大而减少。依据表1数据对不同间距下有效抽采范围与抽采时间进行拟合,得出23钻孔呈指数形增长,24钻孔呈阶数为2的多项式增长,14钻孔呈幂函数增长,表明钻孔间距不同时,有效抽采范围增长速率形式不同,其中钻孔间距较小时,抽采叠加效果强,抽采效果较佳。因此,应合理布置钻孔位置,提高瓦斯抽采效率。

表1 不同时刻不同钻孔间距下纵面有效抽采范围面积 mm2

3 结 论

1)在抽采初期,靠近钻孔中心位置的测点瓦斯压力下降速率快,下降量大,且其与钻孔中心的距离对瓦斯压力下降速率的影响强于钻孔间距的影响。

2)在瓦斯抽采过程中,钻孔中心瓦斯压力变化急剧,等压线密集程度高,表明靠近钻孔中心位置压力梯度大,瓦斯流速快。

3)相邻钻孔会产生抽采叠加效应,影响有效抽采范围,钻孔间距越近,有效抽采范围越大,当钻孔间距增加112%和213.6%时,有效抽采半径减小20%和50%。