在线检测及智能修正技术在惯性精密铸造结构件机械加工中的应用

贺东溥 侯为康 舒 钊 沈 阳

装配·检测

在线检测及智能修正技术在惯性精密铸造结构件机械加工中的应用

贺东溥 侯为康 舒 钊 沈 阳

(航天科工惯性技术有限公司,北京 100074)

针对惯性精密铸造结构件机械加工时,手工调平铸件、划参考线、按参考线粗加工等手工工艺过程存在劳动强度大,易产生偏差、工艺流程复杂冗长制约效率提升等问题,采用五轴加工中心在线检测功能实现铸造毛坯直接装夹,并对铸造毛坯进行粗基准加工坐标系的建立和修正,同时对于铸造工艺造成的局部变形智能修正加工坐标系,保证各加工面的加工余量,有效地优化了工艺流程、提高了加工效率。在线检测技术同样可对铸造曲面进行检测,进而修正加工坐标系和指导下一步加工,同时排除装配干涉隐患。

在线检测;智能修正;加工坐标系;惯性产品;精密铸造件

1 引言

在轻量化设计思路的推动下,以惯测装置台体及旋转惯导环架为代表的惯性产品结构件一般由精密铸造毛坯加工而成,对该类零件加工时,为保证各加工面的加工余量,需要对铸造毛坯进行找正固定。然后参考找正辅助线,以普铣、普车等手工工艺方法粗加工。

五轴加工中心能够实现一次装夹加工多方向平面,消除装夹及基准转换累积误差,有利于保证惯性结构件的形位精度要求。近年来,基于加工中心的在线检测系统研究发展迅速,实现了在线检测、智能修正、误差补偿等常规机床设备不易实现的功能。

五轴加工中心在线检测功能能够实现铸造毛坯直接装夹,并对铸造毛坯进行粗基准的找正,同时对于铸造工艺造成的局部变形进行智能修正加工坐标系,保证各加工面的加工余量及精度,多轴数控加工可大幅优化工艺流程、提高加工效率。此外对于薄壁环架类,球形面不易手工找正和检验,同样可利用在线检测技术对球面进行检测和修正,排除装配干涉隐患。而在工件加工完成后,在线检测功能可在一定程度上代替三坐标测量仪离线检测,减少交检周转流程并直接提供返修方案。

2 应用研究背景

2.1 惯性精密铸造结构件工艺方法

以某捷联惯导系统惯性台体及平台式惯导系统外环为例,两种结构件均为铝合金铸造毛坯加工,属于以台体类及旋转惯导环架类典型结构件,直接影响惯性系统性能指标[1],常规工艺路线为:准备(铸造毛坯)→检验(铸件加工余量)→划线(加工参考线)→普铣/普车(按参考线粗加工)→数铣(粗加工)→热处理(消除应力)→半精加工→热处理(消除应力)→精加工→表面处理。由于铸造件表面精度较差,且铸造毛坯存在一定的变形,铸件毛坯检验、铸件划线、手工找正划线铣/车加工等为手工操作工序。

其中,手工铸造毛坯划线及检验时,传统工艺方法为千斤顶辅助手工找平、划线;粗加工时,以划线为定位基准线进行手工找正固定后,进行铣削或车削;手工操作劳动强度大,且参考点选取时数量有限,易产生定位偏差,整个粗加工阶段工艺流程复杂冗长,制约效率提升。

2.2 在线检测及智能修正技术发展现状

机械加工离不开精密测量和控制技术,随着数字化、智能化时代的到来,在线检测技术、加工坐标系及数控加工的智能修正技术应运而生,并取得广泛的应用[2]。

航空航天、高端机械行业发展迅速,对零件加工精度要求越来越苛刻,精密的在线检测为加工和对比提供可靠的数据支撑。我国现阶段在线检测系统大多采用进口测量设备和自动化系统,国内各研究机构及设备制造厂商也做了大量的研究和试验工作[3],部分国内设备制造厂商做到了从CAD/CAM软件、数控系统到加工坐标系及数控加工的智能修正技术的一体化应用。

3 典型惯性精密铸造结构件工艺方法

某捷联惯导系统的惯性台体是惯性组件的支撑结构件,以其为载体将三个陀螺和三个线加速度计直接固连作为测量基准[4],惯性台体零件结构三维图及主要技术指标如图1所示。

图1 惯性台体零件三维图及主要技术指标

零件最大外廓面为机械加工面,同时也作为陀螺和线加速度计安装面的加工基准面,陀螺和线加速度计安装面精度要求高,均需要进行粗加工。通过在线检测系统,可以对紧固在工作台上的铸件毛坯面进行检测,分析各加工面的铸造余量,同时对铸造毛坯易变形部位重点检测,通过数控系统将铸造余量及局部检测结果反馈至加工坐标系,并对其智能修正。

3.1 装夹方案

惯性台体零件的6个安装面相对于设计基准面有较高的平行度、垂直度等形位精度要求,关键形位精度要求为0.015~0.025mm。

铸件毛坯等级为QJ1700A—2004 CT6级[5],按零件外形尺寸规格铸造公差为±0.31mm,铸造表面粗糙度为a1.6~a6.3μm,能够满足基本的装夹固定要求,铸件毛坯可由五轴加工中心工作台或专用工装压板紧固。

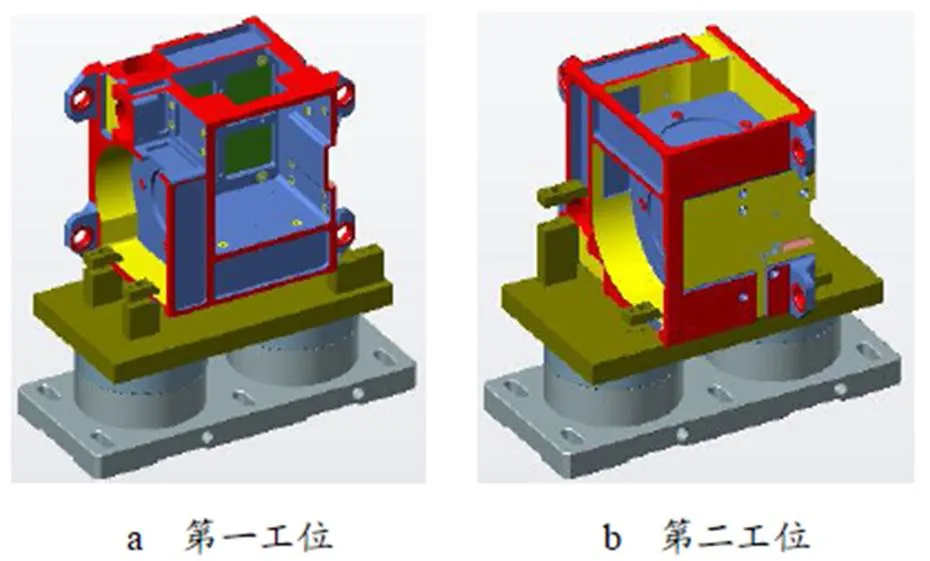

机床选择北京精雕五轴机床(型号:JDGR400_A15SH),夹具满足一次装夹加工多个平面,同时便于装夹操作和数控加工,采取两次装夹分别加工3处外形面。其中:使用专用夹具1对铸造面进行粗定位,此工位完成三个面及孔的加工;使用专用夹具2对第一工位加工面进行精定位,此工位完成其余三个面及孔的加工。两种装夹方式如图2所示。

图2 粗加工工位的装夹方式

3.2 在线检测方案

基于加工中心的在线检测将接触式三坐标测量仪技术与数控加工技术相融合。首先在第一工位采用专用夹具对工件进行初步定位和紧固,采用接触式在线检测测头对工件进行“1平面+1直线”取点测量,并建立基础加工坐标系,如图3所示。

图3 基础加工坐标系的建立

随后对关键部位进行铸造变形和加工余量的检测,首先是用于组装电路组件的方腔,该结构两侧为厚度4mm的薄壁结构,同时内侧壁设计有高度0.5mm的安装凸台,铸造毛坯产生的变形易造成装配时方腔内壁干涉或安装凸台高度余量不足等现象。此外惯性台体工件设计有4处安装凸耳,作为惯性组件整体的对外接口,同时凸耳上的高度0.5mm安装凸台也是设计基准面,而4处安装凸耳同样在铸造成型过程中易产生变形,造成安装凸台加工余量不足。因此采用加工中心在线检测系统,对以上部位的非加工铸造面及加工面铸造余量进行在线检测,有助于在加工过程前段避免不合格品的产生,如图4所示。

图4 关键部位的在线检测

3.3 加工坐标系的智能修正

基于加工中心的在线检测通过与数控系统配套的CAM软件SurfMill 9.0编程,经后置处理可将测量路径与加工路径的程序段输出到同一个NC文件中。

在线检测程序段控制测量系统对选定的测量点进行测量、构建平面或曲面等特征,并通过在线检测程序段将坐标系转换的修正值赋予修正坐标系。该数控系统中的坐标系列表除常规五轴加工中心的向、向、向、/轴、轴外,还设置了Δ向、Δ向、Δ向、Δ轴、Δ轴、Δ轴、转台1、转台2等,即3个平移修正参数、3个旋转修正参数和2个转台修正参数,修正参数储存在数控系统“工件位置补偿”变量表中,程序调用加工坐标系时采用“G54.4 PX”程序段进行G54基础加工坐标系的智能修正,加工程序段结束后采用“G54.4 P0”程序段恢复G54基础加工坐标系。

4 加工试验验证

按照以上装夹方案及在线检测智能修正加工坐标系方案,开展了惯性台体零件的加工试验,并对粗加工后的试件以经验工艺流程采用传统手工划线、三坐标检测等手段进行检验验证。

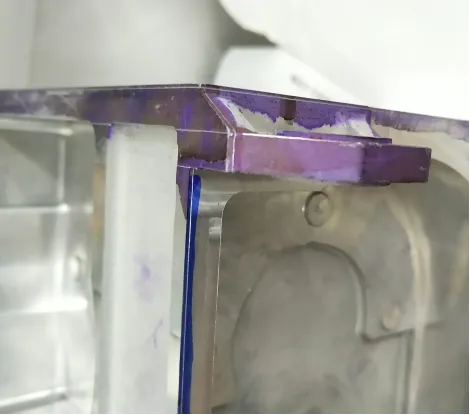

经划线检验,所有外形面精加工余量均匀一致,如图5所示。且外形尺寸达到±0.02~±0.05mm粗基准工艺要求;腔体及孔侧壁精加工余量均匀一致,经三坐标测量仪检测预留精加工余量符合工艺过程要求。

图5 手工划线检验加工余量

铸件毛坯检验、铸件划线、手工找正划线铣/车加工等原工艺方案手工操作工序全部改为由2个工位五轴加工中心完成,在线检测及智能修正技术应用后的工艺流程为:准备(铸造毛坯)→第一工位五轴加工(在线检测及智能修正)→第二工位五轴加工(在线检测及智能修正)→热处理(消除应力)→半精加工→热处理(消除应力)→精加工→表面处理,大大降低了劳动强度,提高了生产效率。

5 技术推广应用

捷联惯导系统惯性台体的应用经验,可以应用于平台式惯导系统的旋转惯导环架类精密铸造结构件的加工,某外环零件同样存在铸件毛坯检验、铸件划线、手工找正划线铣/车加工等制约效率提升的手工操作工序,同时平台式惯导系统内部结构复杂、装配间隙小,铸造结构件加工偏差极易产生不合格品。

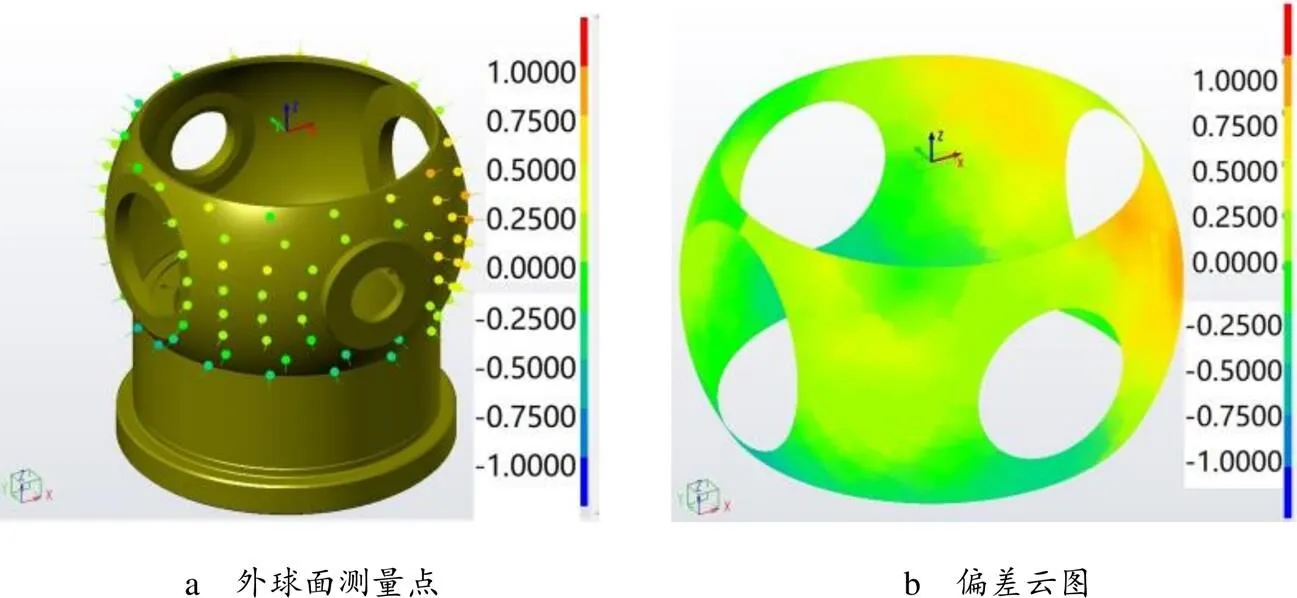

图6 外环零件外球面测量点及其偏差云图

该类零件一般为球形表面,手工操作难度大,基于五轴加工中心的在线检测可以借助T型测针或主轴角度偏转,对内外球面进行在线取点测量,同时可以对照零件三维设计模型生成偏差云图,图6所示为外环零件球形外铸造面的测量点分布及其测量偏差云图,更直观地进行加工坐标系的修正和装配干涉不合格品的判定。

在线检测技术可以实现工件加工前、加工中、加工后的形状,位置偏差测量及修正。通过数据采集和分析计算完成质量检测,解决了离线测量响应慢、返修难等问题。还可帮助工程技术人员解决工件加工过程中装夹偏移、夹紧变形导致加工精度偏差的问题。制造和检验在一台机床上实现,形成“制检合一”新模式。

6 结束语

为保证惯性系统铸造结构件粗基准的准确性及加工精度要求,同时防止铸造变形引起的加工余量不足或过切现象,采用手工划线及找正进行粗基准的确定和装夹加工,手工操作劳动强度大,参考点数量有限,制约生产效率提升。

在线检测技术融合了三坐标测量仪及数控加工中心技术,通过CAM软件选取检测点并后置处理生成在线检测程序段,同时对局部关键部位、铸造变形部位进行检测,将检测计算结果赋予加工坐标系修正变量,对加工坐标系进行智能修正。

通过某惯性台体零件加工的试验验证,在线检测铸造结构件的非加工平面、关键部位加工余量,建立并智能修正加工坐标系,同时辅以五轴数控加工,达到了在线检测及五轴加工完全能代替手工划线及找正铣/车操作,保证加工坐标系的准确建立和粗基准加工精度的同时,大大降低劳动强度,提升加工效率,该项技术可应用于其他惯性产品精密铸造结构件的加工。

1 曲东才. 捷联惯导系统发展及其军事应用[J]. 航空科学技术,2004(6):27~30

2 张宏瑾. 在机测量系统控制技术与测量数据提取[D]. 大连:大连理工大学,2013

3 孟少鹏. 在线测量和智能修正技术在数控机床上的应用[J]. 世界制造技术与装备市场,2018(3):58~60

4 秦永元. 惯性导航(第二版)[M]. 北京:科学出版社,2014

5 QJ1700A—2004.铝合金熔模铸件规范[S]

Application of Online Detection and Intelligent Correction Technology in the Processing of Inertial Precision Casting Structures

He Dongpu Hou Weikang Shu Zhao Shen Yang

(Aerospace Science and Industry Inertial Technology Co., Ltd., Beijing 100074)

The problems such as high labor intensity, machining deviation, complex process, and low efficiency are brought by manual processes such as manual leveling of castings, drawing of reference lines, and rough machining by reference lines, while the mechanical processing of inertial precision casting structural parts. The five axis equipment and on-line detection function are used to realize the clamping of the casting blank, to establish and intelligently modify the rough reference processing coordinate system for the casting blank according to the local deformation caused by the casting process, which ensuring the processing surplus, optimizing the process and improving the processing efficiency. The online detection technology can also be used to detect the casting curved surfaces, correct the processing coordinate system, guide the next processing, and eliminate the hidden danger of assembly interference.

online inspection;intelligent correction;processing coordinate system;inertial products;precision casting parts

贺东溥(1987),高级工程师,机械设计及理论专业;研究方向:惯性产品结构件精密机械加工工艺技术研究。

2019-12-16